Од О)

со ел

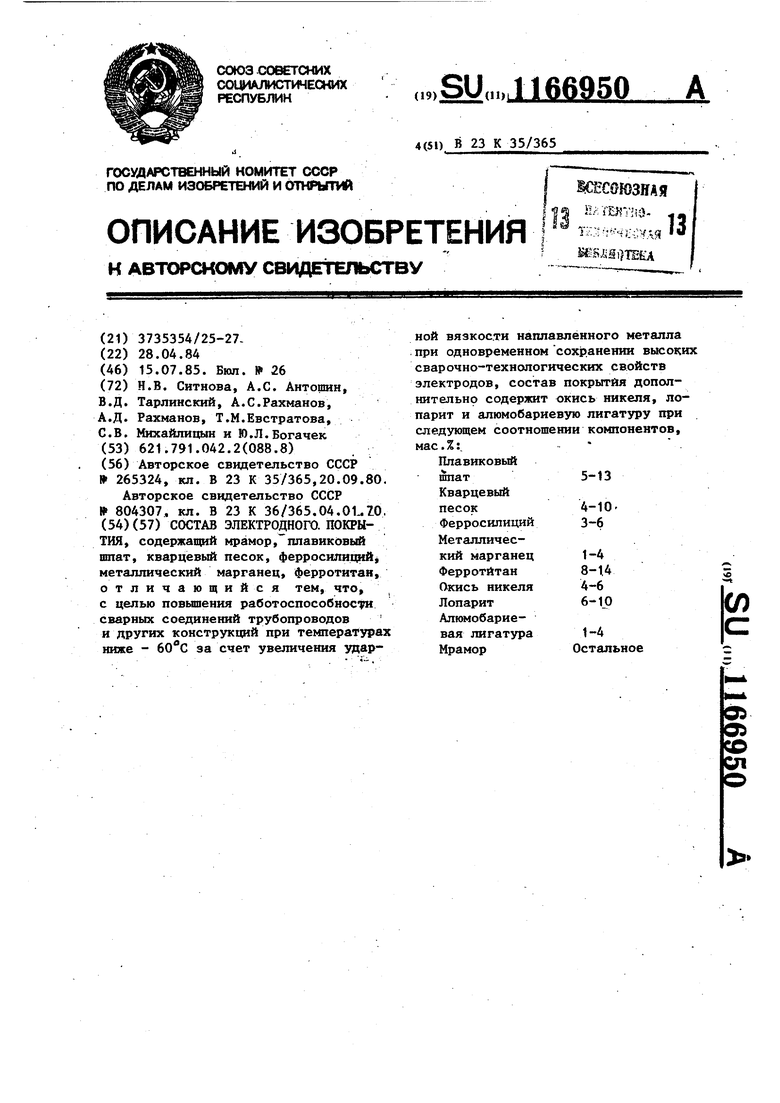

Изобретение относится к электродуговой сварке, в частности к составам электродных покрытий штучных электродов, преднаэначенных для монтажной сварки трубопроводов, эксп- 5 луатируемых при отрицательных температурах, а также резервуаров и других металлоконструкций из низколегированных и среднелегированных сталей,10

Цель изобретения - повьшение работоспособности сварных соединений трубопроводов и других конструкций при температурах ниже за счет увеличения ударной вязкости наплав- 15 ленного металла при одновременном сохранении высоких сварочно-технологических свойств электродов.

Для достижения поставленной цели состав электродного покрытия фто- 20 ристо-кальциевого типа дополнительно содержит окись никеля, лопарит. алюмобариевую лигатуру. Комплексное легирование и модифи1щрование этими компонентами обеспечивает повышение 25 работоспособности сварных соединений при температурах вплоть до -100°С и улучшение сварочно-технологических свойств электродов с данным покрытием.30

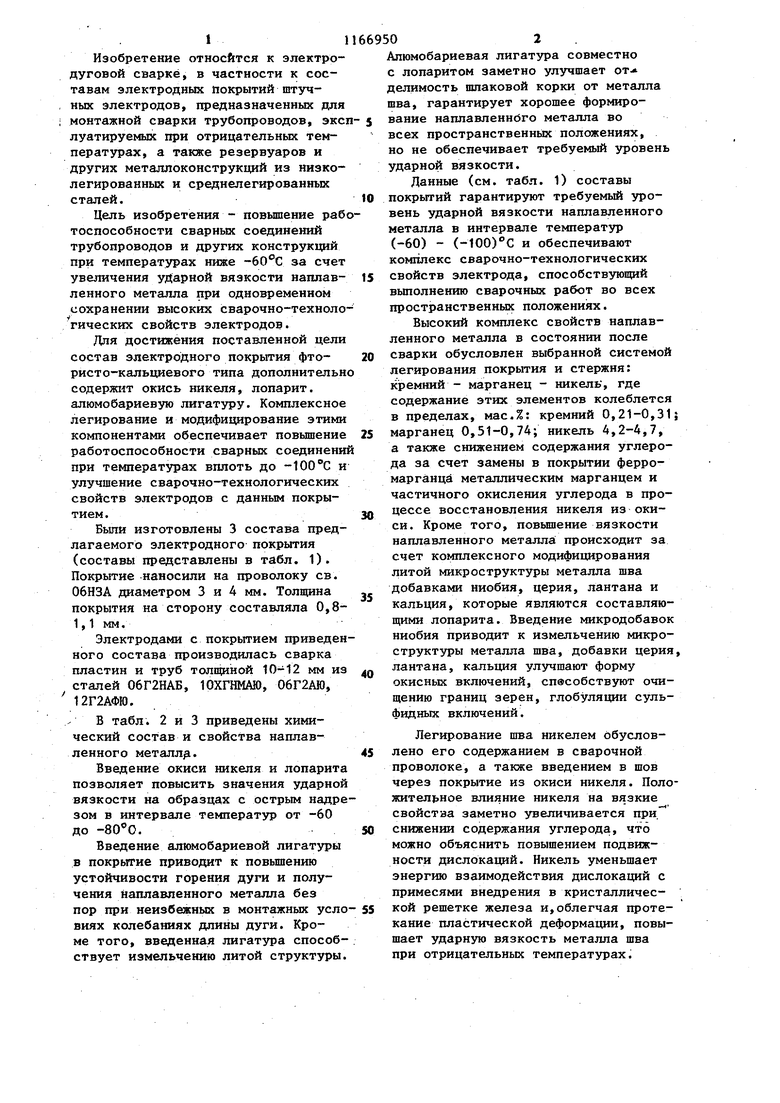

Были изготовлены 3 состава предлагаемого электродного покрытия (составы представлены в табл. 1). Покрытие наносили на проволоку св. 06НЗА диаметром 3 и 4 мм. Толщина , покрытия на сторону составляла 0,81,1 мм.

Электродами с покрытием приведенного состава производилась сварка пластин и труб толищной 10-12 мм из Q сталей 06Г2НАБ, ЮХГНМАЮ, 06Г2АЮ, 12Г2АФЮ.

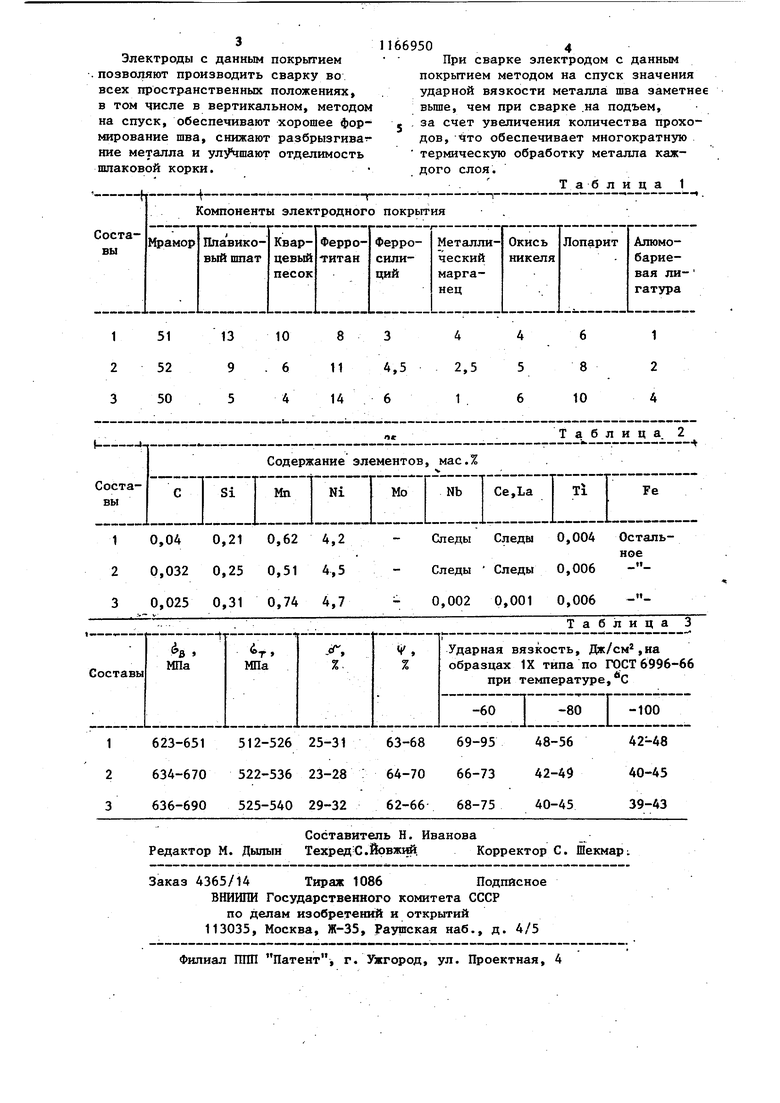

В табл. 2 и 3 приведены химический состав и свойства наплавленного металлу.45

Введение окиси никеля и лопарита позволяет повысить значения ударной вязкости на образцах с острым надрезом в интервале температур от -60 до .50

Введение алюмобариевой лигатуры в покрытие приводит к повьшению устойчивости горения дуги и получения наплавленного металла без пор при неизбежных в монтажных уело- 55 ВИЯХ колебаниях длины дуги. Кроме того, введенная лигатура способствует измельчению литой структуры.

Алюмобариевая лигатура совместно с лопаритом заметно улучшает от делимость шлаковой корки от металла шва, гарантирует хорошее формирование наплавленного металла во всех пространственных положениях, но не обеспечивает требуемый зфовень ударной вязкости.

Данные (см. табл. 1) составы покрытий гарантируют требуемый уровень ударной вязкости наплавленного металла в интервале температур (-60) - (-100)С и обеспечивают комплекс сварочно-технологических свойств электрода, способствзпощий вьтолнению сварочных работ во всех пространственных положениях.

Высокий комплекс свойств наплавленного металла в состоянии после сварки обусловлен выбранной системой легирования покрытия и стержня: кремний - марганец - никель, где содержание этих элементов колеблется в пределах, мас.%: кремний 0,21-0,31 марганец 0,51-0,74; никель 4,2-4,7, а также снижением содержания углерода за счет замены в покрытии ферромарганца металлическим марганцем и частичного окисления углерода в процессе восстановления никеля из окиси. Кроме того, повьш1ение вязкости наплавленного металла: происходит за счет комплексного модифицирования литой микроструктуры металла шва добавками ниобия, церия, лантана и кальция, которые являются составляющими лопарита. Введение микродобавок ниобия приводит к измельчению микроструктуры металла шва, добавки церия лантана, кальция улучшают форму окисных включений, способствуют очищению границ зерен, глобуляции сульфидных включений.

Легирование шва никелем обусловлено его содержанием в сварочной проволоке, а также введением в шов через покрытие из окиси никеля. Положител ное влияние никеля на вязкие свойства заметно увеличивается при. снижении содержания углерода, что можно объяснить повышением подвижности дислокаций. Никель уменьшает энергию взаимодействия дислокаций с примесями внедрения в кристаллической решетке железа и,облегчая протекание пластической деформации, повышает ударную вязкость металла шва при отрицательных температурах.

Электроды с данным покрытием .позволяют производить сварку во всех пространственных положениях, в том числе в вертикальном, методом на спуск, обеспечивают хорошее формирование шва, снижают разбрызгивав ние металла и улучшают отделимость шлаковой корки.

11669504

При сварке электродом с данным покрытием методом на спуск значения ударной вязкости металла шва заметнее Bbmie, чем при сварке .на подъем, J , за счет увеличения количества проходов. Что обеспечивает многократную термическую обработку металла каждого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Состав электродного покрытия | 1989 |

|

SU1609598A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Электрод для сварки никеля | 1958 |

|

SU118923A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

СОСТАВ ЭЛЕКТРОДНОГО. ПОКРЫТИЯ, содержаний мрамор,плавиковый шпат, кварцевый песок, ферросилищ1й металлический марганец, ферротитан, отличающийся тем, что, с целью повышения работоспособности сварных соединений трубопроводов и других конструкций при температурах ниже - за счет увеличения ударной вязкости наплавленного металла при одновременном сохранении высоких сварочно-технологических свойств электродов, состав покрытия дополнительно содержит окись никеля, лопарит и алюмобариевую лигатуру при следующем соотношении компонентов, мас.%: Плавиковый 5-13 шпат Кварцевый 4-10. песок Ферросилиций 3-6 Металличес1-4 кий марганец 8-14 Ферротитан 4-6 Окись никеля (Л 6-Ш Лопарит Алюмобарие1-4 вая лигатура Остальное Мрамор

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU265324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU804307A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-15—Публикация

1984-04-28—Подача