- (54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Состав электродного покрытия | 1978 |

|

SU697287A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Электродное покрытие | 1974 |

|

SU512889A1 |

1

Изобретение относится к сварке, в частности к составу электродного покрытия.

Известен состав электродного покрытия 1, содержащий следующие копоненты, вес.%:

Мрамор40-45

Плавиковый шпат 20-25 Ферромарганец 4-6 Ферросилиций 2-5

Ферротитан6-12

Никель4-8

Хром3-6

Ферромолибден 1-3 Целлюлоза1-4

Ферров анадий 0,5-2 Алюминиевый

пороиюк1-3

Рутиловый концентрат5-10Однако данное электродное покрытие не обеспечивает достаточной плтичности металла шва.

Наиболее близким по составу к предлагаемому является электродное покрытие 2J, содержащее следующие компоненты, вес.%:

Мрамор35-45

Плавиковый шпат 20-30 Ферромарганец 4-7

1-3

Ферросилиций 8-15 Ферротитан 1-3 Ферромолибден 3-8 Никелевый порошок Хром металли1-5ческий 1-4 Целлюлоз а Натрий

1-8

кремнефтористый 2-10 Железная окалина

Однако сварные соединения, полуенные электродё1ми с известными покрытиями, содержат значительное количество окисных включений, поэтому необходимо после сварки сварные соединения термически обрабатывать для обеспечения удовлетворительных вязкопластичных свойств металла шва в условиях высоких температур. Кроме того, наличие в составе покрытия значительного количества плавикового шпата (свыше 20 вес.%) затрудняет выполнение во всех пространственных положениях, а повьпдение окислительного потенциала шлака за счет железной окалины, также входящей в состав покрытия, снижает хладостойкость металла шва в результате

его загрязнения окисными включениями,

Цель изобретения - повышение вязкости и пластичности наплавленного металла. .

Поставленная, цель достигается те что состав электродного покрытия дополнительно содержит маршаллит, силикокальций, кварцевый.песок, политетрафторэтилен и альгинат кальция при следующем соотношении компонентов , вес.%:

8-15

Плавиковый шпат

4-8

Ферромарганец 10-16 .

Ферротитан

1-2

Ферромолибден 0,5-1

Хром металлический

3-4

Никелевый порошок

4-8

Маршаллит 1,5-3 , Силикокальций

4-5

Кварцевый песок 0,5-1

Политетрафторэтиленi

1-1,5

Альгинат кальция Остальное

Мрамор

Электроды с предлагаемым покрытием изготавливают посредством нанесения его на проволоку СВ 08А методом опрессовки. Связующим служит натриевое жидкое стекло или смесь натриевго и калиевого стекол.

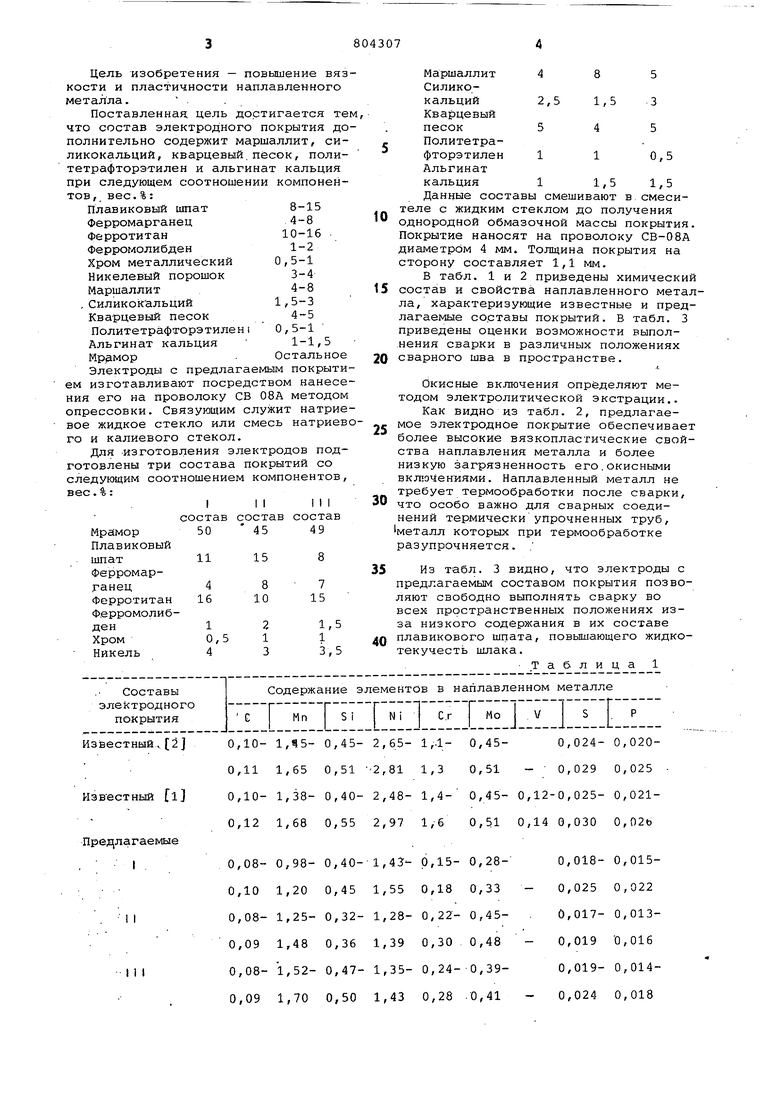

Для Изготовления электродов подготовлены три состава покрытий со следующим соотношением компонентов, вес.%:

I II III состав состав состав Известный,2 0,10- 1,45- 0,45- 2,650,11 1,65 0,51 2,81 Известный fl 0,10- 1,38- 0,40- 2,480,12 1,68 0,55 2,97 Пpe :iлaгaeмыe 0,08- 0,98- 0,40-1,43, I 0,10 1,20 0,45 1,55 0,08- 1,25- 0,32- 1,280,09 1,48 0,36 1,39 0,08- 1,52- 0,47- 1,350,09 1,70 0,50 1,43

Маршаллит 485

Силикокальций 2,5 1,5 3

Кварцевый

песок 545

Политетрафторэтилен 1 1 0,5

Альгинат

кальция 1 1,5 1,5

Данные составы смешивают в смесителе с жидким стеклом до получения однородной обмазочной массы покрытия. Покрытие наносят на проволоку СВ-08А диаметром 4 мм. Толщина покрытия на сторону составляет 1,1 мм.

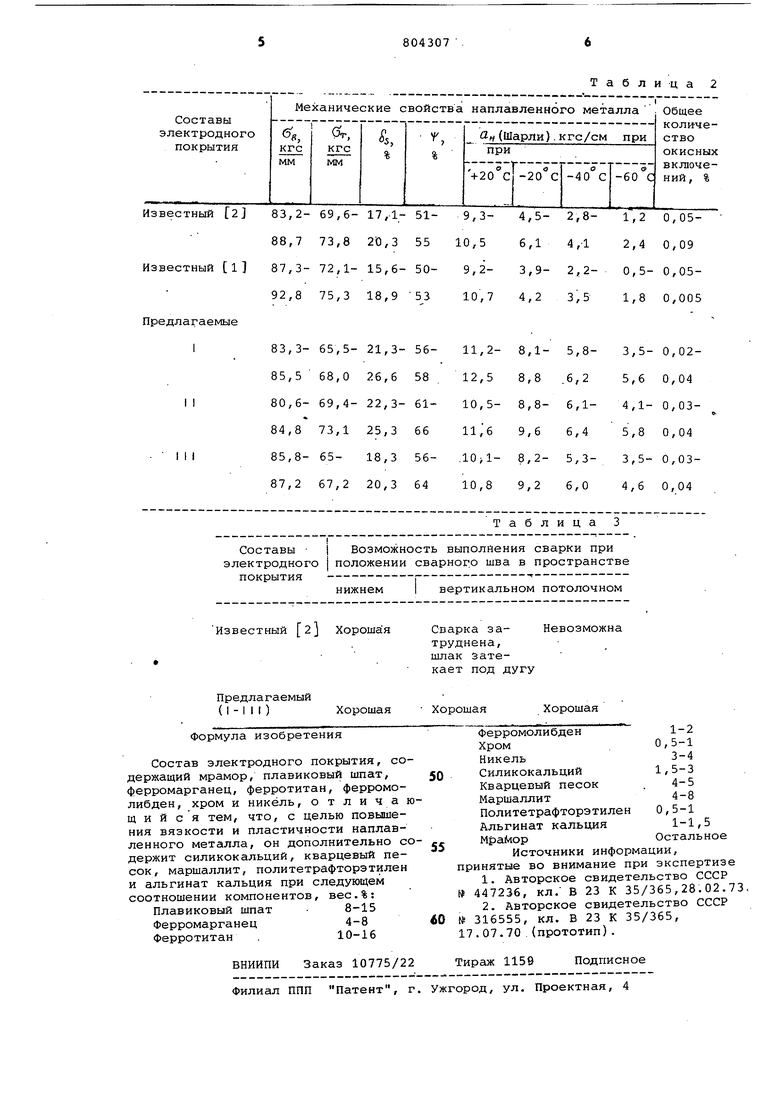

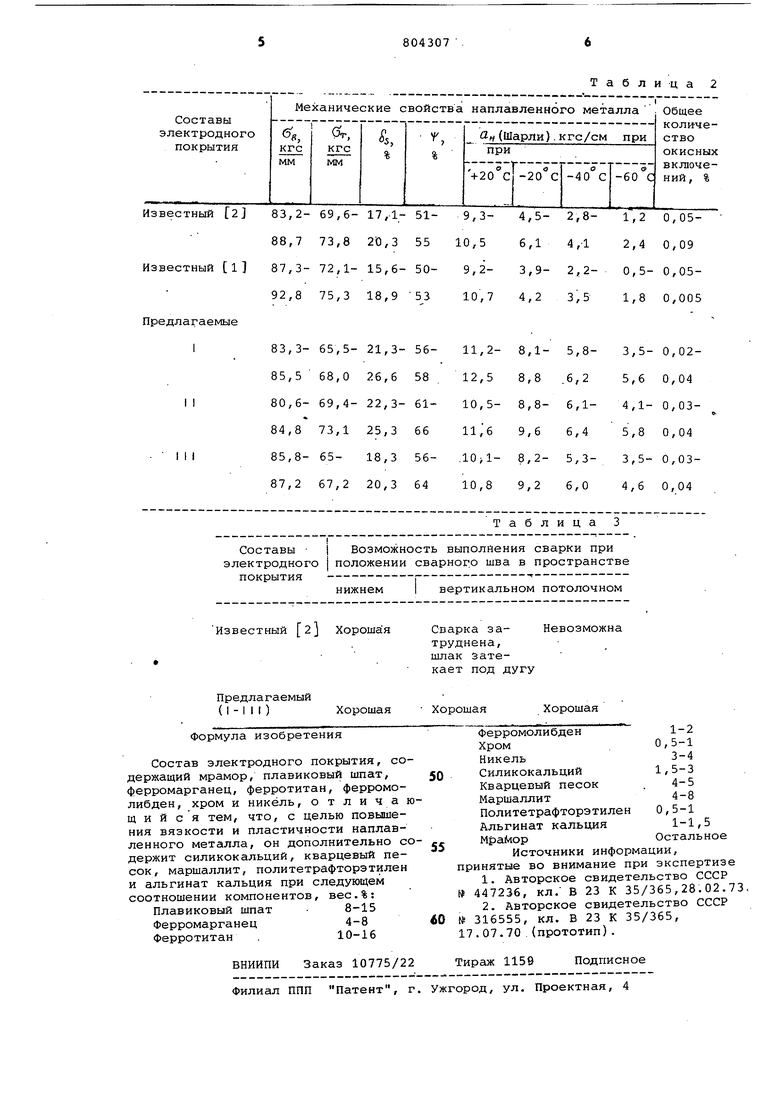

В табл. 1 и 2 приведены химический 5 состав и свойства наплавленного металла, характеризующие известные и предлагаемые составы покрытий, в табл. 3 приведены оценки возможности выполнения сварки в различных положениях 0 сварного шва в пространстве.

Окисные включения определяют методом электролитической экстрации.. Как видно из табл. 2, предлагаеt мое электродное покрытие обеспечивает более высокие вязкопластические свойства наплавления металла и более низкую загрязненность его.окисными включениями. Наплавленный металл не требует термообработки после сварки,

0 что особо важно для сварных соединений термическиупрочненных труб. 0,45-0,024- 0,0201,.10,51 - 0,029 0,025 1,3 0,45- 0,12-0,025- 0,0211,40,51 0,14 0,030 0,02ь 1,6 0,018- 0,0150,15- 0,280,025 0,022 0,18 0,33 0,017- 0,0130,22- 0,450,019 0,016 0,30 0,48 0,019- 0,0140,24-0,390,024 0,018 0,28 -0,41

Таблица 2

Авторы

Даты

1981-02-15—Публикация

1979-01-04—Подача