о

Од СО

sl

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ПШИФОВАЛЬНОГО СТАНКА с периодической |Правкой шлифовального круга, заключакицийся в том, что задают значение мощности, затрачиваемой на шлифование, и значение скорости съема припуска, измеряют эти параметры в каждом цикле шлифования, а при уменьшении прит пуска до заданного значения йроизводят выхаживание, отличающийс я тем, что, с целью повышения точности и производительности обработки, определяют значение постоянной времени процесса резания,-соответствующее заданным условиям обработки, измеряют ее фактическое значение в процессе обработки, определяют отношение .заданного значения постоянной времени к ее фактическому значению и отношение заданного значения скорости съема припуска к ее фактическому значению в конце этапа шлифования со стабилизацией мощности и в каждом цикле шлифования уровень стабилизации мощности устанавливают равньм.произведению значения (О мощности на отношения заданных значений постоянной времени и скорости съема припуска к их фактическим значениям, определенным в предыдущем цикле.п

12 J

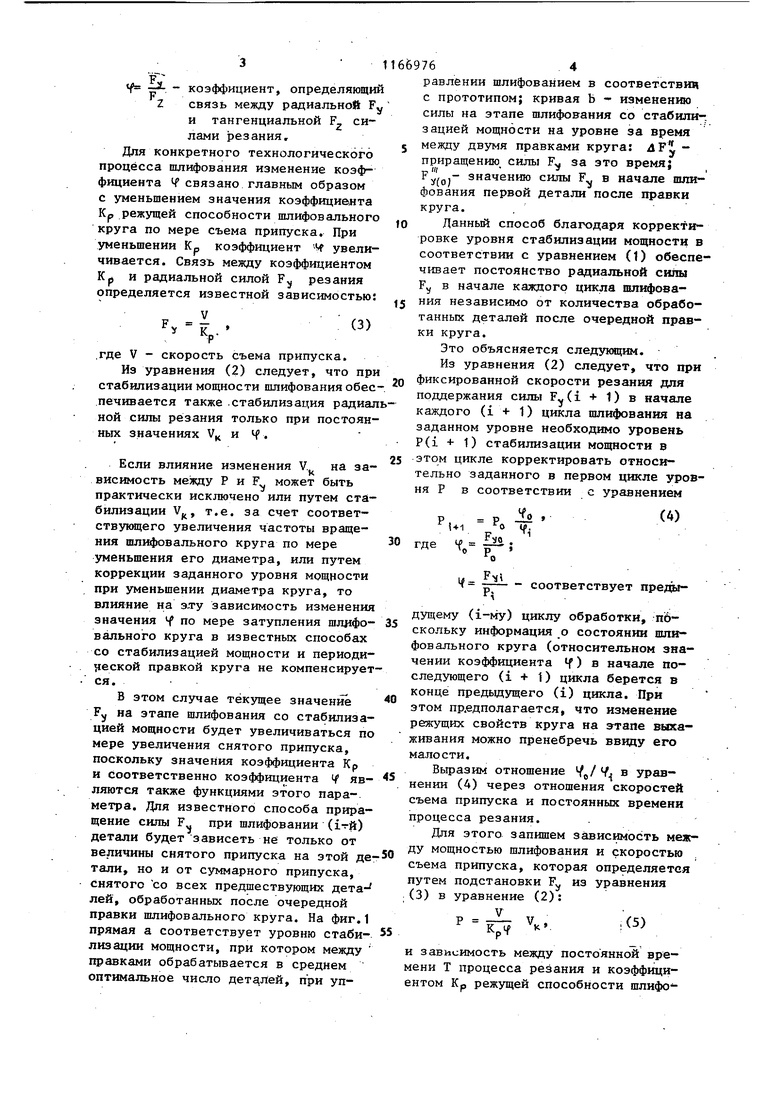

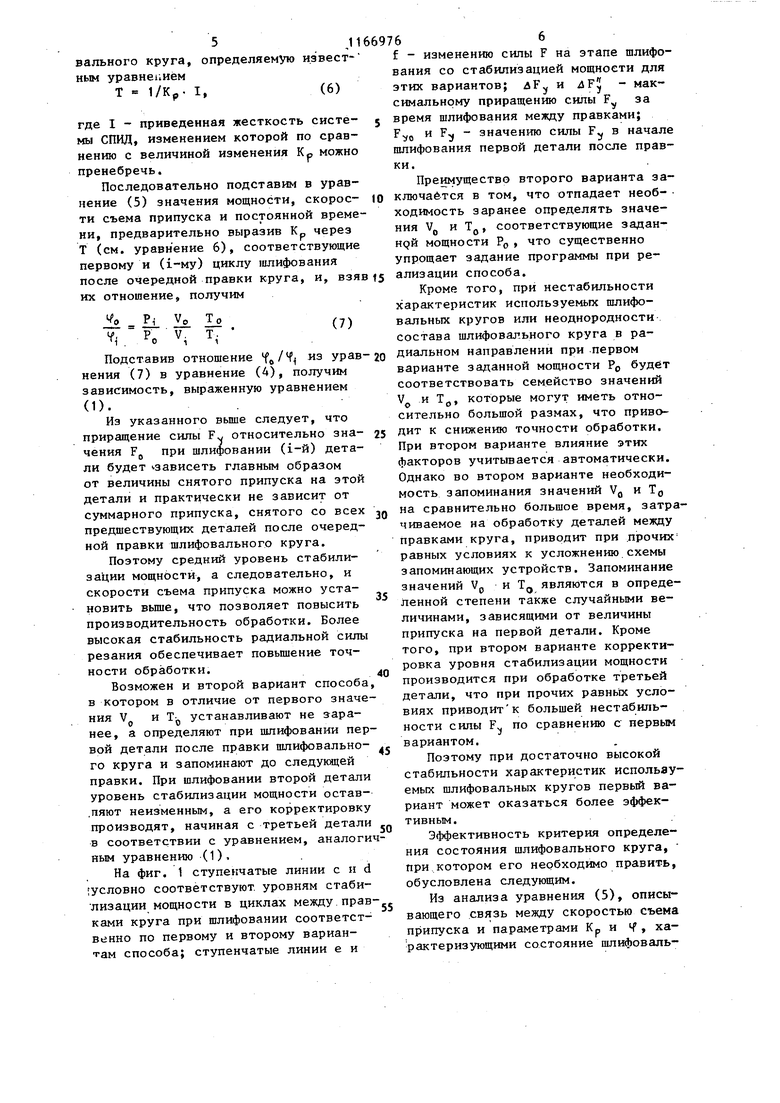

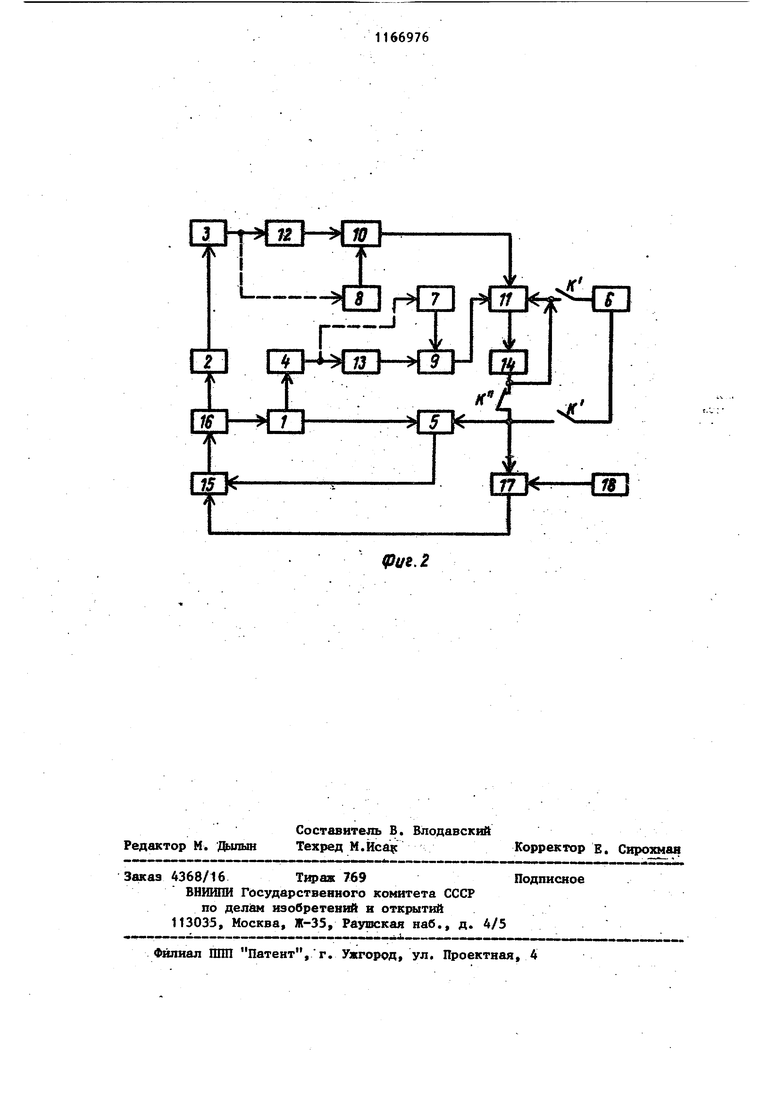

аооя9яо6ие детален (Pi/t.t Изобретение относится к металлооб работке и может быть использовано на кругло-, бесцентрово- и внутришлифовальных станках. Цель изобретения - повышение точности и производительности обработки на шлифовальных станках с периодичес кой правкой шлифовального круга и с построением цикла, включающим этап выхаживания после этапа шлифования с стабилизацией мощности за счет учета изменений условий шлифования и регул рования уровня стабилизации мощности На фиг. 1 представлены кривые изменения мощности Р, радиальной силы F резания на этапе шлифования со ст билизацией мощности функции снятого припуска между двумя очередными прав ками шлифовального круга; на фиг, 2 функциональная схема устройства, реализующего способ. Способ осуществляется следующим образом. . Для конкретного процесса шлифования опытньм путем определяют уровень стабилизации мощности Р, на котором должна производиться обработка перво детали после правки шлифовального круга. Значение мощности Р выбирают из условия получения наилучших результатов по точности и производителености обработки. Для этого заданного, значения мощности определяют значение скорости Vj съема припуска и значение постоянной времени Т процесса резания. При этом предполагается, что режущая способность шлифовального круга после его правки практически полностью восстанавливается. При определении V и Тр учас ток шлифования со стабилизацией мощности выбирают относительно небольшим, чтобы уменьшение режущей способности шлифовального круга за это время было незначительным. Значение постоянной времени Т определяют на этапе выхаживания, которое производят после окончания шлифования на выбранном участке. Значение Tj, определяют одним из известных способов, например как время, з.а которое мощность шлифования экспоненциально уменьшится в процессе выхаживания до значения, равного 0,37 от значения мощности в начальньй момент вьгхаживания. Кроме того, задают допустимое значение ГРТ . уровня стабилизации мощности, соответствующее наибольшей допустимой -нагрузке ,на шлифовальный круг. При обработке первой детали, после очередной правки шлифовального круга уровень стабилизации мощности устанавливают равным Р к поддерживают мощность на этом уровне путем изменения рабочей подачи при отклонении мощности шлифования от ее заданного значения. В процессе шлифования на этом этапе измеряют фактическое значение скорости съема припуска и запоминают ее значение V перед началом этапа вьгхаживания, которое производят при уменьшений припуска до .заданного значения. После запоминания значения скорости Уф определяют отношение . В процессе выхаживания измеряют фактическое значение постоянной времени Т процесса резания, запоминают его и определяют отношение . В каждом последующем цикле обработки уровень стабилизации мощности устанавливают равным произведению значения мощности в предыдущем цикле на отношения и То/Тф, определенные также в предьщущем цикле, т.е. для каждого (i + 1) цикла, где i - порядковый номер цикла после правок круга, устанавливают уровень стабилизации мощности: Р(НО PI ,/T.. (1) Если после окончания очередного цикла обработки уровень стабилизации мощности, определенный по уравнению (1) для следующего цикла, окажется равным или меньше его допустимого значения CPltnin выдают команду на правку шлифовального круга. Кроме того, для ряда процессов шлифования наряду с предложенным критерием выхода круга на правку при реализации этого способа могут быть достаточно эффективны и известные критерии, например минимально допустимая скорость съема припуска. Сущность способа поясняется следующим. Связь между мощностью Р шлифова-. ния и радиальной силой F резания определяется известной зависимостью: Р iL V у ic где V.. - линейная скорость шлифовального круга; Y -2. - коэффициент, определяющий Z связь между радиальной Fy и тангенциальной F силами резания. Для конкретного технологического процесса шлифования изменение коэффициента Ч связано главным образом с уменьшением значения коэффицие«та Кр режущей способности шлифовального круга по мере съема припуска. При уменьшении Кр коэффициент -Ч увеличивается. Связь между коэффициентом Кр и радиальной силой F, резания определяется известной зависимостью: F , 5г к.. .где V - скорость съема припуска. Из уравнения (2) следует, что при стабилизации мощности шлифования обес печивается также .стабилизация радиал ной силы резания только при постоянных значениях V.. и Ч. Если влияние изменения V. на зависимость меяоду Р и F может быть практически исключено или путем стабилизации V т.е. за счет соответствуницего увеличения частоты вращения шлифовального круга по мере уменьшения его диаметра, или путем коррекции заданного уровня мощности при уменьшении диаметра круга, то влияние на э-ту зависимость изменения значения 4 по мере затупления шл11фовального круга в известных способах со стабилизацией мощности и периоди еской правкой круга не компенсирует ся. В этом случае TeKjraiee значение 7у на этапе шлифования со стабилизацией мощности будет увеличиваться по мере увеличения снятого припуска, поскольку значения коэффициента Кр и соответственно коэффициента Ч являются также функциями этого параметра. Для известного способа приращение силы F при шлифовании (i-й) детали будет зависеть не только от величины снятого припуска на этой де тали, но и от суммарного припуска, снятого со всех предшествующих деталей, обработанных после очередной правки шлифовального круга. На фиг.1 прямая а соответствует уровню стаби- лизации мощности, при котором между правками обрабатывается в среднем оптимальное число деталей, при уп764равлении шлифованием в соответствии с прототипом; кривая b - измененмо силы на этапе шлифования со стабшга-. зацией мощности на уровне за время 4Р между двумя правками круга: F. приращению силы F,, за это время; Fy,g.- значению силы F в начале шлифования первой детали после правки круга. Данный способ благодаря корректировке уровня стабилизации мощности в соответствии с уравнением (1) обеспечивает постоянство радиальной силы F в начале каждого цикла шлифования независимо от количества обработанных деталей после очередной правки круга. Это объясняется следзпощим. Из уравнения (2) следует, что при фиксированной скорости резания для поддержания силы F(l + 1) в начале каждого (i + 1) цикла шлифования на заданном уровне необходимо уровень P(i +1) стабилизации мощности в этом цикле корректировать относительно заданного в первом цикле уровня Р в соответствии с уравнением Р -Ьс. РО соответствует преда- дущему (i-му) циклу обработки, п6скольку информация .о состоянии шлифовального круга (относительном значении коэффициента f) в начале последующего (i + 1) цикла берется в конце предьщущего (i) цикла. При этом пр.едполагается, что изменение режущих свойств круга на этапе выхаживания можно пренебречь ввиду его малости. Выразим отношение Ч в уравнении (4) через отношения скоростей съема припуска и постоянных времени процесса резания. Для этого запишем зависимость между мощностью шлифования и скоростью съема припуска, которая определяется путем подстановки F, из уравнения (3) в уравнение (2): V V зависимость между постоянной вреени Т процесса резания и коэффицинтом Кр режущей способности шлифовального круга, определяемую известным ypaBHBiiHeM

Т 1/Кр. I,(6)

где I - приведенная жесткость системы СПИД, изменением которой по сравнению с величиной изменения Кр можно пренебречь.

Последовательно подставим в уравнение (5) значения мощности, скорости съема припуска и постоянной времени, предварительно выразив Кр через Т (см. уравнение 6), соответствующие первому и (i-му) циклу шлифования после очередной правки круга, и, взя их отношение, получим - LL 1°. 1° РО V, т. Подставив отношение з урав нения (7) в уравнение (А), получим зависимость, выраженную уравнением (1). Из указанного вьш1е следует, что приращение силы F относительно значения F(, при шлифовании (i-й) детали будет зависеть главным образом от величины снятого припуска на зтой детали и практически не зависит от суммарного припуска, снятого со всех предшествующих деталей после очередной правки шлифовального круга. Поэтому средний уровень стабилизации мощности, а следовательно, и скорости съема припуска можно установить вьш1е, что позволяет повысить производительность обработки. Более высокая стабильность радиальной силы резания обеспечивает повьш1ение точности обработки. Возможен и второй вариант способа в котором в отличие от первого значе ния V. и Т-- устанавливают не заранее, а определяют при шлифовании первой детали после правки шлифовального круга и запоминают до следующей правки. При шлифовании второй детали уровень стабилизации мощности остав.пяют неизменным, а его корректировку производят, начиная с третьей детали в соответствии с уравнением, аналогич ным уравнению (1). На фиг. 1 ступенчатые линии end условно соответствуют, уровням стабилизации мощности в циклах между, правками круга при шлифовании соответственно по первому и второму вариантам способа; ступенчатые линии е и

f - изменению силы F на этапе шлифования со стабилизацией мощности для

4F5 - маклТ и этих вариантов;

симальному приращению силы F за время шлифования между правками; Fs,5 и F, - значению силы F, в начале шлифования первой детали после правки.

Преимущество второго варианта заключаётся в том, что отпадает необходимость заранее определять значения VP и TQ, соответствующие заданнрй мощности РО, что существенно упрощает задание программы при реализации способа. Кроме того, при нестабильности характеристик используемых шлифовальных кругов или неоднородности состава шлифовального круга в радиальном направлении при первом варианте заданной мощности „ будет соответствовать семейство значений V и Т-, которые могут иметь относительно большой размах, что приводит к снижению точности обработки. При втором варианте влияние этих факторов учитывается автоматически. Однако во втором варианте необходимость запоминания значений Vg и Т на сравнительно большое время, затрачиваемое на обработку деталей между правками круга, приводит при .прочих равных условиях к усложнению схемы запоминающих устройств. Запоминание значений V и Т являются в определенной степени также случайными величинами, зависящими от величины припуска на первой детали. Кроме того, при втором варианте корректировка уровня стабилизации мощности производится при обработке третьей детали, что при прочих равньЬс условиях приводитк большей нестабильности силы F, по сравнению с первым вариантом Поэтому при достаточно высокой стабильности характеристик испольауемых шлифовальных кругов первый вариант может оказаться более эффективным. Эффективность критерия определения состояния шлифовального круга, при котором его необходимо править, обусловлена следующим. Из анализа уравнения (5), описывающего связь между скоростью съема припуска и параметрами Кр и Ч, характеризующими состояние шлифовального круга, следует, что при стабилизации мощности скорость съема при пуска однозначно связана с режущей способностью шлифовального круга, а следовательно, и силой F, только при однозначной зависимости между параметрами К р и if . Для процессов шлифования, характеризующихся относительной большой вариацией .значений Упри одном и том же значении заданной скорости съема припуска, при которой производят вывод круга на правку, могут быть различные значения силы F , а следовательно, правка круга будет производиться необоснованно часто, или значение си/ты Р может оказатьс больше допустимого значения. Поскол ку в данном способе мощность шлифования устанавливается в соответстви с фактическим изменением коэффициен та Ч(см. уравнение А), то связь ме ду мощностью и силой 7 согласно ур нению (2) является однозначной-, что обеспечивает своевременный вывод шлифовального круга на правку. На фиг. 1 после четвертого цикла пунктирной линией показано изменение силы ГУ в следующем цикле в сл чае, если бы круг не был проправлен после окончания четвертого цикла. Устройство, реализующее способ, содержит датчик 1 мощности, датчик припуска, датчик 3 скорости съема припуска, вьтолненный, например, в виде дифференцирующего звена, дат чик 4 измерения постоянной времени процесса резания, элемент 5 сравнения, задатчик 6 мощности, задатчик постоянной времени, задатчик 8 скорости съема припуска, два вычислите ля 9 и 10 частного, вычислитель 11 произведения, три элемента 12, 13 и 14 памяти и схему 15 управления . станком 16. Кроме того, для управления выход на правку шлифовального круга.по пр лагаемому способу устройство ДОПОЛМнительно содержит пороговьй элемент 1 и задатчик 18 мощности. В устрой ство также входят блок компенсации мощности потерь холостого хода и блок смещения уровня настройки (не показаны) задатчиков 6 и 18 в зависимости от фактического значения ди аметра шлифовального круга. Датчик 1 мощности соединен с эле ментом 5 сравнения, связанным по вт рому входу дибо с вычислителем 11 произведения через нормально закрытый контакт к реле К схемы 15 (не показано) и элемент 14 памяти, либо с задатчиком 6 через но1 4альный открытый контакт к этого же реле. Выход элемента 5 соединен со схемой 15 управления станком 16. Вход датчика 3 скорости соединен с датчиком 2 припуска, а выход - через элемент 12 памяти с вычислителем 10 частного, связанным по второму входу с задатчиком 8, а по выходу - с вычислителем 11 произведения. Вход датчика 4 постоянной времени соединен с датчиком -1 мощности (принципиально датчик 4 может быть соединен по входу с датчиком 3 скорости и измерять значение постоянной времени по контролю переходного процесса изменения скорости съема припуск а в процессе выхаживания), а выход через элемент 13 памяти с вычислителем 9 частного, связанным по второму входу с задатчиком 7, а по выходу с вторым входом вычислителя 11 произведения. Третий вход вычислителя 11 соединен с задатчиком 6 через второй нормально зткpытьй контакт к1 реле К. и с вьпсодом элемента 14 памяти через узел задержки (не показан). Пороговый элемент 17 соединен по первому входу с вычислителем 11, по второму входу с задатчиком 18, а по выходу - со схемой 15 управления. Регулировкой задатчиков 7, 8, 6 и 18 на их выходах формируют сигналы, пропорциональные соответственно заданным значениям постоянной времени Т, . скорости Vji съема припуска, мощности РО и минимально допустимой мощноеТИ Pjpiin . Параметры узла задержки подбирают или регулируют таким, образом, чтобы время задержки поступления сигнала с выхода элемента 14 памяти на третий вход вычислителя 11 было больше времени, необходимого для запоминания сигнала элементом 14. В процессе шлифования первой детали после очередной правки шлифовального круга реле К схемы 15 находится во включенном состоянии и к элементу 5 сравнения непосредственно подключен .эадатчик 6. Б конце первого цикла шлифования реле К отключается и к элементу 5 подключается умножитель 11, Реле К находится в отключенном состоянии до следующей правки шлифовального круга. Сигнал рассогласования с выхода элемента 5 поступает в схему 15 управления, изменяющую рабочую подачу таким образом, чтобы свести к минимуму возникшее рассогласование сигналов на входах элемента 5. Одновременно с выхода датчика 2 сигнал, пропорциональный текущему значению припуска, поступает на вход датчика 3, на выходе которого формируется сигнал, пропорциональный текущему значению скорости съема припуска. Этот сигнал запоминают элементом 12 .памяти в момент вьщачи датчиком 2 команды на выхаживание. В процессе выхаживания датчик 4 измеряет фактическое значение постоянной времени процесса резания, которое запоминают элементом 13 памя ти. После запоминания сигналов датчи ков 3 я на выходах вычислителей 10 и 9 формируются сигналы,соответствен но равные отношению заданной .скорости съема припуска к ее фактическому значению в конце этапа шлифования со стабилизацией мощности и отношению заданного значения постоянной времени к ее фактическому значению. Эти сигналы поступают на вычислитель 11 произведения. В первом цикле на выхо де вычислителя 11 формируется сигнал равный произведению сигналов задатчиков 6 и вычислителей 9 и 10. В кон це цикла сигнал на выходе вычислителя 11 запоминается элементом 14 памяти (до конца следующего цикла) и поступает на вход элемента 5 и через узел задержки на третий вход вычислителя 11. После запоминания сигн ла элементом 14 запомненные элементами 12 и 13 сигналы сбрасываются. В следующем цикле уровень стабилизации мощности будет соответствовать запомненному элементом 14 сигналу, а на выходе вычислителя 11 формируется сигнал, равный произведению запомненного элементом 14 сигнала и сигналов вычислителей 9 и 10, сформированных в этом цикле. В конце текущего цикла этот сигнал запоминается элементом 14 и поступает на вход элемента 5 и третий вход вычислителя 11. В следующем цикле уровень стабилизации мощности смещается в соответствии со значением этого сигнала. Если запомненный элементом 14 памяти сигнал, поступающий на вход порогового элемента 17, будет равен или меньше сигнала, вырабатываемого задатчиком 18, то пороговый элемент 17 срабатьгоает и вьщает команду на правку шлифовального круга. Схема устройства, реализующего второй вариант способа, по сзлцеству совпадает с указанной вьш1е схемой при замене задатчиков 7 и 8 на элементы памяти и при подключении их входов к выходам соответственно датчиков 4 и 3 (эти связи показаны пунктирными линиями) . Работа этого устройства аналогична работе указанного устройства за исключением того, что значения Т и V определяются по результатам контроля постоянной времени и скорости съема припуска в первом цикле после правки и запоминаются соответственно элементами 7 и 8 памяти до следующей правки, а реле К схемы 15 находится во включенном состоянии до конца втоЬого цикла после правки. В конце второго цикла реле К отключается до следующей правки.

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

Авторы

Даты

1985-07-15—Публикация

1983-09-30—Подача