исполнительный замыкающий контакт четвертого нуль-органа с третьим

Изобретение относится к машиностроению и станкостроению и может быть использовано при автоматизации внутришлифовальных, круглошлифоваль- ных и желобошлифовальных станков,

Цель изобретения - повьшение точности и качества обрабатываемых деталей за счет учета режущей способности шлифовального круга и величины начального припуска детали.

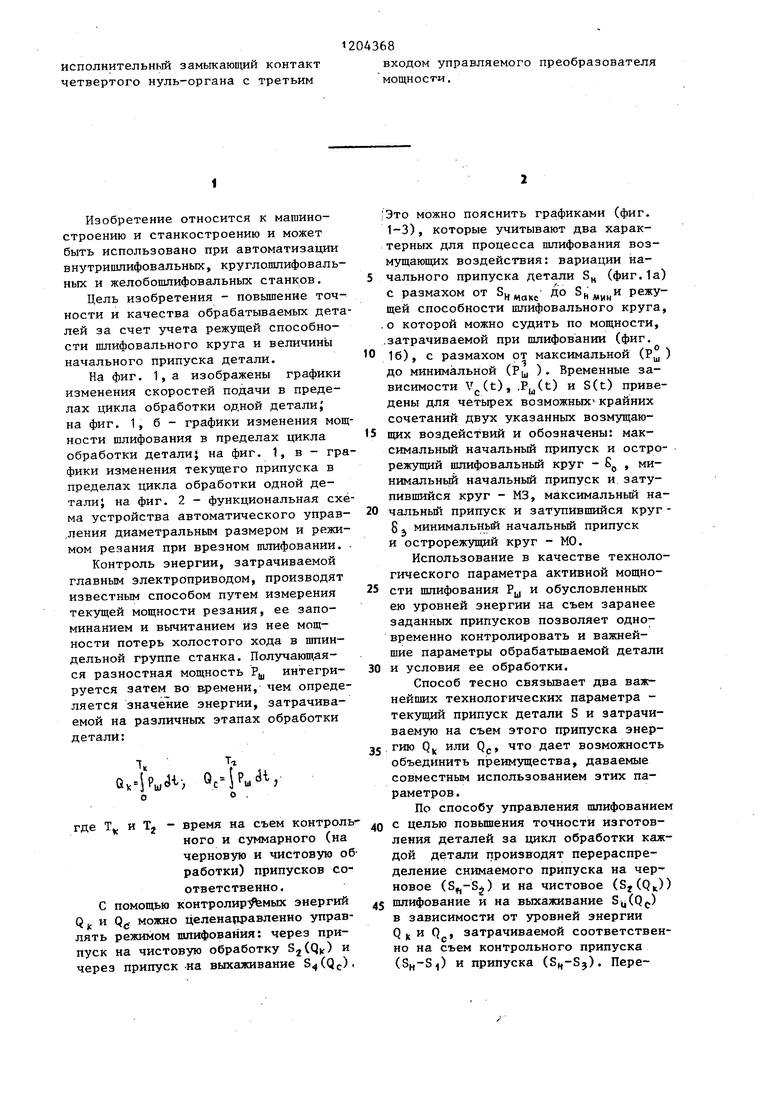

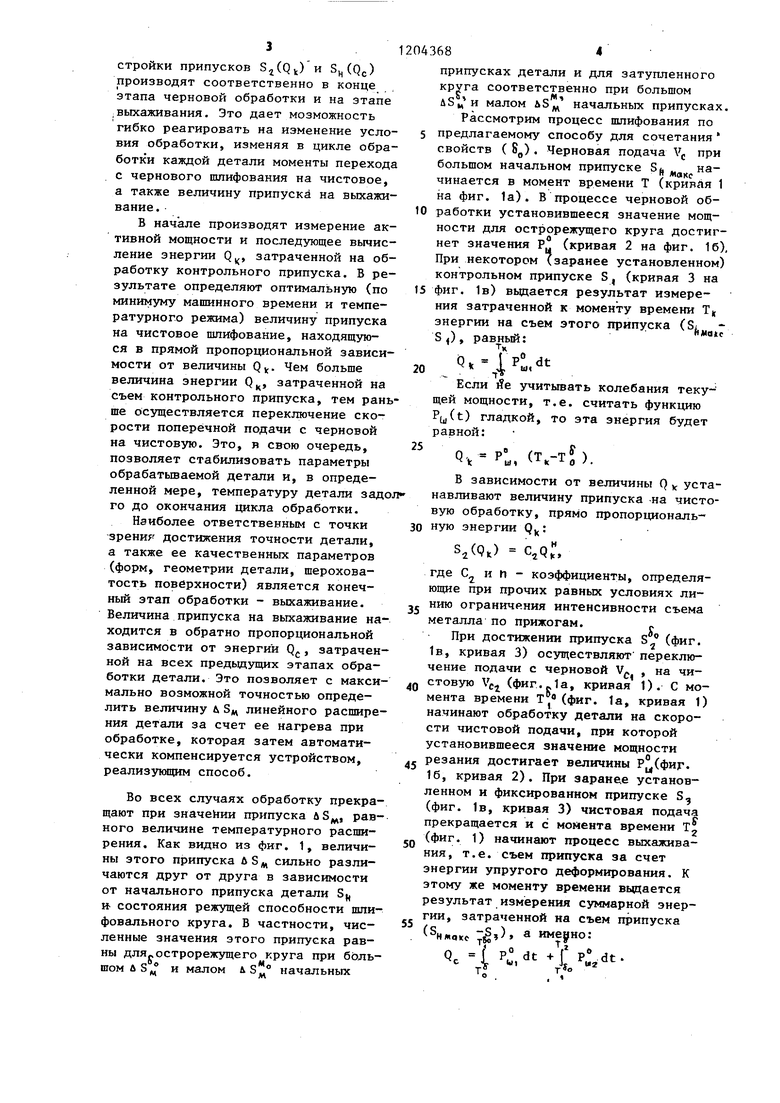

На фиг. 1, а изображены графики изменения скоростей подачи в пределах цикла обработки одной детали; на фиг. 1,6- графики изменения мощности шлифования в пределах цикла обработки детали; на фиг. 1, в - графики изменения текущего припуска в пределах цикла обработки одной детали; на фиг. 2 - функциональная схема устройства автоматического управ- .ления диаметральным размером и режимом резания при врезном пшифовании.

Контроль энергии, затрачиваемой главным электроприводом, производят известным способом путем измерения текущей мощности резания, ее запоминанием и вычитанием йэ нее мощности потерь холостого хода в шпиндельной группе станка. Получающаяся разностная мощность Рщ интегрируется затем во времени, чем определяется значение энергии, затрачиваемой на различных этапах обработки детали:

Q. PU,; .«ib

о .

где Т.

. и Tj - время на съем контрольного и суммарного (на черновую и чистовую обработки) припусков соответственно.

С помощью контролир мьпс энергий Q и Qg можно целенащ)авленно управлять режимом шлифования: через припуск на чистовую обработку ,) и через припуск -на выхаживание ).

1204368

входом управляемого преобразователя мощности.

|Это можно пояснить графиками (фиг. 1-3), которые учитывают два характерных для процесса шлифования возмущающих воздействия: вариации начального припуска детали S (фиг.1а) с размахом от до 8,,и режущей способности шлифовального круга, .о которой можно судить по мощности, .затрачиваемой при пшифовании (фиг. 16), с размахом от максимальной (Р ) до минимальной (Р ). Временные зависимости V(t), .Pij(t) и S(t) приведены для четырех возможных крайних сочетаний двух указанных возмущающих воздействий и обозначены: максимальный начальный припуск и острорежущий шлифов ал ьньй круг - S , ми- нимальньй начальный припуск и затупившийся круг - МЗ, максимальный начальньп припуск и затупившийся круг - 5 - минимальньй начальный припуск и острорежущий круг - МО.

Использование в качестве технологического параметра активной мощности шлифования Рц, и обусловленных ею уровней энергии на съем заранее заданных припусков позволяет одновременно контролировать и важнейшие параметры обрабатьшаемой детали

и условия ее обработки.

Способ тесно связывает два важнейших технологических параметра - текущий припуск детали S и затрачиваемую на съем этого припуска энер;гию Q или Qp, что дает возможность объединить преимущества, даваемые совместным использованием этих параметров.

По способу управления шлифованием

с целью повышения точности изготовления деталей за цикл обработки каждой детали производят перераспределение снимаемого припуска на черновое () и на чистовое (Sj(Qn))

шлифование и на выхаживание 5ц(рр) в зависимости от уровней энергии Q к и Q , затрачиваемой соответственно на съем контрольного припуска () и припуска (). Перестройки припусков SjCQ) и

,(Qc)

производят соответственно в конце этапа черновой обработки и на этапе ;выхаживания. Это дает мозможность гибко реагировать на изменение условия обработки, изменяя в цикле обработки каждой детали моменты перехода с чернового пшифования на чистовое, а также величину припуске на выхаживание.

В начале производят измерение активной мощности и последующее вычисление энергии Q, затраченной на обработку контрольного припуска. В результате определяют оптимальную (по минимуму машинного времени и температурного режима) величину припуска на чистовое шлифование, находящ5то- ся в прямой пропорциональной зависимости от величины Q. Чем больше величина энергии Q, затраченной на съем контрольного припуска, тем раньше осуществляется переключение скорости поперечной подачи с черновой на чистовую. Это, в свою очередь, позволяет стабилизовать параметры обрабатываемой детали и, в определенной мере, температуру детали задо го до окончания цикла обработки.

Наиболее ответственным с точки зрения достижения точности детали, а также ее качественных параметров (форм, геометрии детали, шероховатость поверхности) является конечный этап обработки - выхаживание. Величина припуска на выхаживание находится в обратно пропорциональной зависимости от энергии Q, затраченной на всех предыдущих этапах обработки детали. Это позволяет с максимально возможной точностью определить величину л Sf линейного расширения детали за счет ее нагрева при обработке, которая затем автоматически компенсируется устройством, реализующим способ.

Во всех случаях обработку прекращают при значении припуска Л8, ран- ного величине температурного расширения. Как видно из фиг. 1, величины этого припуска ЛЗ сильно различаются друг от друга в зависимости от начального припуска детали 5ц и- состояния режущей способности шпи- фовального круга. В частности, численные значения этого припуска равны ДЛЯ-острорежущего круга при боль. .«-|Wn

шом л S ° и малом

s;°

начальных

припусках детали и для затупленного круга соответственно при большом дЗц и малом начальных припусках. Рассмотрим процесс шлифования по

предлагаемому способу для сочетания свойств ( 8д) . Черновая подача Vj при большом начальном припуске S(, начинается в момент времени Т (кривая 1 на фиг. 1а). В процессе черновой об0 работки установившееся значение мощности для острорежущего круга достигнет значения Р (кривая 2 на фиг. 16), При некотором (заранее установленном) контрольном припуске S, (кривая 3 на

5 фиг. 1в) вьщается результат измерения затраченной к моменту времени Тк энергии на съем этого припуска (S S ), равный:

0,

0

0

5

0

0

/iMdtc

,4

C i

5

Если йе учитывать колебания текущей мощности, т.е. считать функцию P(j,(t) гладкой, то эта энергия будет равной:

Q k PL, (T,-Tj).

в зависимости от величины Q у устанавливают величину припуска на чистовую обработку, прямо пропорциональную энергии

5(9,) ,,

где С и П - коэффициенты, определяющие при прочих равных условиях линию ограничения интенсивности съема металла по прижогам. ..

При достижении припуска S (фиг. 1в, кривая 3) осуществляют переключение подачи с черновой V , на чистовую Vc (фиг.-la, кривая 1). С момента времени Т(фиг. 1а, кривая 1) начинают обработку детали на скорости чистовой подачи, при которой установившееся значение мощности резания достигает величины Ру(фиг. 16, кривая 2). При заранее установленном и фиксированном припуске S (фиг. 1в, кривая 3) чистовая подача прекращается и с момента времени Т (фиг. 1) начинают процесс выхаживания, т.е. съем припуска за счет энергии упругого деформирования. К этому же моменту времени вь цается результат измерения суммарной энергии, затраченной иа съем припуска

(нто., 7). а имеро:

с(

Сч

Если ф ункция PjjCt) принимается гладкой, то:

.().

в зависимости от величины Q устанавливают величину припуска на выхаживание, обратно пропорциональную энергии QC :

S4(Qc) 83- bS ,q J ,

где С,, m - коэффициенты численно определяющие при прочих равных условиях температурную погрешность за счет линейного расширения обра- батьюаемой детали bS.

Команда на прекращение шлифования формируется при припуске S (фиг,1 в, кривая 3) в момент времени Т . При достижении деталью после обработки номинальной температуры окружающей среды за счет упреждения размера &5°, размер обрабатываемой детали ) принимает номинальное значение, а припуск становится равным .

Если теперь в процессе эксплуатации станка режущая способность шлифовального круга ухудшается и достигает предельного значения (), то процесс изменения мощности резания будет представлен кривой 4 на фиг.16

Соответственно, установившееся значение мощности резания будет равн

ы

а переключение скоростей с V,

01

1) произой0 ,

на Vp(кривая 5 на фиг

дет при большем припуске 32(фиг. 1в,35 кривая-6), при несколько меньшем времени Т , но при большем значении затраченной энергии Q,. Обработка на этапе чистовой подачи будет протекать при установившейся мощности Р. - (фиг. 16, кривая 4).

После окончания чистовой обработки

С

при тл начинается выхаживание, которое в зависимости от затраченной

ыг

45

энергии QC „закончится при текущем припуске 8.(фиг, 16, кривая 6) в момент времени Ту .

Если на обработку поступают детали ,с минимальным начальным припуском SK или, то проце.сс начинается в моMrtH

мент времени Т ц (кривая 7 и 8 на фиг. 1). При острорежущем круге мощность резания изменяется согласно кривой 9, при затуплений - кривой 10 (фиг. 1 б) ,v достигая максимальных зна- 55 чений РШ,И Р, соответственно. При этом контрольный припуск (Зцдкц-З) (на фиг. 1в, кривые 11 и 12) и COOT45

50

12043686

ветствующая энергия, затрачиваемая станком на его съем, будет существенно меньше, чем ввьшге рассмотренных случаях с большим припуском детап

лей S,

Соответственно будут установлены меньшие значения припусков на чистовую обработку при острорежущем S(кривая 12 на фиг. 1в) и

25

30

5

5

(кривая 12 на Лиг.

М Э

затупленном S (фиг. 1в, кривая 11) 10 кругах, а также припуски на выхаживание (фиг. 1в, кривая 12) и S j, (кривая 11).

Между кривыми 3 и 6 и 11 и 12 (фит. 1в) предельных значений S(t) 15 обозначены две области, в которых производят установку припуска на чистовую обработку (13-16) и на выхаживание (17-20).

На фиг. 2 изображено устройство, 20 реализующее предлагаемый способ.

Устройство содержит приводной электродвигатель 21, щпиндель птифо- вального круга 22, суппорт 23 с электродвигателем 24 поперечной подачи, . соединенным с управляемым преобразователем 25 мощности, датчик 26 активной мощности, устройство 27 памяти и сумматор 28. Кроме того, устройство содержит задатчики 29 и 30 скоростей соответственно черновой и чистовой подач, датчик 31 текущего припуска, четыре нуль-органа 32-35,: зад:атчик 36 контрольного припуска, задатчик 37 припуска на выхаживание, задатчик 38 быстрого отвода суйпорта, интегрирующее устройство 39 и два функциональных преобразователя 40-и 41. Датчик 31 текущего припуска соединен с первыми входами нуль-органов 32- 35. Задатчик .36 контрольного п)и- пуска соединен с вторым входом первого нуль-органа 32. Задатчик 37 припуска на выхаживание соединен с вторым входом третьего нуль-органа 34. Выход сз мматора 28 соединен с входом интегрирующего устройства 39. Первый выход интегрирующего устройства 39 через исполнительный замыкающий Контакт 42 первого нуль-органа 32 соединен с входом первого функционального преобразователя 40, Второй выход интегрирующего устройства 39 через исполнительный замы- какядий контакт 43 третьего нуль-оргв на 34 соединен с входом второго функ- jционального преобразователя 41, Ъьг ход первого функционального преобра5

0

зователя 40 соединен с йходом второ го нуль-органа 33. Выход второго функционального преобразователя 41 соединен с входом четвертого нуль- органа 35. Задатчик 29 скорости черновой подачи через последовательно соединенные исполнительные размыкающие контакты 44 и 45 второго 33 и третьего 34 нуль-органов соединен с первым входом управляемого преобразователя 25 мощности. Задатчик 30 скорости чистовой подачи через последовательно соединенные размыкающий контакт 46 третьего 34 нуль-органа и замыкающий контакт 47 второго нуль-органа 33 соединен с вторым входом управляемого преобразователя 25 мощности. Задатчик 38 быстрого отвода суппорта через замыкающий исполнительный контакт 48 четвертого нуль-органа 35 соединен с третьим входом управляемого преобразователя 25 мощности.

Устройство работает следукмцим образом.

Контроль текущего припуска S обрабатываемой детали 49 производится датчиком 31. Сигнал с его выхода подается на входы четьфех нуль-органов 32-35 формирующих дискретные команды управления рабочим циклом шлифова1.ия. Нуль-органы 32 и 34 сра- Гбатьгоают при фиксированных значениях припусков S и Sj(фиг. 1в), которые заранее задаются оператором с помощью задатчиков 36 и 37 соответственно. Нуль-органы 33 и 35 упра ляются от функциональных преобразователей 40 и 41 соответственно. При обработке детали 49 приводной электродвигатель 21 потребляет из сети мощность, текущее значение которой измеряется датчиком 26 мощности. Сигнал с датчика 26 Мощности поступает в устройство 27 памяти, кото рое запоминает значение мощности потерь холостого хода Р . Сумматор 28 наделяет сигнал, пропорциональный мощности резания: , Р.,

u

-PC,- РХХ

1204368S

На выходе сумматора 28 включено интегрирующее устройство 39, которое рассчитывает значение энергии, : затрачиваемой на съем металла за

определенный промежуток времени: t

t.

.

to

ts

0

,

5

0

5

Эта энергия рассчитьгоается и измеряется в цикле обработки одной детали дваядчы.

Первый раз - когда датчик 3 припуска 31 и задатчик 36 контрольного припуска фиксируют достижение значения контрольного припуска S, а интегрирующее устройство 39 расчитывает значение энергии О и подаст сигнал, пропорциональный О 1C на вход функционального преобразователя 40. В свою очередь функциональный преобразователь 40 преобразует сигнал, поступающий с интегрирующего устройства 39. в сигнал, определяющий значение припуска на чистовую обработку:

5г(Рк)с.д

Сигнал S.2(Q,t) определяет момент срабатьшания нуль-органа 33.

Второй раз энергия измеряется, когда датчик 31 и задатчик 37 припуска зафиксируют достижение значения контрольного припуска S (фиг.1в) Интегрирующее устройство 39 рассчиты-, вает значение энергии Q, затраченной на снятие припуска на предшествующих этапах обработки. Сигнал, пропорциональный Q, подается на вход функционального преобразователя 41, который преобразует сигнал, поступающий с интегрирующего устройства 39, в сигнал, определякяций значение припуска на выхаживание:

S4(Qc) S.,- c,q .

Сигнал S(Qg) определяет момент срабатьшания нуль-органа 35. Срабатьг Звание нуль-органа 35 означает прекращение этапа выхаживания и шлифовальный круг 22 быстро отводится от дета- ли 49.

V Va

Ь L-

(О «;

Фиг. f

ЛЛ5 / I

jgdSn

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Способ управления круглым врезным шлифованием и устройство для его осуществления | 1988 |

|

SU1734991A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Способ управления процессом врезного круглого шлифования и устройство для его осуществления | 1986 |

|

SU1382636A1 |

1. Способ управления шлифованием при работе в цикле, включающем черновое и чистовое шлифование и размерное выхаживание с переключением значений подач в функции припуска, отличающийся тем, что, с целью повышения точности и качества обрабатываемых деталей, величину припуска на чистовое шлифование устанавливают прямо пропорционально величине энергии, затрачиваемой главным электроприводом станка на съем контрольного припуска на предшествукицем этапе, а величину припуска на размерное выхаживание устанавливают обратно пропорционально энергии, затрачиваемой главным электроприводом станка на съем припуска на предшествующих этапах. 2. Устройство управления шлифованием при работе в цикле, содержащее управляемый преобразователь мощности, связанный с электродвигателе1 поперечной подачи, и соединенные последовательно датчик активной мощности, блок памяти и сумматор, отличающееся тем, что в устройство введены датчик припуска, связанный с первым, вторым, третьим и четвертым нуль-органами,задатчик контрольного припуска, связанный с вторым входом первого нуль-органа, за- датчик припуска на выхаживание, свя- занньй с вторым входом третьего нуль- органа, интегрирующее устройство, вход которого связан с сумматором, первый выход через исполнительный замыкающий контакт первого нуль-органа - с входом первого введенного функционального преобразователя, а второй выход через исполнительный замыкающий контакт третьего нуль- органа - с входом второго введенного функционального преобразователя, причем выход первого функционального преобразователя соединен с вторым входом второго нуль-органа, выход второго функционального преобразователя соединен с вторым входом четвертого нуль-органа, за- датчик скорости черновой подачи, связанный через последовательно соединенные исполнительною размыкающие контакты третьего и второго нуль- органов с первым входом управляемого преобразбв ателя мощности, задатчик скорости чистовой подачи, связанный через соединенные последовательно исполнительный размыкающий контакт третьего нуль-органа и исполнительный замыкающий контакт второго нуль- органа с вторым входом управляющего преобразователя, и задатчик быстрого отвода суппорта, соединенный через (Л N3 О 4: :о 9д эо

Редактор А. Ревин

Составитель А. Семенова Техред Т.Тулик

Заказ 8464/12Тираж 768Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проект.ная, 4

Корректоре. Черни

| Способ управления рабочим циклом поперечной подачи при шлифовании врезанием | 1973 |

|

SU601146A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| (,54) СПОСОБ УПРАВЛЕНИЯ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. | |||

Авторы

Даты

1986-01-15—Публикация

1984-01-06—Подача