Изобретение относится к 1металлообра- ботке и может быть использовано на кругло- шлифовальных станках, в особенности нри прецизионном шлифовании партии деталей с активным контролем размера.

Целью изобретения является повышение точности путем снижения колебания величины съема припуска за один оборот детали в конце процесса шлифования каждой из партии обрабатываемых деталей.

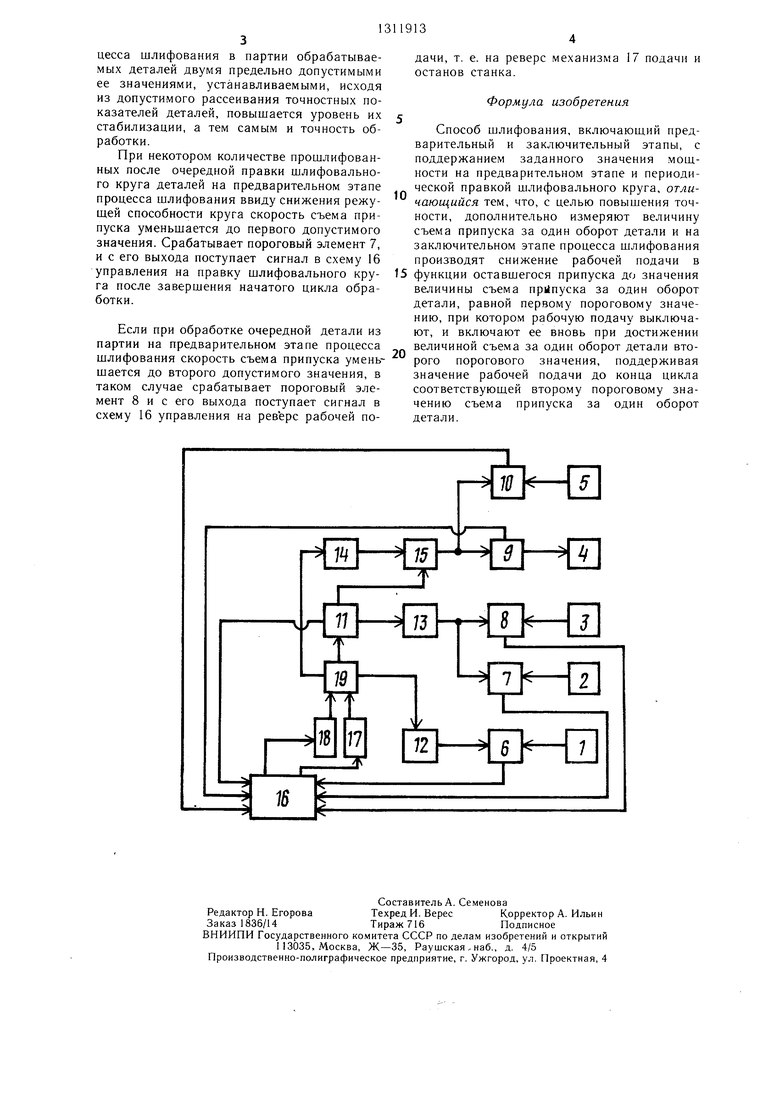

На чертеже представлена функциональная схема устройства для реализации предлагаемого способа.

Устройство содержит задатчики 1-5, элемент 6 сравнения, пороговые элементы 7-10, датчик 11 припуска, например, датчик прибора активного контроля размера, датчик 12 МОШ.НОСТИ, блок 13 определения скорости съема припуска, датчик 14 частоты врашения детали, блок 15 определения величины съема припуска за один оборот детали, схему 16 управления механизмом 17 подачи и механизмом 18 микроподачи станка 19.

Устройство может содержать блок компенсации мощности холостого хода привода шлифовального круга (не показан).

Датчик 12 мощности соединен с элементом 6 сравнения, связанным по второму входу с задатчиком 1. Вход блока 13 определения скорости съема припуска соединен с датчиком 11 припуска, а выходы - с пороговыми элементами 7 и 8..Блок 15 определения величины съема припуска за один оборот детали по входам соединен с датчиком 11 припуска и с датчиком 14 частоты вращения детали, а по выходам - с пороговыми элементами 9 и 10, связанными вторыми входами с задатчиками 4 и 5 соответственно. Выходы пороговых элементов 7-10 и элемента 6 сравнения, а также третий выход датчика 11 припуска соединены со схемой 16 управления механизмом 17 подачи и механизмом 18 микроподачи станка 19.

Регулировкой задатчиков 1-5 на их выходах получаются сигналы, пропорциональные соответственно заданному уровню мощности, первому и второму допустимым значениям скорости съема припуска на предварительном этапе процесса шлифования, а также первому (верхнему) и второму (нижнему) пороговым значениям величины съема припуска за один оборот детали в конце заключительного этапа процесса шлифования.

Способ осуществляется следующим образом.

В процессе шлифования на предварительном этапе цикла обработки в элементе 6 сравнения сигнал с задатчика 1 сравнивается с сигналом, поступающим с датчика 12 MouiHocTH. С выхода элемента 6 сравнения сигнал рассогласования поступает в схему 16 управления, изменяющую рабочую пода0

0

5

чу посредством механизма 17 подачи таким образом, чтобы рассогласование поддерживать минимальным. Одновременно с выхода датчика 11 припуска сигнал поступает на вход блока 13, на выходе которого формируется сигнал, пропорциональный текущему значению скорости съема припуска. В пороговых элементах 7 и 8 этот сигнал сравнивается с сигналами, поступающими от задатчиков 2 и 3 соответственно.

При определенной величине припуска по сигналу от датчика 11 (датчика прибора активного контроля размера), поступающему в схему 16 управления, осуществляется переход на заключительный этап цикла об- 5 работки, заключающийся в том, что схема 16 управления обеспечивает посредством механизма 17 подачи плавное снижение рабочей подачи. Сигнал с выхода датчика 11 также начинает поступать на вход блока 15 одновременно с сигналом от датчика 14 частоты вращения детали, и на выходе блока 15 формируется сигнал, пропорциональный текущему значению величины съема припуска за один оборот детали. В пороговых элементах 9 и 10 этот сигнал сравнивается с сигналами, поступающими от задатчиков 4 и 5 соответственно.

По мере непрерывного снижения рабочей подачи величина съема припуска за один оборот детали достигает первого порогового значения. Срабатывает пороговый элемент 9, и с его выхода поступает сигнал в схему 16 управления на прекращение рабочей подачи.

Благодаря натягу в системе СПИД съем припуска продолжается, и, если заданный размер детали достигается при величине съема припуска за один оборот детали, боль- щей чем второе (нижнее) пороговое значение то по сигналу датчика 11, поступающему в схему 16 управления, производится реверс рабочей подачи, т. е. реверс механизма 17 подачи.

Если при обработке очередной детали из партии после прекращения рабочей подачи величина съема припуска за один оборот детали уменьщается до второго порогового значения, а заданный размер еще не достиг- с нут, то срабатывает пороговый элемент 10 и с его выхода поступает сигнал в схему 16 управления на включение дополнительной рабочей подачи, осуществляемой посредством механизма 18 микроподачи.

Съем припуска продолжается при вели- 0 чине съема припуска за один оборот детали в пределах первого и второго ее пороговых значений, пока достигается заданный размер детали, и по сигналу датчика 11, поступающему в схему 16 управления,производится реверс механизма 17 подачи и механизма 18 микроподачи.

Таким образом, благодаря обеспечению ограниченного колебания величины съема припуска за один оборот детали в конце про5

0

5

цесса шлифования в партии обрабатываемых деталей двумя предельно допустимыми ее значениями, устанавливаемыми, исходя из допустимого рассеивания точностных показателей деталей, повышается уровень их стабилизации, а тем самым и точность обработки.

При некотором количестве прошлифованных после очередной правки шлифовального круга деталей на предварительном этапе процесса шлифования ввиду снижения режущей способности круга скорость съема припуска уменьшается до первого допустимого значения. Срабатывает пороговый элемент 7, и с его выхода поступает сигнал в схему 16 управления на правку шлифовального круга после завершения начатого цикла обработки.

Если при обработке очередной детали из партии на предварительном этапе процесса шлифования скорость съема припуска уменьшается до второго допустимого значения, в таком случае срабатывает пороговый элемент 8 и с его выхода поступает сигнал в схему 16 управления на рев ерс рабочей по0

дачи, т. е. на реверс механизма 17 подачи и останов станка.

Формула изобретения

Способ шлифования, включаюший предварительный и заключительный этапы, с поддержанием заданного значения мош- ности на предварительном этапе и периодической правкой шлифовального круга, отли- чающийся тем, что, с целью повышения точности, дополнительно измеряют величину съема припуска за один оборот детали и на заключительном этапе процесса шлифования производят снижение рабочей подачи в 5 функции оставшегося припуска до значения величины съема припуска за один оборот детали, равной первому пороговому значению, при котором рабочую подачу выключают, и включают ее вновь при достижении величиной съема за один оборот детали второго порогового значения, поддерживая значение рабочей подачи до конца цикла соответствующей второму пороговому значению съема припуска за один оборот детали.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ управления циклом круглого врезного шлифования | 1989 |

|

SU1715562A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Устройство для автоматического управления круглошлифовальным станком с программным управлением | 1986 |

|

SU1407775A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Устройство для моделирования параметров системы управления круглошлифовального станка | 1986 |

|

SU1410070A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

Изобретение относится к металлообработке и может быть использовано на кругло- шлифовальных станках, в частности при прецизионном шлифовании партии деталей с активным контролем размера. Цель изобретения - повышение точности путем снижения колебания величины съема припуска за один оборот детали в конце процесса шлифования каждой из партии обрабатываемых деталей. Для этого в процессе шлифования, включаюшем предварительный и заключительный этапы, поддерживают заданное значение мощности на предварительном этапе и производят правку круга, а на заключительном этапе производят плавное снижение подачи, задают первое и второе пороговые значения величины съема припуска за один оборот детали. При достижении первого порогового значения выключают подачу, а при достижении второго порогового значения вновь включают подачу, поддерживая второе пороговое значение съема припуска за один оборот детали. 1 ил. со со Ni-iik. со

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-23—Публикация

1985-06-12—Подача