IKSSA

еэ ч

:ccsi

01

ао4

Изобретение относится к неоргани-; ческой химии, полученшо соединений графита с галогенидами элементов, а именно к получению соединений графита с хлоридом алюминия.

Известен способ получения соединений графита, обладающих высокой электропроводностью c5q , с фторидами элементов, заключающийся в обработке порошка или пластин графита пентафторидом мышьяка («JQ 3,0«10 ), пентафторидом сурьмы (,2510 Ом м), фторидами осмия и иридия (dg- 2, Ы О Ом м ) lj. .Электропроводность меди ,9

хЮ Ом м-.

Недостатком указанного способа является использование дорогих высокотоксичных и чрезвычайно химически активных фторидов. Использование в синтезе фтора и фторидов не позволяет применять общедоступные стеклянные ампулы, требует тщательной изоляции от внешней среды и использования специального оборудования. При синте зе может происходить образование ковал емтных C-F связей, сопровождающееся резким снижением электропроводности за счет рассеивания носителей тока на возникающих дефектах. При хранении соединений графита с фторидами при 20 С может постепенно происходить фторирование графитовых сеток. Кроме того, сами соединения графита крайне неустойчивы, а именно: состав их быстро меняется вследствие высокой летучести фторидов и их гидролиза.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения соединения графита с хлоридом алюминия путем помещения в стеклянную ампулу пластины графита весом около 30мг,, 1 г хлорида алюминия и нагревания ампулы при 70-80°С (в атмосфере хлора, при этом давление хлора в ампуле равно 0,43i10 На) Время синтеза в работе не указано, однако для получения соеди}1ения графита с хлоридом галлия(аналогом хлорида алюминия) с составом C-GaCl.авторам потребовалось 96 ч. В результате синтеза получали,соединения графита с хлоридом алюминия первой ступени с составом CoAlCl, толщиной заполненного слоя 9,5 А и электропроводностью ,5-1 ,6 ПО Ом 2

Однако указанное техническое решение имеет ряд недостатков: низкая электропроводность соединения графита с хлоридом алюминия, большое содержание внедренного вещества в графит, неустойчивость к воздействию атмосферы.

Соединение графита с хлоридом алюминия 1 ступени при выдержке на воздухе в течение 15-60 мин гидролизуется и электропроводность уменьшается (за 20 мин примерно в 22,5 раза, за 1 ч - в 3-5 раз). При этом происходит разбухание образца в направлении оси с . и соединение 1 ступени переходит в смесь соединений III-V ступеней.

Цель изобретения - увеличение электропроводности и повьш1ение устойчивости к воздействию атмосферы.

Поставленная цель достигается тем, что согласно способу получения соединений графита с хлоридом алюминия, включающему обработку пластин графита при ТЗО-ТбО С раствором хлорида алюминия в расплавленном поде при концентрации хлорида алюминия 9-23 мас.% пластины графита обрабатывают раствором хлорида алюминия в расплавленном иоде при концентрации хлорида алюминия 9-23 мас.%. Кроме того, обработку хлоридом алюминия ведут при 130-160°С.

Сущность способа состоит в том, что в одпосекционную пирексевую ампулу объемом 20 см помещают пластину графита, сверху засыпают порошком специально приготовленной реакционной смеси из иода и хлорида алюминия, после чего ампулу присоединяют к вакуумной системе, охлаждают до -78 С сухим льдом, откачивают до давления 1,3 Па и отпаивают, затем ампулу помещают в печь и выдерживают при 140160 С и течение 3-7 сут.

Реакционную смесь из хлорида алюминия и иода готовят следующим образом.

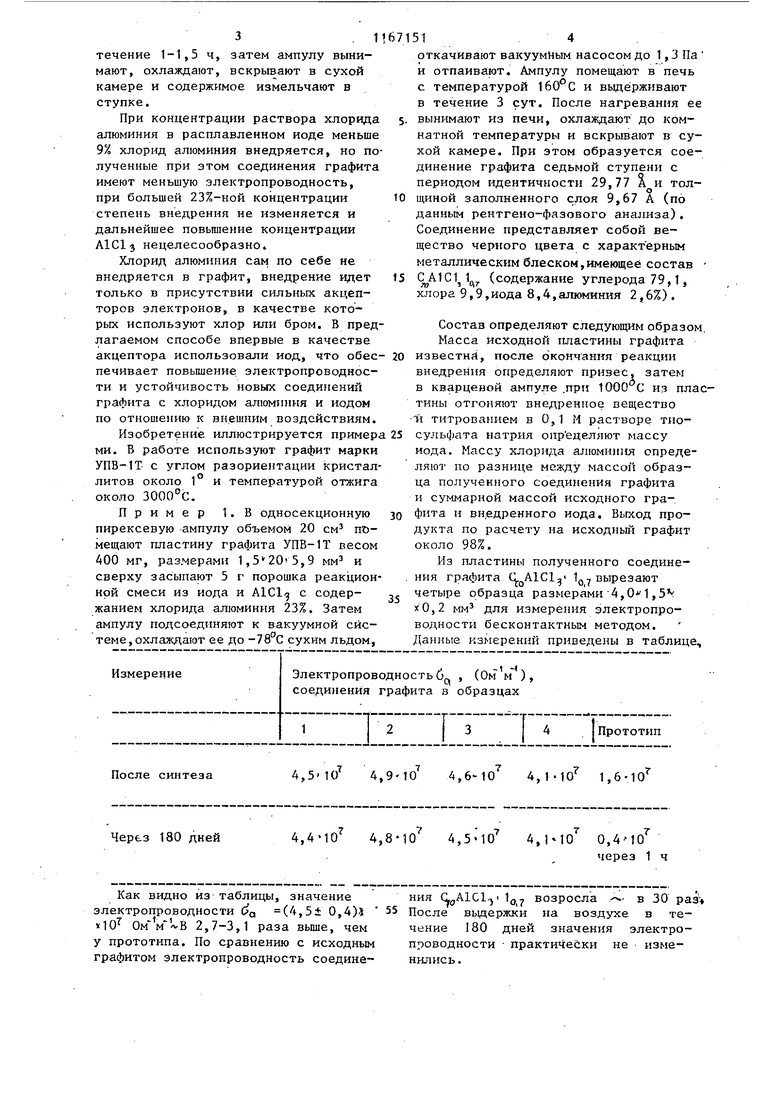

В стеклянную ампулу помещают определенное количество Jj, например, для приготовления 23%-ного раствора брали 3 г AlClg марки х.ч. и 10 г иода марки х.ч., ампулу охлаждают до -78с. сухим льдом, чтобы исключить потери J.пpи вакуумировании, вакуумируют до давления 1,3 Па отпаивают. После отпайки ампулу помещают в печь, выдерживают при 2QO°C в 3. 1 течение 1-1,5 ч, затем ампулу вынимают, охлаждают, вскрывают в сухой камере и содержимое измельчают в ступке. При концентрации раствора хлорида алюминия в расплавленном иоде меньше 9% хлорид алюминия внедряется, но по лученные при этом соединения графита имеют меньшую электропроводность, при большей 23%-ной концентрации степень внедрения не изменяется и дальнейшее повьппение концентрации AlClj нецелесообразно. Хлорид алюминия сам по себе не внедряется в графит, внедрение идет только в присутствии сильных акцепторов электронов, в качестве которых используют хлор или бром. В предлагаемом способе впервые в качестве акцептора использовали иод, что обеспечивает повышение, электропроводности и устойчивость новых соединений графита с хлоридом алюминия и иодом по отношению к внешним воздействиям. Изобретение иллюстрируется примера ми. В работе используют графит марки УПВ-1Т с углом разориентации кристаллитов около и температурой отжига около . Пример 1.В односекционную пирексевую -ампулу объемом 20 см помещают пластину графита УПВ-1Т весом 400 мг, размерами 1,,9 мм и сверху засыпают 5 г порошка реакционной смеси из иода и AlCl с содержанием хлорида алюминия 23%. Затем ампулу подсоединяют к вакуумной системе , охлаждают ее до сухим льдом, 14 откачивают вакуумным насосом до 1,3 Па и отпаивают. Ампулу помещают в печь с температурой и вьщёрживают в течение 3 сут. После нагревания ее вынимают из печи, охлаждают до комнатной температуры и вскрывают в сухой камере. При этом образуется соединение графита седьмой ступени с периодом идентичности 29,77 А и толщиной заполненного слоя 9,67 А (по данным рентгено-фазового анализа), Соединение представляет собой вещество черного цвета с характерным металлическим блеском,имеющее состав C AICIJj., (содержание углерода 79,1, хлора 9,9,иода 8,4,алюминия 2,6%). Состав определяют следующим образом. Масса исходной пластины графита известий, после окончания реакции внедрения определяют привес, затем в кварцевой ампуле .при 1000 С из пластины отгоняют внедренное вещество Ti титрованием в О,1 М растворе тиосульфата натрия определяют массу иода. Массу хлорида алюминия определяют по разнице между массой образца полученного соединения графита и суммарной массой исходного графита и внедренного иода. Выход продукта по расчету на исходный графит около 98%. Из пластины полученного соединения графита IQ вырезают четыре образца размерами 4,,5V О,2 мм для измерения электропроводности бесконтактным методом. Данные измерений приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО СОЕДИНЕНИЯ ВНЕДРЕНИЯ В ГРАФИТ ХЛОРИДА МЕТАЛЛА | 1988 |

|

SU1580755A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО СОЕДИНЕНИЯ ВНЕДРЕНИЯ В ГРАФИТ ХЛОРИДА МЕТАЛЛА | 1989 |

|

SU1649767A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИМОНОКРИСТАЛЛОВ СОЕДИНЕНИЯ ВНЕДРЕНИЯ В ГРАФИТ | 1989 |

|

SU1699176A1 |

| Способ контроля образования соединений интеркалята с графитом | 1990 |

|

SU1741042A1 |

| Способ получения токопроводящего материала | 1987 |

|

SU1515202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ГРАФЕНА И ФУНКЦИОНАЛИЗИРОВАННЫЙ ГРАФЕН | 2013 |

|

RU2576298C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОДЕКАБОРИДА АЛЮМИНИЯ | 2012 |

|

RU2513402C2 |

| Твердотельный эталон для спектроскопии ЯМР ядер @ F и способ его изготовления | 1986 |

|

SU1422119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2009 |

|

RU2419586C1 |

1. СПОСОБ СОЕДИНЕНИЙ ГРАФИТА С Х110Р1ЩОМ АЛКЙШНИЯ, включающий обработку пластин графита хлоргщом алюминия, ртличающ ни с я тем, что, с целью увеличения электропроводности и повьппения устойчивости соединения графита с хлоридом алюминия к воздействию атмосферы, пластины графита обрабатывают раствором хлорида алюминия в расшшвленном иоде при концентрации хлорида алюминия 9-23 мас.%, 2. Способ по П.1, отличающийся тем, что обработку хлоридом алюминия ведут при 130-160 С.

4,5-10 4,910 4,6-10 4,1

После синтеза

Как видно из таблицы, значение электропроводности (4,5± 0,4) кЮ Ом 2,7-3,1 раза выше, чем у прототипа. По сравнению с исходным графитом электропроводность соедине1,6-10

10

ния 1(j возросла .- в 30 раз После выдержки на воздухе в течение 180 дней значения электропроводности практически не изменились . ,51 В интервале температур 4,2-300 К электропроводность полученного соединения изменяется от 18,2-10 до А, Ом м (т.е.; приблизительно в А раза) Пример 2, Аналогично примеру 1, но температура реакции внедрения . Реакция завершается за 7 сут, njjH . образуется соединение с составом С i , являю щееся. смесью соединений V и VI ступеней, электропроводность этого соединения djj, «(2,)-10 Ом м; т.е. в 1,7 раза ёньше, чем у соединения CjgAlCljr Ijj, кроме того, это соединение менее устойчиво к внешним воздействиям при вьщержке на воздухе ,в течение 60 дней (о падает на 1015%. Пример 3. Аналогично примеру 1, но состав реакционной смеси 17% в расплаве иода. Синтез проводят 16 при в течение 6 сут. При этом получают соединение графита с составом . 1од (VII ступень с периодом идентичности 29,7 А, толщина заполненного слоя 9,65 А). Пример 4. Аналогично примеру 1, но используют 9%-ный раствор AlCl в расплавленном виде. Получают через 5 сут соединение графита с составом С| А1С1у 1д (седьмая ступень) электропроводность соединения dg(3,5-4,5).10 OMV. Предлагаемый способ позволяет получить соединения графита с хлоридом алюминия, у которых электропроводность повьшгается по сравнению с известными в 2,7-3,1 раза. При этом соединения устойчивы на воздухе и практически не меняют значения элек-г тропроводности в течение длительного времени.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| N | |||

| Bartlet, Е.М.Ис.Саггоп, B.W.Megnlian, Synthetic Metals, 1,3, p | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1985-07-15—Публикация

1983-12-22—Подача