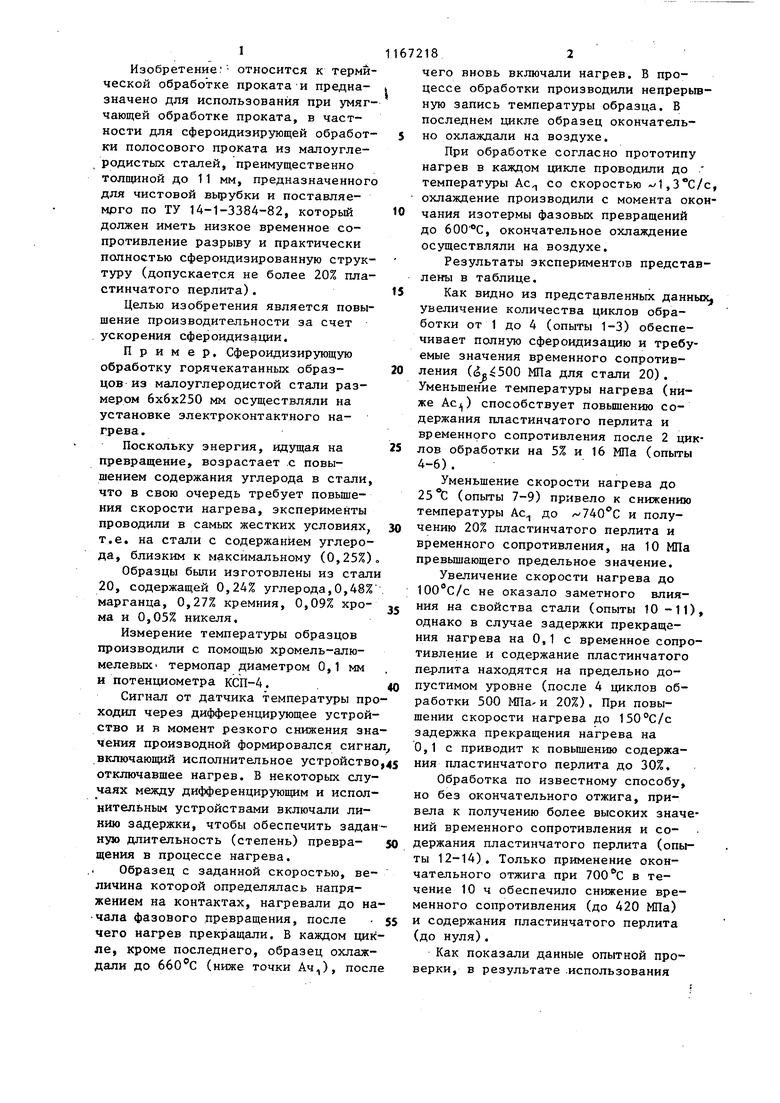

1 Изобретение. относится к термической обработке проката и предназначено для использования при умягчающей обработке проката, в частности для сфероидизирующей обработки полосового проката из малоуглеродистых сталей, преимущественно толщиной до 11 мм, предназначенного для чистовой вь1рубки и поставляемого по ТУ 14-1-3384-82, которьй должен иметь низкое временное сопротивление разрыву и практически полностью сфероидизированную структуру (допускается не более 20% пластинчатого перлита). Целью изобретения является повышение производительности за счет ускорения сфероидизации. Пример, Сфероидизирующую обработку горячекатанных образцов из малоуглеродистой стали размером 6x6x250 мм осуществляли на установке электроконтактного нагрева. Поскольку энергия, идущая на превращение, возрастает с повышением содержания углерода в стали, что в свою очередь требует повьшения скорости нагрева, эксперименты проводили в самых жестких условиях, т.е. на стали с содержанием углерода, близким к максимальному (0,25%) Образцы были изготовлены из стал 20, содержащей 0,24% углерода,О,48% марганца, 0,27% кремния, 0,09% хрома и 0,05% никеля, Измерение температуры образцов производили с помощью хромель-алюмелевых термопар диаметром 0,1 мм и потенциометра КСП-4, Сигнал от датчика температуры пр ходил через дифференцирующее устрой ство и в момент резкого снижения зн чения производной формировался сигн включающий исполнительное устройств отключавшее нагрев, В некоторых слу чаях между дифференцирзпощим и испол нительным устройствами включали линию задержки, чтобы обеспечить зада ну длительность (степень) превращения в процессе нагрева. Образец с заданной скоростью, ве личина которой определялась напряжением на контактах, нагревали до н -чала фазового превращения, после чего нагрев прекращали, В каждом ци ле, кроме последнего, образец охлаж дали до 660°С (ниже точки Ач), пос 18 чего вновь включали нагрев, Б процессе обработки производили непрерывную запись температуры образца, В последнем цикле образец окончательно охлаждали на воздухе. При обработке согласно прототипу нагрев в каждом цикле проводили до температуры Ас со скоростью 1,, охлаждение производили с момента окончания изотермы фазовых превращений до 600°С, окончательное охлаждение осуществляли на воздухе. Результаты экспериментов представлены в таблице. Как видно из представленных данныз увеличение количества циклов обработки от 1 до 4 (опыты 1-3) обеспечивает полную сфероидизацию и требуемые значения временного сопротивления (( МПа для стали 20) , Уменьшение температуры нагрева (ниже Ас;) способствует повышению содержания пластинчатого перлита и временного сопротивления после 2 циклов обработки на 5% и 16 МПа (опыты 4-6) , Уменьшение скорости нагрева до (опыты 7-9) привело к снижению температуры Ас до и получению 20% пластинчатого перлита и временного сопротивления, на 10 МПа превьш1ающего предельное значение. Увеличение скорости нагрева до не оказало заметного влияния на свойства стали (опыты 10 -11), однако в случае задержки прекращения нагрева на 0,1 с временное сопротивление и содержание пластинчатого перлита находятся на предельно допустимом уровне (после 4 циклов обработки 500 МПа- и 20%), При повышении скорости нагрева до 150°С/с задержка прекращения нагрева на 0,1 с приводит к повышению содержания пластинчатого перлита до 30%, Обработка по известному способу, но без окончательного отжига, привела к получению более высоких значений временного сопротивления и содержания пластинчатого перлита (опыты 12-14), Только применение окончательного отжига при в течение 10 ч обеспечило снижение временного сопротивления (до 420 МПа) и содержания пластинчатого перлита (до нуля), Как показали данные опытной проверки, в результате .использования

31167218 ..4

предлагаемого способа временное со- жание пластинчатого перлита с 10противление стали 20 уменьшалось70 до 0-30% (после 1-4 циклов по

в результате термоциклирования ссравнению с прототипом (без от545-515 до 510-480 МПа, в содер-жига.

Временное сопротивление и содержание пластинчатого перлита в зависимости от режима обработки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ сфероидизирующей обработки полосового проката из углеродистых сталей | 1981 |

|

SU1052551A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА преимущественно из малоуглеродистой стали толщиной до 11 мм, включающий многократные нагревы до Ас, промежуточные охлаждения ниже АГ, , окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения производительности процесса за счет ускорения сфероидизации, нагрев проводят со скоростью 50100С/с.

| Способ термоциклической обработки углеродистых сталей | 1971 |

|

SU440424A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| .. | |||

Авторы

Даты

1985-07-15—Публикация

1982-01-08—Подача