Изобретение относится к металлургии, в частности к изготовлению горячекатаной стали для холодной высадки.

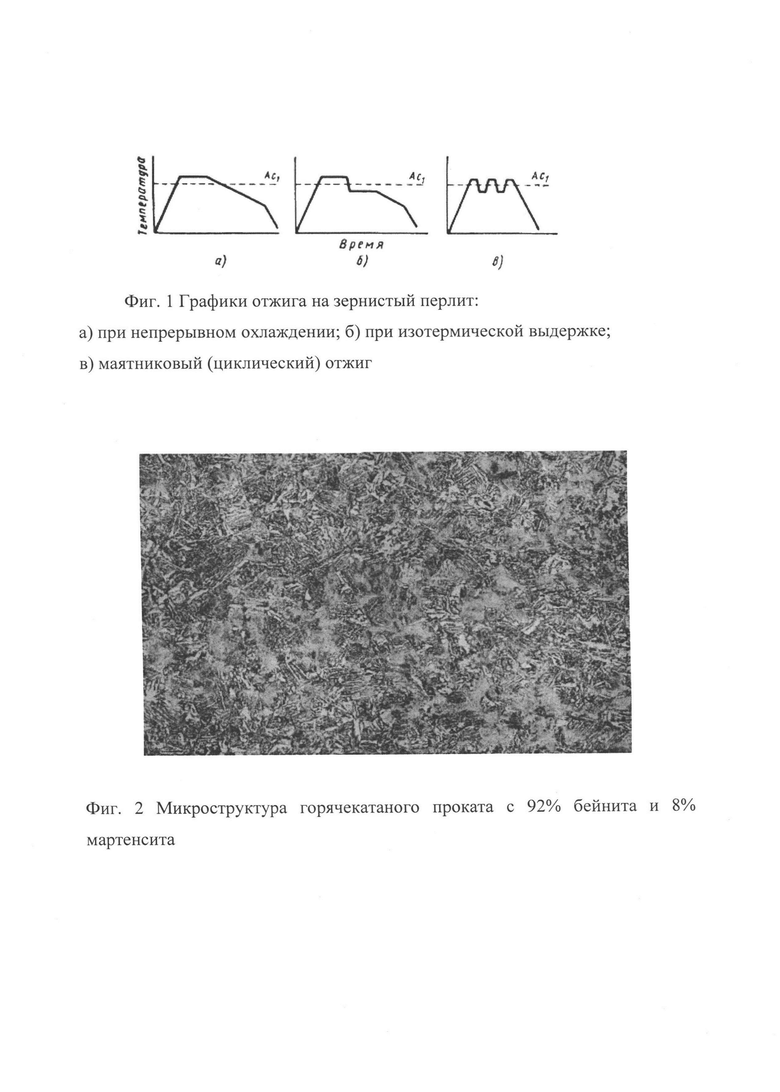

Известно, что структура стали для холодной высадки должна максимально содержать зернистый перлит, который обеспечивает высокую технологичность при дальнейшей переработке проката методами холодной штамповки. Отжиг на зернистый перлит (зернистый цементит) заключается в нагреве стали до температуры несколько выше температуры в точке Ас1, выдержке и последующем охлаждении для сфероидизации цементита и получения зернистого перлита (А.И. Самохоцкий, Н.Г. Парфеновская. «Технология термической обработки металлов», Изд.2, Москва; изд-во «Машиностроение», 1976, стр. 53). При этом могут быть использованы разные режимы, это видно на графиках отжига на зернистый перлит (Фиг. 1).

Недостатком этих способов является необходимость длительных изотермических выдержек (несколько часов) в подкритическом интервале температур для получения требуемой стандартами структуры подката (сфероидизация не менее 80% цементита). Поэтому все способы усовершенствования этого процесса должны быть направлены на сокращение времени, соответственно снижения затрат на производство. Для этого предлагаются различные технологические подходы.

Известен способ термической обработки подката преимущественно для холодной высадки (Патент на изобретение РФ №2032750 от 15.07.92, класс МПК C21D 1/26, опубликовано: 10.04.95), в котором для сокращения длительности термической обработки (при обеспечении требуемой твердости и структуры стали) использован нагрев выше критической точки Ас1, регулируемое охлаждение до подкритической температуры, выдержка и охлаждение на воздухе, регулируемое охлаждение производят со скоростью 15-30 град/с до 490-540°С, после чего производят повторный нагрев до подкритической температуры со скоростью 20-30 град/мин. Однако по времени этот способ не дает существенного сокращения длительности процесса сфероидизации, т.к. процессы являются диффузионными, тем более, что исходной структурой проката, используемого в этом способе является пластинчатый перлит.

Наиболее близким аналогом (прототипом) к заявленному, является способ производства калиброванной стали для холодной высадки, включающий горячую прокатку, охлаждение со скоростью, большей критической, до 760-500°С и далее на воздухе, травление, подготовку поверхности, волочение и отжиг, при этом с целью упрощения технологии волочение производят со степенью деформации 21-40% за один проход, а отжиг производят при 550-700°С в течение 2-5 ч с последующим охлаждением с печью до 500°С и далее на воздухе (Авторское свидетельство СССР на изобретение №588245 от 09.03.76, класс МПК C21D 1/78, опубликовано 15.01.78). Для измельчения структуры стали в этом способе производства предусматривается волочение со степенью деформации 21-40%. Необходимость измельчения структуры стали связана с получением исходной пластинчатой структуры перлита при охлаждении с горячей прокатки на прокатном стане. В последующем, для получения структуры зернистого перлита сталь подвергается деформации волочением и приобретает центры кристаллизации - будущие зародыши зернистого перлита. К недостаткам этого способа следует отнести, что процесс волочения на метизном переделе в обязательном порядке влечет за собой применение травления, подготовки поверхности проката, что в значительной степени усложняет технологический процесс, как по времени, так и по затратам.

Техническая задача, решаемая заявляемым изобретением, заключается в получении проката из стали определенного химического состава с бейнитной структурой непосредственно после горячей прокатки, которая после проведения сфероидизирующего отжига на метизном переделе (без дополнительного волочения) по назначенному режиму приобретает благоприятную для последующей холодной штамповки структуру зернистого перлита (с долей зернистого перлита более 80%).

Поставленная задача достигается тем, тем, что в способе изготовления горячекатаной стали для холодной высадки, включающем выплавку стали разливку на машине непрерывного литья в заготовку, горячую прокатку заготовки и ее отжиг выплавляют сталь, имеющую химический состав, в котором содержащий в мас.%:

при горячей прокатке осуществляют ускоренное охлаждение при температуре виткообразования 763-772°С с последующим ускоренным воздушным охлаждением со скоростью 2,1-8,7°С/с до температур 350-550°С с обеспечением получения бейнитной структуры стали, а в качестве отжига осуществляют сфероидизирующий отжиг путем нагрева в печи до температуры 720-725°С с последующей изотермической выдержкой в течение 4 ч и окончательным охлаждением на воздухе для получения микроструктуры с содержанием не менее 80% зернистого перлита.

Пример осуществления способа производства горячекатаной стали для холодной высадки.

По предложенному химическому составу была выплавлена сталь в условиях ПАО «ММК» в печи, проведена доводка стали на агрегате «печь-ковш», разлита на машине непрерывного литья заготовок (МНЛЗ) в заготовку и прокатана в катанку круглого сечения диаметром 14 мм на сортовом стане «170». Фактический химический состав выплавленной стали, содержащий массовую долю, %:

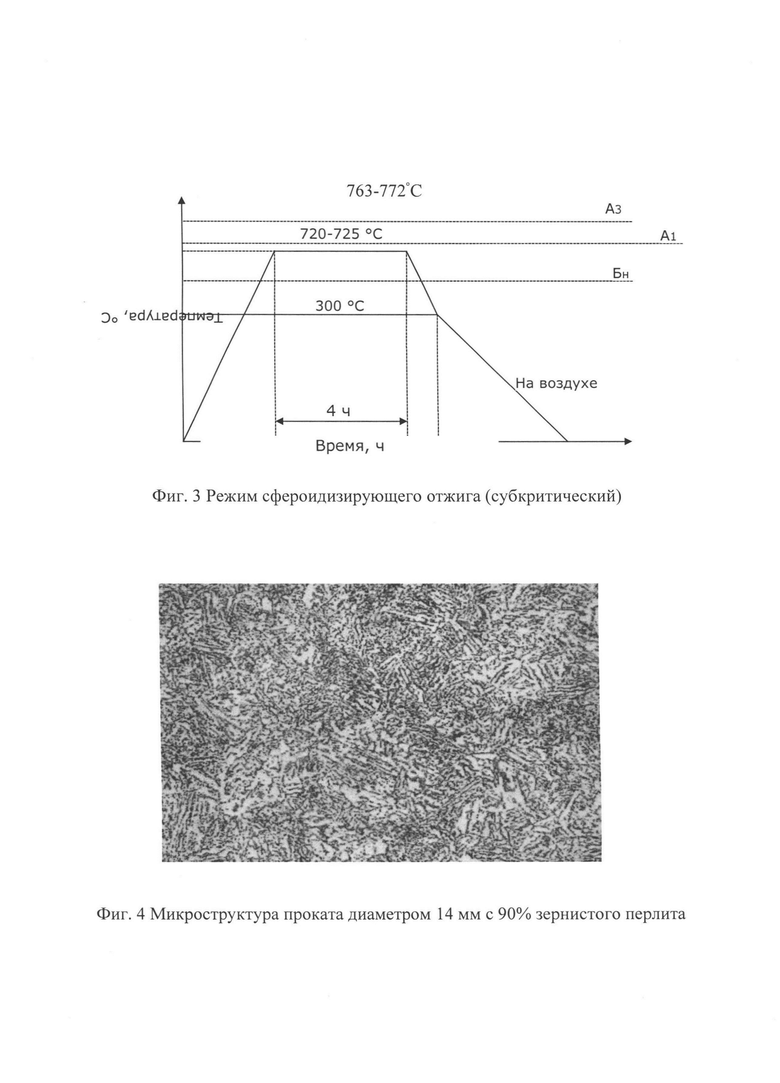

На стане 170 для гарантированного получения бейнитной структуры при производстве круглого сортового проката диаметром 14 мм температура виткообразования находилась выше линии А3 (в диапазоне 763-772°С) с последующим ускоренным воздушным охлаждением со скоростью 2,1-8,7°С/с (4,8°С/с) до температур ниже 528°С (в диапазоне 350-510°С для исключения образования сквозной подкалки на мартенсит). Микроструктура готового горячекатаного проката диаметром 14,0 мм состояла из бейнитной составляющей - 92% и мартенситной - 8% (Фиг. 2). После проведения сфероидизирующего отжига проката по специальному режиму: путем нагрева в печи по субкритическому режиму (т.е. температура отжига находилась на 10-15°С ниже критической точки A1 (в диапазоне 720-725°С) с последующей изотермической выдержкой в течение 4 ч и окончательным охлаждением на воздухе (Фиг. 3) получена равномерная микроструктура стали с 90% зернистого перлита (Фиг. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ производства круглого проката из конструкционных легированных сталей для холодной объёмной штамповки крепёжных изделий | 2017 |

|

RU2677038C1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

Изобретение относится к области металлургии, а именно к изготовлению горячекатаной стали для холодной высадки. Выплавляют сталь, имеющую химический состав, содержащий в мас.%: углерод 0,37-0,44, марганец 0,50-0,80, кремний 0,17-0,37, сера не более 0,020, фосфор не более 0,020, хром 0,40-0,90, никель 0,40-1,65, медь не более 0,20, молибден 0,15-0,25, азот не более 0,008, железо остальное. Разливают сталь на машине непрерывного литья в заготовку и осуществляют ее горячую прокатку. При горячей прокатке осуществляют ускоренное охлаждение при температуре виткообразования 763-772°С с последующим ускоренным воздушным охлаждением со скоростью 2,1-8,7°С/с до температур 350-550°С с обеспечением получения бейнитной структуры стали. Осуществляют сфероидизирующий отжиг путем нагрева в печи до температуры 720-725°С с последующей изотермической выдержкой в течение 4 ч и окончательным охлаждением на воздухе для получения микроструктуры с содержанием не менее 80% зернистого перлита. Обеспечивается получение горячекатаной стали, имеющей после прокатного и метизного переделов благоприятную для последующей холодной штамповки структуры зернистого перлита. 4 ил.

Способ производства горячекатаной стали для холодной высадки, включающий выплавку стали, разливку на машине непрерывного литья в заготовку, горячую прокатку заготовки и ее отжиг, отличающийся тем, что выплавляют сталь, имеющую химический состав, содержащий в мас.%:

при горячей прокатке осуществляют ускоренное охлаждение при температуре виткообразования 763-772°С с последующим ускоренным воздушным охлаждением со скоростью 2,1-8,7°С/с до температур 350-550°С с обеспечением получения бейнитной структуры стали, а в качестве отжига осуществляют сфероидизирующий отжиг путем нагрева в печи до температуры 720-725°С с последующей изотермической выдержкой в течение 4 ч и окончательным охлаждением на воздухе для получения микроструктуры с содержанием не менее 80% зернистого перлита.

| Способ производства калиброванной стали для холодной высадки | 1976 |

|

SU588245A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| KR 101665799 B1, 13.10.2016. | |||

Авторы

Даты

2022-01-13—Публикация

2020-09-16—Подача