сд ю

О1

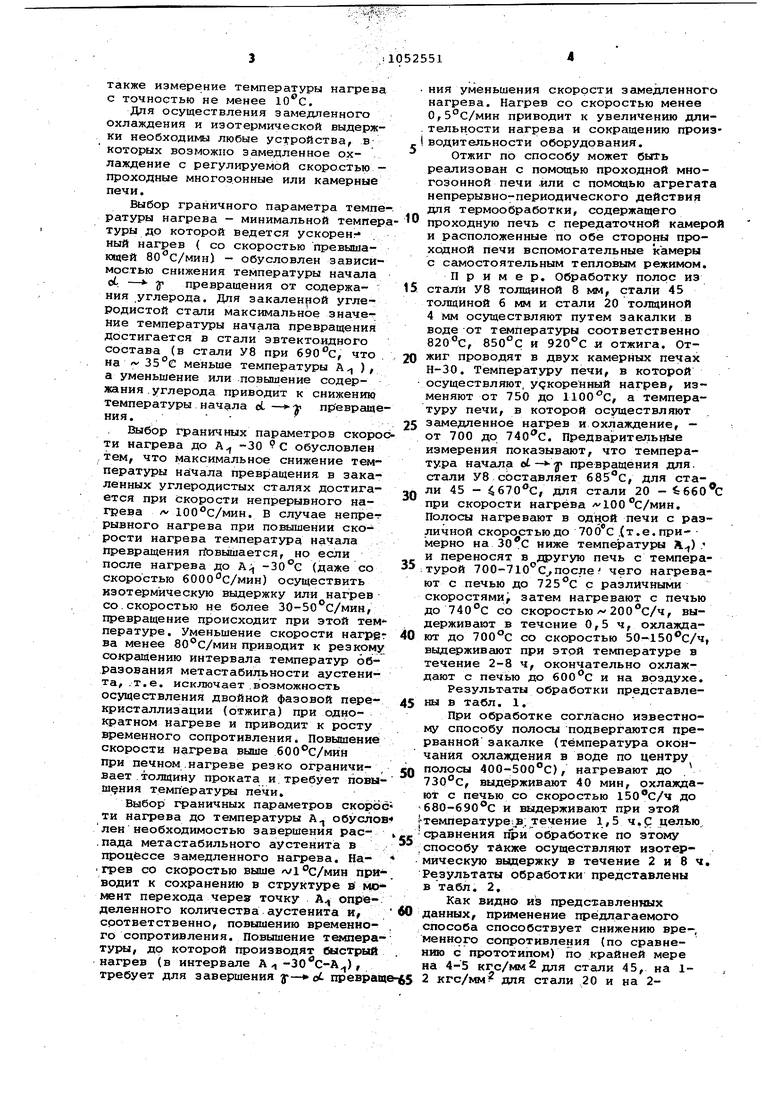

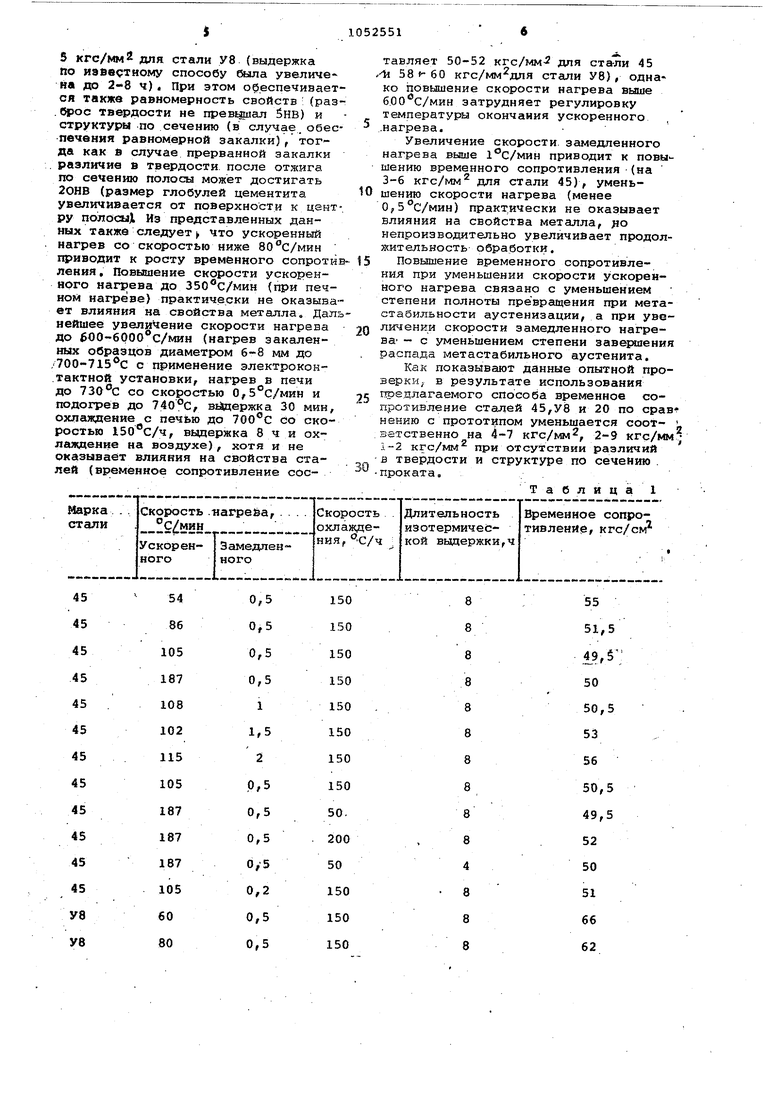

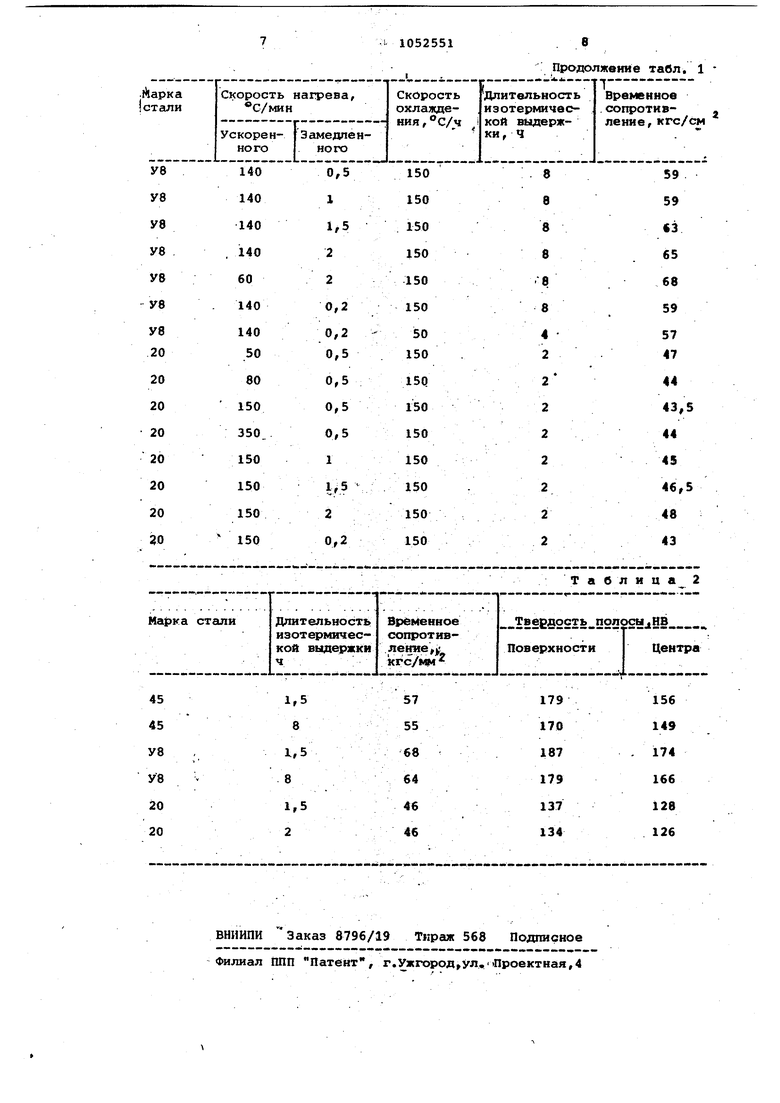

л Изобретение относится к термичес кой обработке проката и предназначе но для использования при умягчающей oOpajOoTKe проката, в частности, для сфвроидизируюцей обработки полосово го проката (толщиной до 11 мм) из углеродистых доэвтектоидных ста- i лей 0, углерода), предназначенного для чистовой вырубки и поставляемого по ТУ 14-1-1535-76, ко торый должен иметь низкое временное сопротивление разрыву и практически полностью сфероидизированную структуру (не более 10% пластинчатого перлита) с равномерным распределени цементита. Известен способ отжига холоднокатаной стали, в соответствии с кот рым сталь нагревают с промежуточной выдержкой, окончательно выдерживают при 680-710°С в течение не менее 15 - 22 ч, причем скорость нагрева составляет О,16-0,25°С/мин, и охлаж дают l. Применение известного способа позволяет получать низкое временное сопротивление при отсутствии пластинчатого перлита в структуре. Однако длительность обработки велик и составляет 48-72 ч. Известен также способ обработки углеродистых и легированных сталей в соответствии с которым сталь подвергают закалке, нагревают до темпе ратуры выше Ас, выдерживают при это температуре, охлаждают ниже Аг,выдерживают при этой температуре и окончательно охлаждаютС23., , Недостатком этого аналога является высокое временное сопротивление и резкое повышение количества пластинчатого перлита, при увеличении со держания марганца на 0,2-0,3%, Наиболее близким к предлагаемому по технической сущности является способ сферойдизИРУющей обработки проката, включающий прерванную закалку, нагрев до А + () , выдержку, охлаждение ниже А ,выдерж ку и охлаждение на воздухе. Темпера тура окончания прерванной закалки (по центру изделия) составляет 700400С, общее время отжига 3-4 ч, длительность изотермической выдержк 1,5 ч. Этот способ обеспечивает получение сфероидизированной структурыСЗ, Недостатки известного способа - неоднородность свойств и структуры по сечению повышенное временное сопротивление и твердость поверхНОСТНЁ1Х сиюев проката, что приводит причистовой вырубке к образованию сколов на поверхности среза. Указан ные недостатки обусловлены применением прерванной закалки, приводящей к неоднородности структуры и свойст |1 недостаточной эффективностью одно кратного отжига закаленного металла, приводящего к получению повышенного временного сопротивления. Цель изобретения - снижение прочностных свойств и обеспечение равномерности .свойств по сечению. Поставленная цель достигается тем, что согласно способу сфероидизирующей обработки полосового проката из углеродистых сталей, преимущественно толщиной до 11 мм, включающем закалку, нагрев до А +(515°С), выдержку, охлаждение ниже А выдержку и охлаждение на воздухе, закалку стали прюизводят на мартенсит, а нагрев до А +{5-15с) осу- . ществляют ступенчато, до . со скоростью 80-600 с/мин а в интервале (А ) - А со скоростью О,5-1,О с/мин. Предварительная закалка на мартенсит позволяет в случае нагрева со скоростью, превышающей вО С/мин до А:, -30°С, получать в углеродистой стали аустенит при температуре ниже (до ) , причем этот аустенит является неустойчивым и в процессе выдержки при температурах ниже Acw распадается. Нагрев от А , до А со средней скоростью, не превышающей 1°С/мин, позволяет к моменту нагрева до точки А гарантировать завершение распада метастабильного аустенита, образовавшегося в процессе ускоренного нагрева,и, соответственно , повторное образование аустенита при температурах выше А , т,е, определяет возможность осуществления двукрат ной ф азовой перекристаллизации (отжига) и, соответственно, снижения временного сопротивления,Осуществление заКсШки на мартенсит обеспечивает в отличие от прерванной закалкИ получение, однородной по сечению структуры, но ограничивает максимальную толщину полосы (в зависимоети от содержания углерода), Для осуществления закалки на -мартенсит необходимо применение проходной печи и спрейерного охлаждающего устройства. Кроме того, возможно применение закалки с прокатного нагрева. Для осуществления нагрева до A со скоростью, превышающей 80 с/мин, нербходимы проходные многозонные печи или соляные ванны, либо ; устройства Для контактного нагрева или нагрева ТВЧ (для проката большой олщины), ..Для осуществления нагрева от Ai, до А со скоростью, не превышающей 1 С/мин, необходимы многозонные проходные печи или устройства садочного типа (камерная печь). осуществления как быстрого, ;так и медленного нагрева необходимо также измерение температуры нагрева с точностью не менее , Для осуществления замедленного охлаждения и изотермической выдержки необходимы любые устройства, вкоторых возможно замедленное охлаждение с регулируемой скоростью проходные многозонные или камерные печи. Выбор граничного параметра темпе ратуры нагрева - минимальной темпер туры яо которой ведется ускорен ный нагрев ( со скоростью превышающей 80 с/мин) - обусловлен зависимостью снижения температуры начала 0. (Г превращения от содержания углерода. Для закаленной углеродистой стали максимальное значет ние температуры начала превращения достигается в стали эвтектоидного состава (в стали У8 при , что на г меньше температуры А-, ) , а уменьшение или повЕЛшение содержания .углерода приводит к снижению температуры нач91ла превраще НИН .. Выбор граничных параметров скоро ти нагрева до А -30 С обусловлен .тем, что максимальное снижение температуры начала превращения в закаленных углеродистых сталях достигается при скорости непрерывного нагрева /V 100 с/мин, В случае непрет РЫБНОГО нагрева при повышении скорости нагрева температура начала превращения гЛэвышается, но если после нагрева до А;, (даже со скоростью 6000 с/мин) осуществить изотермическую выдержку или нагрев со. скоростью не более 30-50 с/мин, превращение происходит при этой теМ пературе. Уменьшение скорости нагре ва менее 80 С/мин приводит к резкому сокращению интервала температур образования метастабильноети аустенита, .т.е. исключает .возможность осуществления двойной фазовой перекристаллизации (отжига) при однократном нагреве и приводит к росту временного сопротивления. Повышение скорости нагрева выше бОО с/мин при печном.нагреве резко ограничивает.толщину проката и.требует повы температуЕи печи. Выбор граничных параметров скоро ти нагрева до температуры А обусло леннеобходимостью завершения рас.пада метастабильного аустенита в процессе замедленного нагрева. На грев со скоростью выше л/1 с/мин при водит к сохранению в структуре в мо мент перехода черег точку А определенного количества аустенита и, срответственно, повышению временного сопротивления. Повышение темпера туры, до которой производят быстрый нагрев (в интервале А ), требует для завершения у- ct. превра ния уменьшения скорости замедленного нагрева. Нагрев со скоростью менее 0,5с/мин приводит к увеличению длительности нагрева и сокращению производительности оборудования. Отжиг по способу может быть реализован с помощью проходной многозонной печи .или с помощью агрегата непрерывно-периодического действия для термообработки, содержащего проходную печь с передаточной камерой и расположенные по обе стороны про- хсадной печи вспомогательные камеры с самостоятельным тепловым режимом. Пример. Обработку полос из стали У8 толщиной 8 мм, стали 45 толщиной 6 мм и стали 20 толщиной 4 мм осуществляют путем закалки в воде от температуры соответственно 820с, 850С и 920°С и отжига. Отжиг проводят в двух камерных печах Н-30. Температуру печи, в которой осуществляют, удкоренный нагрев, изменяют от 750 до 1100°С, а температуру печи, в которой осуществляют замедленное нагрев и охлаждение, - от 700 до . Предварительные измерения показывгиот/ что температура началу превращения для. стали У8 составляет , для стали 45 - , для стали 20 - 6660 С при скорости нагрева л/юос/мин. Полосы нагревают в одной печи с различной скоростью до 700 с .(т.е. примерно на 30 С ниже температуры А) . и переносят в другую печь с температурой 700-71 о С /после чего нагревают с печью до с различными скоростями затем нагревают с печью до 740°С со скоростью , выдерживают в течение 0,5 ч, охлаждают до со скоростью 50-150 с/ч, выдерживают при этой температуре в течение 2-8 ч, окончательно охлаждают с печью до и на воздухе. Результаты обработки представлены в табл. 1. При обработке согласно известному способу полосы подвергаются прерванной закалке (температура окончания охлаждения в воде по центру полосы 400-500 с), нагревают до , 730°С, выдерживают 40 мин, охлаждают с печью со скоростью 150®С/ч до 680-690 с и выдерживают при этой температуре; ; течение 1,5 ч, цепъю Сравнения обработке по этому способу также осуществляют изотермическую выдержку в течение 2 и 8 ч, Результаты обработки представлены в табл. 2. Как видно из представленных данных, применение предлагаемого способа способствует снижению вре-, менного сопротивления (по сравнению с прототипом) по крайней мере на 4-5 кгс/мм2для стали 45, на 12 кгс/мм для стали 20 и на 25 кгс/мм2 для стали У8 (выдержка По известному способу йыла увеличе не до 2-8 ч). При этом обеспечивается также равномерность свойств(раз.«Ярос твердости не преве нал Знв) и структуры по сечению (в случае, обеспечения равномерной закалки), тогда как в случае прерванной закалки различив в твердости после отжига по сечению полосы может достигать 2ОНВ (размер глобулей цементита увеличивается от поверхности к центру полосыА Из представленных данных также следует что ускоренный нагрев со скоростью ниже ВО С/мин приводит к росту временного сопротив Ленин, Повышение скорости ускоренного нагрева до 350°С/мин (при печном нагреве} практически не оказывает влияния на свойства металла. Дальнейшее увеличение скорости нагрева До бОО-бООО С/мин (нагрев закаленных образцов диаметром 6-8 мм до ,700-715 С с применение электрококтактной установки, нагрев в печи до 730°С со скоростью О З С/мин и подогрев до 740°С, выдержка 30 мин, охлаждение с печью до со скоростью 150с/ч, выдержка 8 ч и охлаждение на воздухе), хотя и не оказывает влияния на свойства сталей (временное сопротивление составляет 50-52 кгс/мм-2 для стали 45 58 (-60 кгс/мм для стали У8), однако повышение скорости нагрева вьяие б.ОО С/мин затрудняет регулировку температуры окончания ускоренного нагрева.

Увеличение скорости замедленного нагрева выше I C/MHH приводит к повыению временного сопротивления (на 3-6 кгс/мм для стали 45), уменьшению скорости нагрева (менее 0; 5с/мин) практ.ически не оказывает влияния на свойства металла, о непроизводительно увеличивает продолжительность обработки.

Повышение временного сопротивления при уменьшении скорости ускоренного нагрева связано с уменьшением степени полноты превргицения при метастабильности аустенизации, а при увеличении скорости замедленного нагрева - с уменьшением степени завеЕиаения распада метастабильного аустенита.

Как показывают данные опытной проверки; в результате использования предлагаемого способа временное сопротивление сталей 45,У8 и 20 по срав нению с прототипом уменьшается соотзетственно на 4-7 кгс/ми, 2-9 кгс/мм; 1-2 кгс/мм при отсутствии различий в твердости и структуре по сечению . проката, . .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

54 86

0,5

150 0,5 150 0,5 105 150 187 0,5 150 150 108

1 1,5 150 102

2 115 150 105

0,5 150 187 0,5 50. 187

. 200 0,5 187 0/5 50 150 105 0,2 0,5 150 60 80 150 0,5

55

51, 5

49,$;

50

50,5

53

56

50, 5

49,5

52

50

51

66

62

Продолжение табл. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU401733A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1981-03-16—Подача