Для автоматической загрузки бесцентровых шлифовальных станков применяются валковые загрузочные приспособления с двумя цилиндрическими валками, в комбинации цилиндрического валка с коническим, н с двумя коническими валками.

Принцип работы всех видов приспособлений заключается в том, что валки устанавливаются под углом друг к другу так, чтобы ось одного из валков (ведущего) составляла некоторый угол с осью заготовки. При вращении валков в одну н ту же сторону заготовка фрикционным нутем получает вращение и перемещение вдоль своей оси от составляющих окружностей скорости ведущего валка.

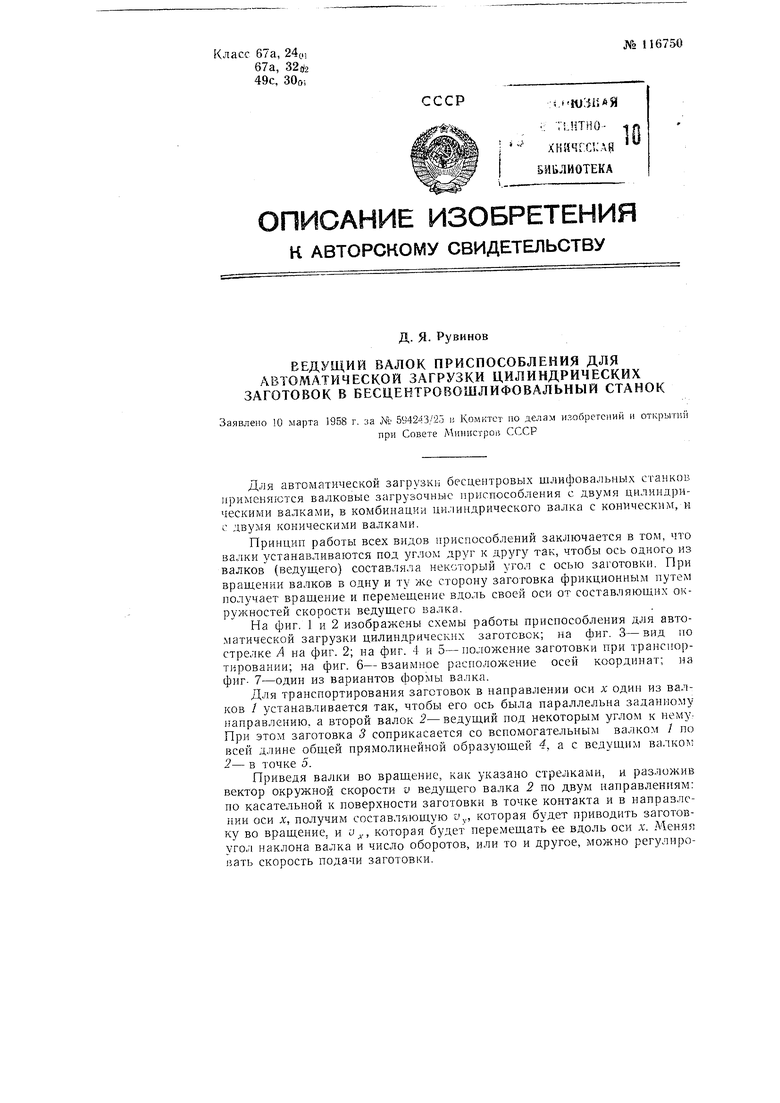

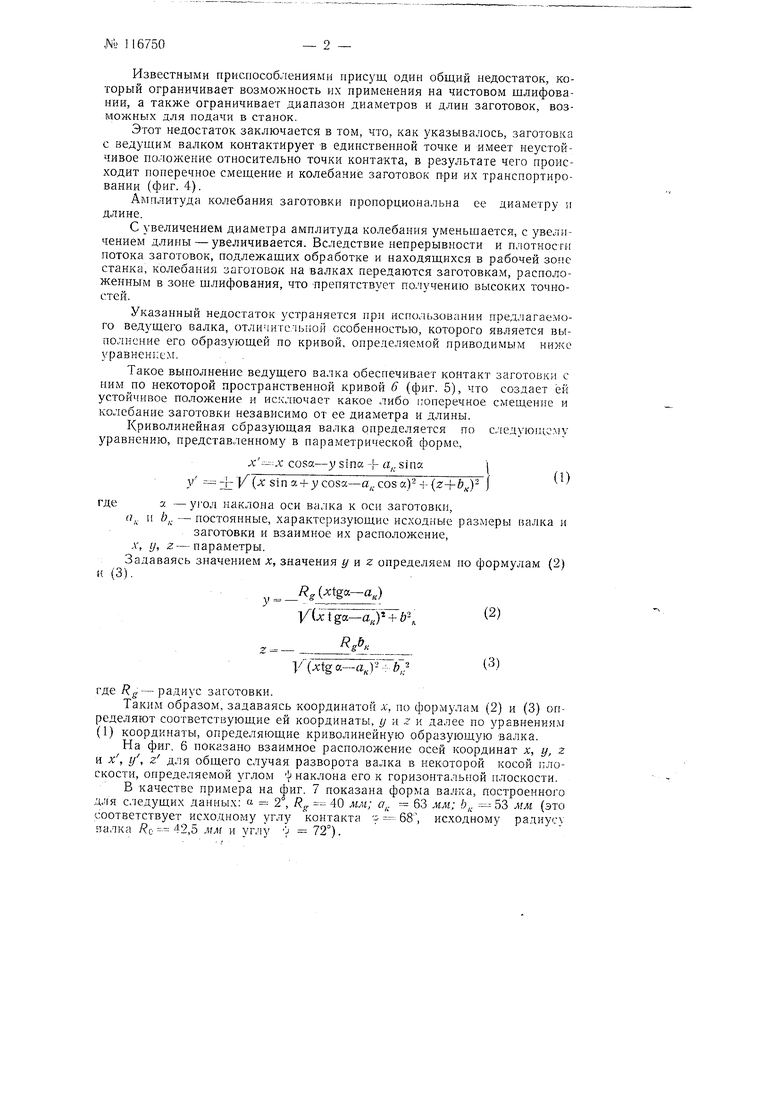

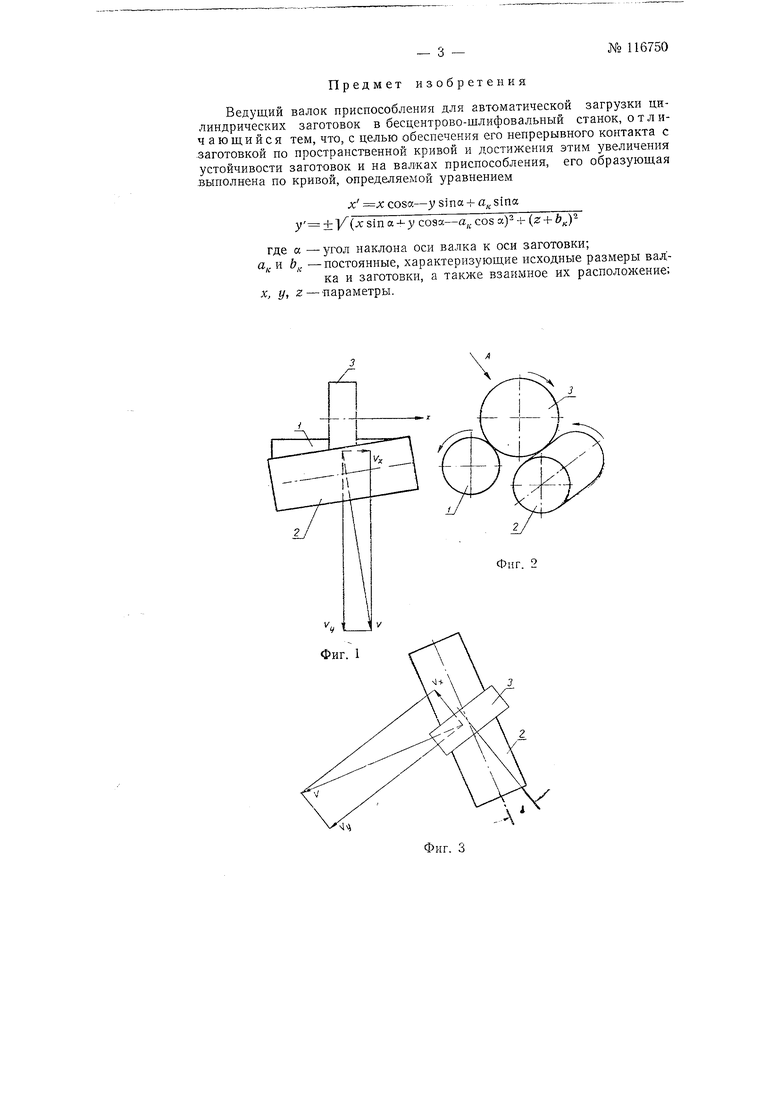

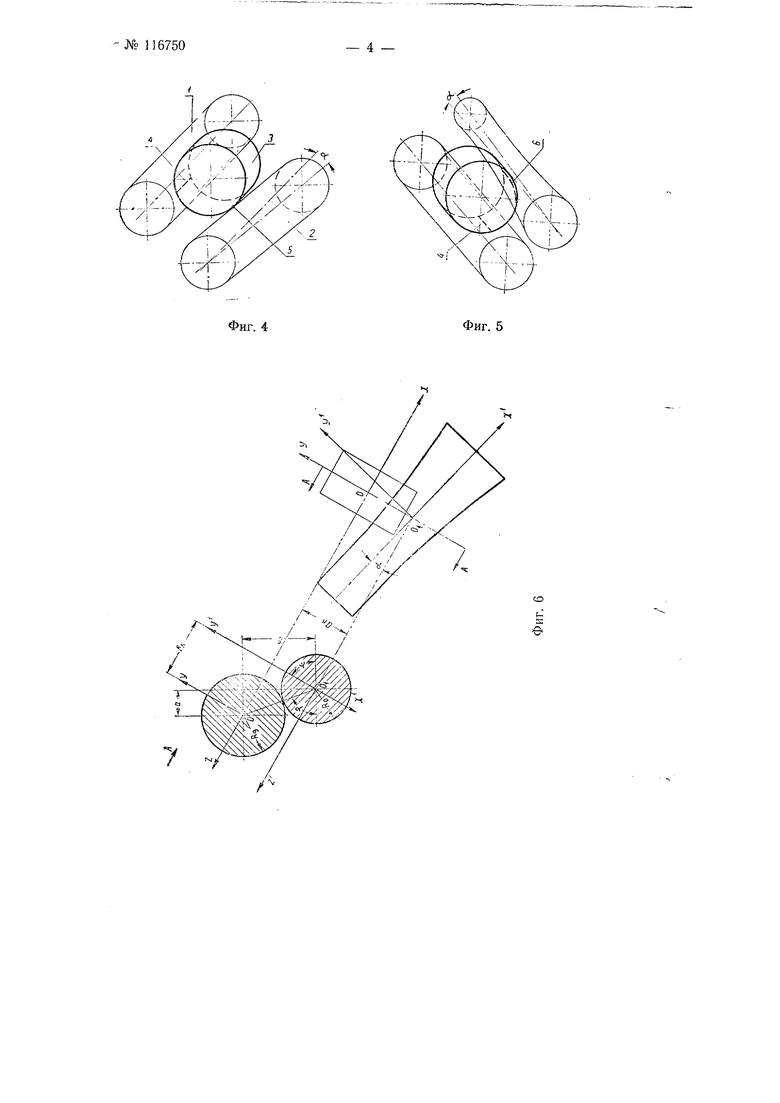

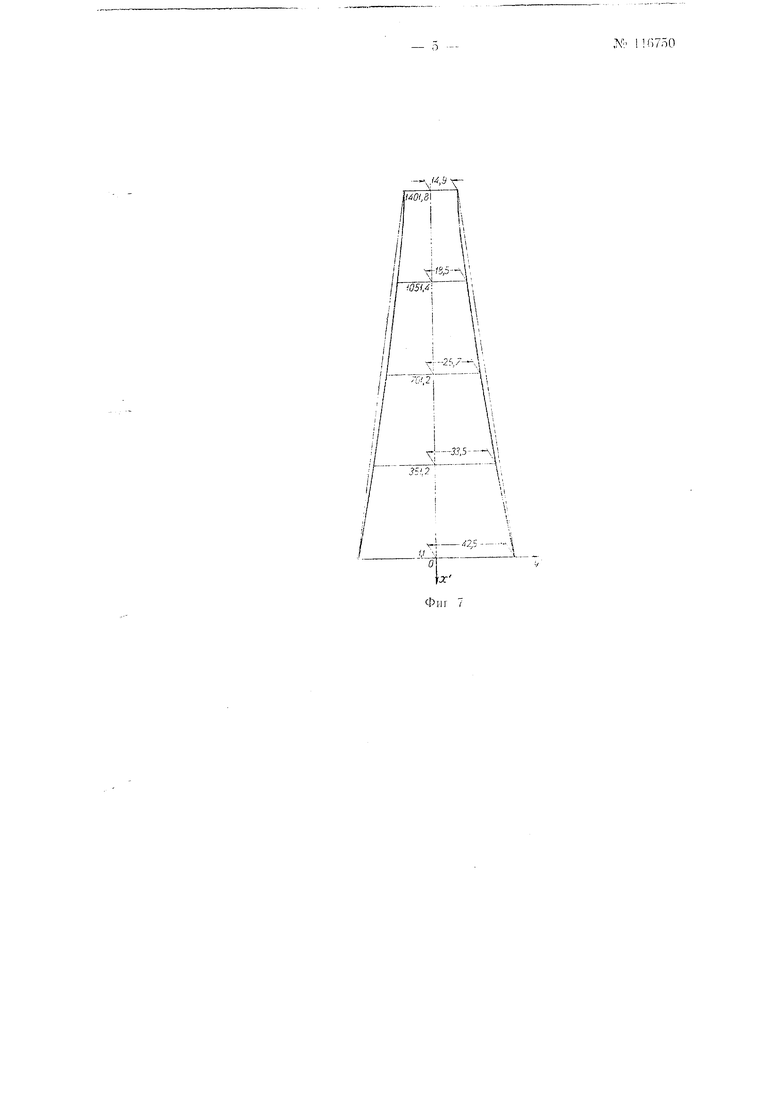

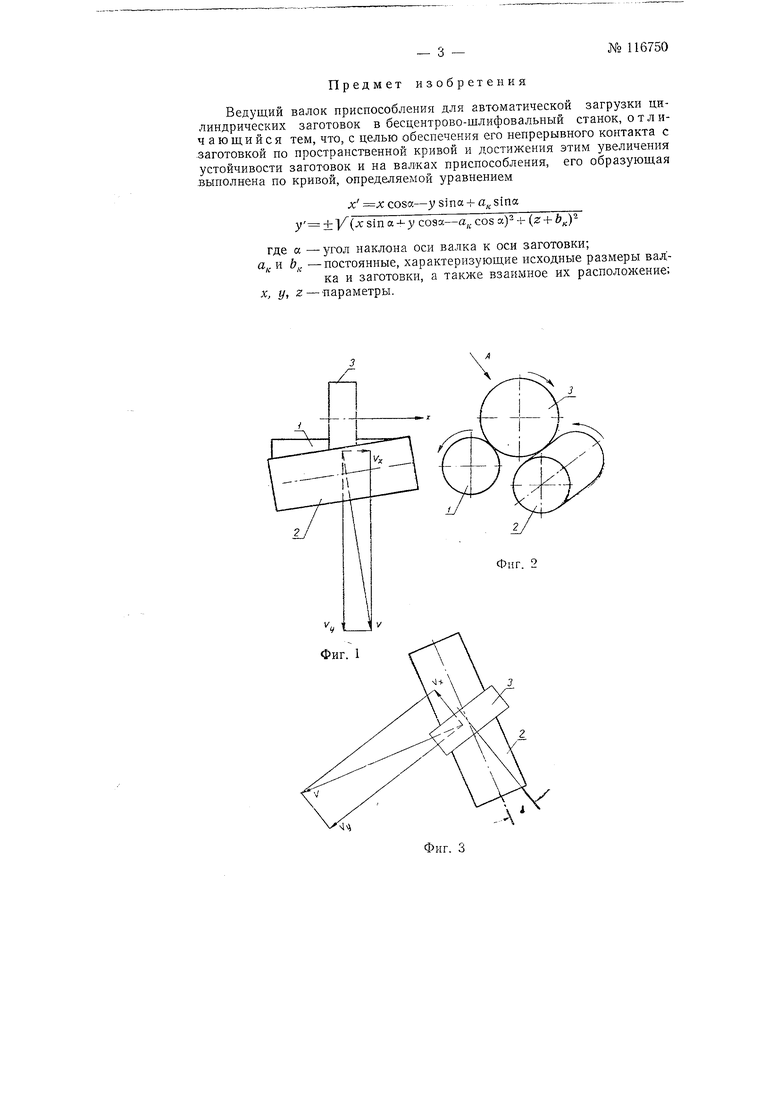

На фиг. 1 и 2 изображены схемы работы приспособления для автоматической загрузки цилиндрических заготовок; на фиг. 3-вид по стрелке А на фиг. 2; па фиг. 4 и 5-положение заготовки при транспортировании; на фиг. 6-взаимное расположение осей координат; на фиг. 7-один из вариантов формы валка.

Для транспортирования заготовок в направлении оси х один из валков / устанавливается так, чтобы его ось была параллельна заданному направлению, а второй валок 2- ведущий под некоторым углом к нему. При этом заготовка 3 соприкасается со вспомогательным валком / по всей длине общей прямолинейной образующей 4, а с ведущим валкод; 2- в точке 5.

Приведя валки во вращение, как указано стрелками, и разложив вектор окружной скорости v ведущего валка 2 по двум направлениям: по касательной к поверхности заготовки в точке контакта и в направлении оси X, получим составляющую v, которая будет приводить заготовку во вращение, и и .., которая будет перемещать ее вдоль оси х. Меняя угол наклона валка и число оборотов, или то и другое, можно регулировать скорость подачи заготовки.

№ 116750- 2 -

Известными приспособлениями присущ один общий недостаток, который ограничивает возможность их применения на чистовом щлифовании, а также ограничивает диапазон диаметров и длин заготовок, возможных для подачи в станок.

Этот недостаток заключается в том, что, как указывалось, заготовка с ведущим валком контактирует в единственной точке и имеет неустойчивое положение относительно точки контакта, в результате чего происходит поперечное смещение и колебание заготовок при их транспортировании (фиг. 4).

Амплитуда колебания заготовки пропорциональна ее диаметру и длине.

С увеличением диаметра амплит да колебания уменьщается, с увеличением длины - увеличивается. Вследствие непрерывности и плотности потока заготовок, подлежащих обработке и находящихся в рабочей зоне станка, колебания заготовок на валках передаются заготовкадМ, расположенным в зоне щлифования, что препятствует получению высоких точностей.

Указанный недостаток устраняется при использовании предлагаемого ведущего валка, отличительной особенностью, которого является выполнение его образующей по кривой, определяемой приводимым ниже уравнением.

Такое выполнение ведущего валка обеспечивает контакт заготовки с ним по некоторой пространственной кривой 6 (фиг. 5), что создает ей устойчивое положение и исключает какое либо поперечное смещение и колебание заготовки независимо от ее диаметра и длины.

Криволинейная образующая валка определяется по с, едуюп,с.му уравнению, представленному в параметрической форме,

С05я-у sina + а,, sina|

у + У(л: sin a-f у cosa-a.cosa} +

гдеу. -угол наклона оси валка к оси заготовки,

«,. и Ь. - постоянные, характеризующие исходные размеры валка и

заготовки и взаимное их расположение, Л-, у, Z-параметры.

Задаваясь значением х, значения //иг определяем по формулам (2) и (3).

У RS (- tga-ДJ

-i/bTga 5;rT&- (2)

.

Y(,f(3)

где Rg-радиус заготовки.

Таким образом, задаваясь координатой л:, по формулам (2) и (3) определяют соответствующие ей координаты, (/ и -г и далее по уравнениям (1) координаты, определяющие криволинейную образующую валка.

На фиг. 6 показано взаимное расположение осей координат л , у, z и к , у , z для общего случая разворота валка в некоторой косой плоскости, определяемой углом { наклона его к горизонтальной плоскости.

В качестве примера на фиг. 7 показана форма валка, построенного для следущих данных: а 2°, R 40 мм; а. 63 мм; Ь,. 53 мм (это соответствует исхо.чному углу контакта f : 68, исходному радиусх яалка ,5 мм и углу О 72°).

Ведущий валок приспособления для автоматической загрузки цилиндрических заготовок в бесцентрово-шлифовальный станок, отличающийся тем, что, с целью обеспечения его непрерывного контакта с -Заготовкой цо пространственной кривой и достижения этим увеличения устойчивости заготовок и на валках приспособления, его образующая выполнена по кривой, определяемой уравнением

(jcsina J-y соаа-а,.соз a)2-i- (z +

угол наклона оси валка к оси заготовки; постоянные, характеризующие исходные размеры и заготовки, а также взаггмное их расположение; параметры.

Предмет изобретения

х х cosa-у sina + а„ sina

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное приспособление к бесцентрово-шлифовальному станку | 1958 |

|

SU122409A1 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| Нижний ролик устройства для профилирования ободьев канатных блоков | 1990 |

|

SU1804361A3 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| Блок ножей для резки проката цилиндрического поперечного сечения | 1989 |

|

SU1682056A1 |

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Цепная передача | 1990 |

|

SU1728556A1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| Ролик для ротационного выдавливания | 1985 |

|

SU1310048A1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

Фиг. 4

Фиг. 5

t- s

Авторы

Даты

1958-01-01—Публикация

1958-03-10—Подача