Изобретение относится к машиностроению, в частности к производству подшипников, а также может быть использовано для формообразования роликов, используемых в качестве свободных тел качения.

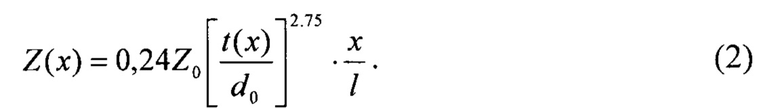

Современные узлы трения, содержащие в своей конструкции роликовые подшипники, воспринимают огромные рабочие нагрузки, передаваемые с наружного кольца на внутреннее через тела качения. При этом общеизвестно, что если форма тел качения является цилиндрической, в их поперечных сечениях, прилегающих к торцам, формируются узкие области концентраторов напряжений (т.н. «кромочный» эффект), что приводит к их быстрому разрушению. Поверхности, работающие под нагрузкой в условиях линейного или плоскостного контакта, целесообразно выполнять слегка выпуклыми (фиг. 1), что обеспечивает центральное приложение нагрузки и устраняет повышенные кромочные давления, возникающие из-за неточностей изготовления и монтажа. Этот прием, называемый бомбинированием, широко применяют для деталей, работающих под высокой нагрузкой в условиях качения.

В настоящее время выпуклый профиль образующей, в основном, формируют на операциях бесцентрового шлифования и суперфиниширования [1-8]. При этом образующую валков, транспортирующих обрабатываемые ролики через зону обработки, выполняют сложной формы, сочетающей выпуклые и вогнутые участки. Это обеспечивает продвижение обрабатываемых роликов в процессе съема припуска по траектории, представляющей собой копию профиля транспортирующих валков.

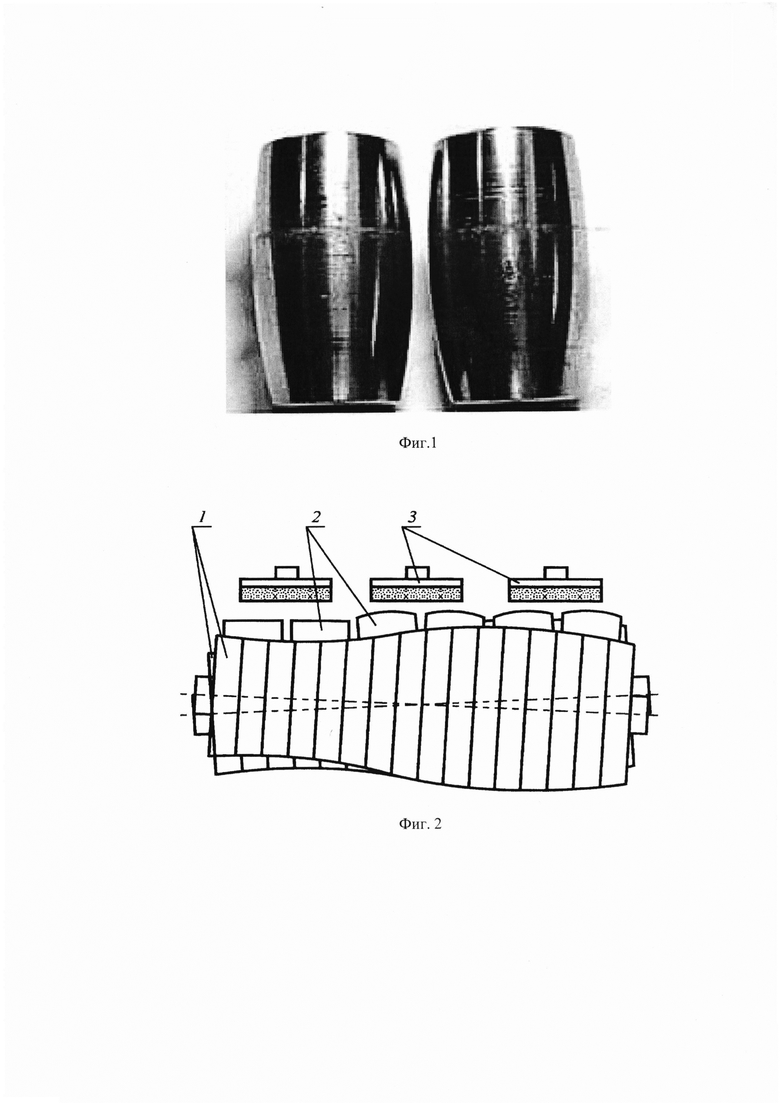

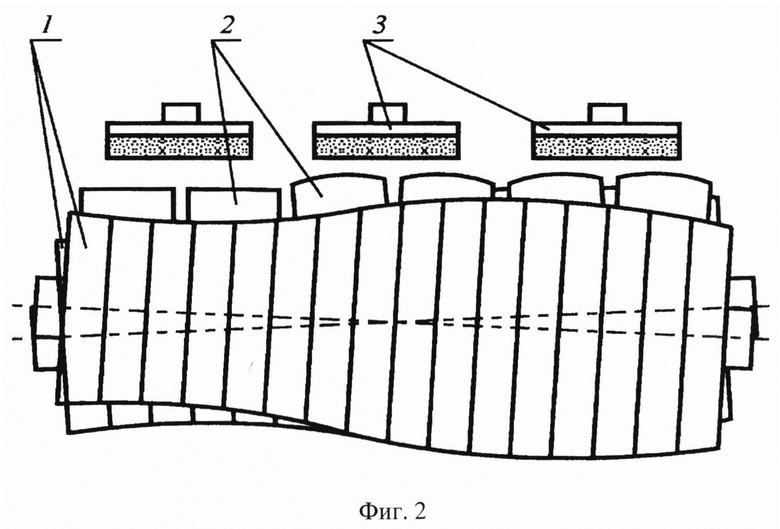

Известно устройство [10], в котором заложен способ суперфиниширования бомбинированных роликов (прототип), при котором обрабатываемые детали 2 размещают на транспортирующих валках 1, выполненных с образующей сложной формы с выпуклыми и вогнутыми участками (фиг .2).

Транспортирующие валки 1 сообщают обрабатываемым деталям 2 продольную подачу по сложной траектории под осциллирующими абразивными брусками 3, выполняющими съем материала. При этом формируется профиль продольного сечения обработанных деталей, имеющий выпуклую форму.

Основными недостатками такого способа являются следующие: изготовление валков для обработки деталей со сложным профилем требует дорогих специализированных многокоординатных станков, в результате чего стоимость валкового устройства достигает до 40% от стоимости всего станка [3]. Кроме того, в процессе длительной эксплуатации станков происходит изнашивание валков, требующее восстановления, что затруднительно в условиях инструментальных цехов машиностроительных предприятий, лишенных специализированного дорогостоящего оборудования. Поэтому, вследствие высокой стоимости, одно и тоже валковое устройство используют для обработки деталей определенного диапазона размеров, что приводит к возникновению погрешностей формы деталей, обусловленных отклонением формообразующей траектории движения от требуемой.

Технической проблемой изобретения является разработка способа формообразования роликов с выпуклой образующей, позволяющего использовать его не только в массовом и крупносерийном, но и в среднесерийном производстве без применения транспортирующих валков сложной формы.

Предлагаемое техническое решение представляет собой способ формирования выпуклой образующей профиля роликовых тел качения без использования дорогостоящих профилированных транспортирующих валков, точность которого не зависит от степени их износа. Кроме того, предлагаемый способ обеспечивает значительное снижение технологической себестоимости операций обработки бомбинированных роликов.

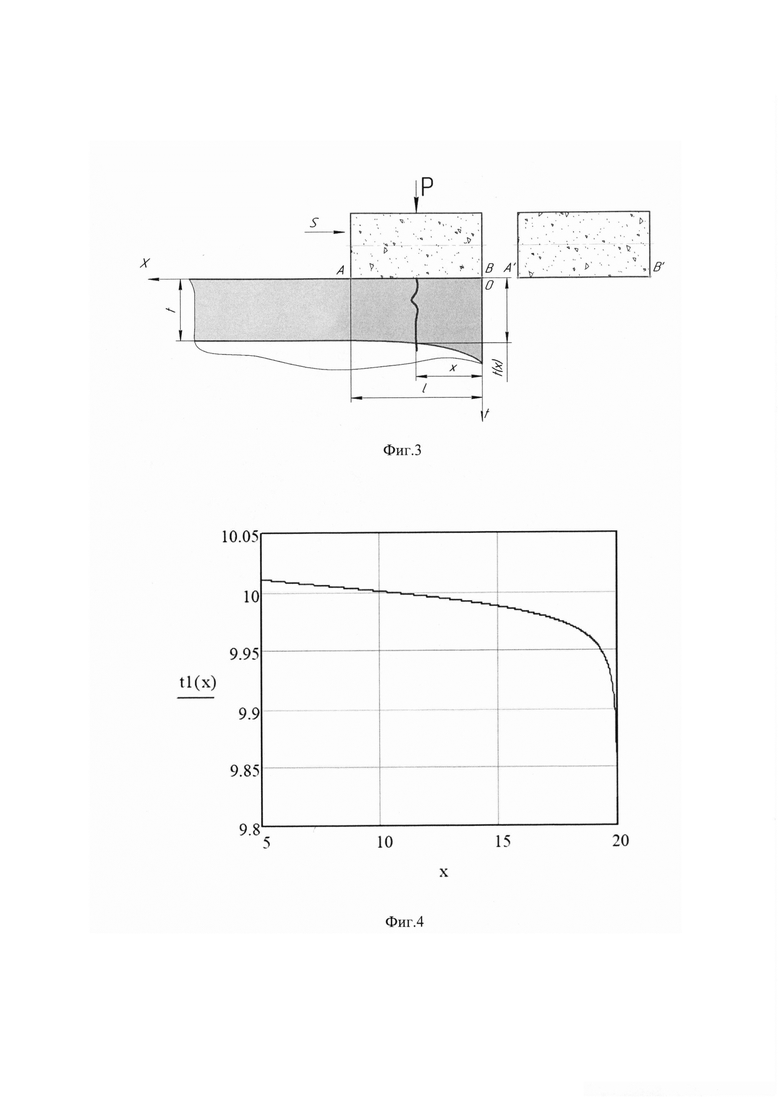

Для рассмотрения сущности предлагаемого способа рассмотрим механизм формирования профиля в продольном сечении деталей, обработанных абразивными инструментами (фиг. 3).

На фиг. 3 схематично изображен абразивный инструмент длиной  , который прижимается к обрабатываемой поверхности с силой Р, имеющей постоянную величину. В общем случае источником силы Р могут быть пружины, пневмо- и гидроприводы (при силовом замыкании контакта инструмента с заготовкой) или упругий натяг в системе СПИД (при кинематическом замыкании контакта).

, который прижимается к обрабатываемой поверхности с силой Р, имеющей постоянную величину. В общем случае источником силы Р могут быть пружины, пневмо- и гидроприводы (при силовом замыкании контакта инструмента с заготовкой) или упругий натяг в системе СПИД (при кинематическом замыкании контакта).

Допустим, что характерный размер инструмента (ширина абразивного бруска или диаметр шлифовального круга) одинаков по всей его длине. Предполагаем, что свойства обрабатываемого материала однородны по всему объему снимаемого слоя; режущие свойства абразивных зерен также однородны по рабочей поверхности инструмента.

При описанных выше условиях количество режущих зерен, прошедших через сечения детали на отрезке АВ (фиг. 3) переменное, так как оно зависит от глубины резания. Глубина резания в данном случае переменна, т.к. при постоянной силе Р с увеличением величины перебега количество активных (режущих) зерен уменьшается и, как следствие, давление на каждое из них увеличивается, из-за этого зерна внедряются на большую глубину. Поэтому на участке АВ, равном длине бруска  , имеет место дополнительный съем.

, имеет место дополнительный съем.

Известна зависимость для определения количества активных зерен при изменении глубины их внедрения в обрабатываемую поверхность [9]:

где Z0 - общее количество зерен на единице поверхности абразивного инструмента при данной величине зерен (зернистости);

h - расстояние от вершины наиболее выступающего из связки зерна до некоторого уровня;

d0 - величина зерна (зернистость).

Количество активных зерен по мере увеличения перебега уменьшается пропорционально отношению  и через произвольное сечение Х-Х отрезка АВ (фиг. 3) пройдет Z(x) зерен

и через произвольное сечение Х-Х отрезка АВ (фиг. 3) пройдет Z(x) зерен

где t(x) - функция изменения глубины резания

Вследствие этого нагрузка на абразивные зерна увеличивается, увеличивается и глубина врезания зерен в обрабатываемую поверхность. Функция, описывающая это явление, имеет вид:

Выражение (3) представляет собой уравнение кривой отрезка образующей длиной  , прилегающего к торцу детали (фиг. 3), образующегося в результате одного рабочего хода инструмента, в том случае, когда брусок полностью перебегает за край детали.

, прилегающего к торцу детали (фиг. 3), образующегося в результате одного рабочего хода инструмента, в том случае, когда брусок полностью перебегает за край детали.

На фиг. 4 изображен график функции величины съема припуска при схеме обработки с полным выходом бруска за пределы правого торца заготовки.

В сечениях, прилегающих к ее левому торцу, форма образующей описывается зеркальной по отношению к (3) зависимостью, поэтому продольный профиль обработанной детали в этом случае является бочкообразным.

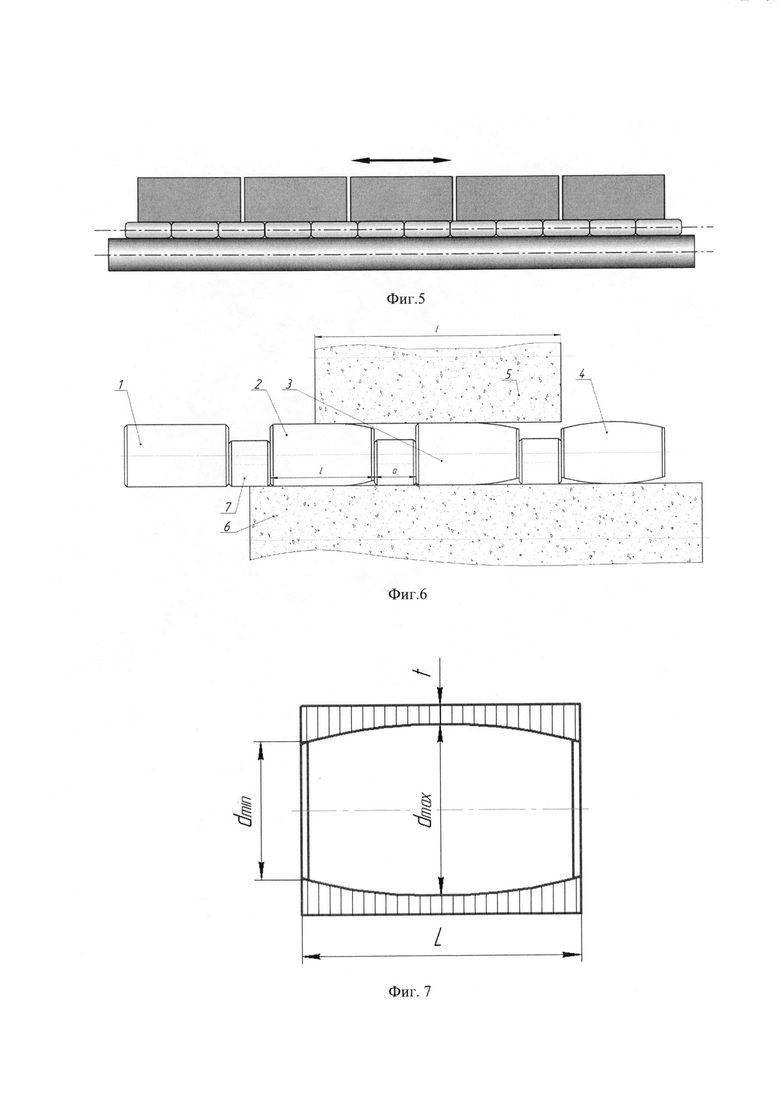

На бесцентровых круглошлифовальных и суперфинишных станках в условиях массового и крупносерийного производства обработка цилиндрических роликов ведется с продольной подачей «на проход». При этом заготовки в зоне обработки продвигаются потоком, упираясь торцами друг в друга и образуя как бы единую заготовку бесконечной длины (фиг. 5).

Абразивный инструмент плавно переходит от обработки предыдущей заготовки к обработке следующей заготовки, не прерывая контакта с ними. Зачастую в зоне обработки находятся даже несколько заготовок одновременно. Примечательно, что, хотя фактически обработка ведется с полным выходом шлифовального круга за пределы обрабатываемой детали, характерный для этой схемы выпуклый профиль не образуется. Реализация такой схемы исключает влияние перебега на процесс формирования профиля и позволяет избежать образования его погрешности. Если же заготовки раздвинуть, обеспечив некоторый зазор между ними, то, за счет переменной величины съема, закономерности, описанные выше, начнут действовать, поскольку возникнет реальный перебег а (фиг. 6).

На фиг. 6 изображен один из вариантов обработки бомбинированных роликов, а именно их бесцентровое шлифование: 1 - исходная заготовка для бомбинированного ролика, которая продвигается слева направо в рабочую зону бесцентрового шлифования; 2 - обрабатываемый ролик в стадии врезания; 3 - обрабатываемый ролик в стадии съема основного припуска; 4 - окончательно обработанный ролик с выпуклой образующей; 5 - шлифовальный круг; 6 - ведущий абразивный круг; 7 - промежуточные детали, обеспечивающие зазор с расчетным расстоянием а между обрабатываемыми роликами.

Изменяя расстояние между заготовками, т.е. регулируя величину перебега а, например, при помощи промежуточных деталей нормируемой длины (рис. 6) можно управлять величиной выпуклости профиля и формировать нормативное значение «бомбины».

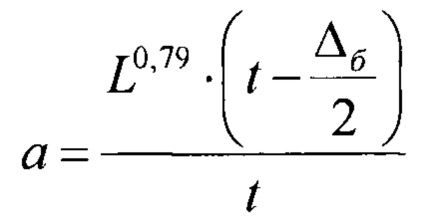

Величина расстояния а, необходимого для формирования «бомбины» может быть определена следующим образом:

где Δб - заданная величина «бомбины»

Пример

Пусть L=20 мм; t=0,01 мм; Δб=0,005 мм.

Тогда а=8,0 мм.

Предлагаемый способ может быть аналогичным образом реализован при бесцентровом суперфинишировании по схеме, изображенной на рис. 6, с использованием промежуточных деталей, обеспечивающих расстояние а между обрабатываемыми деталями.

Полученные выше зависимости описывают результаты формирования продольного профиля деталей, обработанных абразивными инструментами с полным перебегом последних, при соотношении  ≤L, где L - длина обрабатываемой детали,

≤L, где L - длина обрабатываемой детали,  - длина абразивного инструмента.

- длина абразивного инструмента.

На бесцентровых круглошлифовальных станках обработка роликов ведется на проход, при этом  >>L. Эта схема (фиг. 6) позволяет получить симметричный выпуклый профиль обработанной детали без перегибов и без участков цилиндрической формы (фиг. 7).

>>L. Эта схема (фиг. 6) позволяет получить симметричный выпуклый профиль обработанной детали без перегибов и без участков цилиндрической формы (фиг. 7).

На фиг. 7 изображена форма ролика, обработанного предлагаемым способом. Заштрихованная зона представляет собой величину удаленного припуска с поверхности исходной заготовки цилиндрической формы; величина «бомбины» представляет собой полуразность диаметров dmax и dmin.

Литература

1. А.с. 275773 СССР МКИ В24В 5/18. Способ получения выпуклой поверхности качения у роликов / Н.Н. Михайлов, Н.Ф. Спицын // Открытия. Изобретения, 1970, №22.

2. А.с. 347174 СССР МКИ В24В 5/18. Способ обработки бомбинированных роликов / В.А. Петров, Б.А. Зырянов // Открытия. Изобретения, 1972, №24.

3. Балаев Андрей Федорович Обеспечение точности бесцентрового суперфиниширования на основе оптимальной геометрической наладки оборудования. Дисс. канд. тех. наук. 2006.

4. Бочкарева И.И. Исследование процесса образования выпуклой поверхности цилиндрических роликов при бесцентровом суперфинишировании с продольной подачей: Дисс. к.т.н. Саратов, 1974. - 176 с.

5. Бродский А.С, Антонова Н.А. К теории наладки бесцентрово-шлифовального станка для шлифования выпуклой поверхности качения конических роликов // Труды ВНИПП. М., 1970, №3. - С. 53-58.

6. Гундорин В.Д., Бочкарева И.И., Афанасьева А.И. Изготовление транспортных валков для бесцентрового суперфиниширования роликов с выпуклой образующей // Чистовая обработка деталей машин: Межвуз. научн. сб. Саратов, 1974. - С. 59-64.

7. Гундорин В.Д., Бочкарева И.И., Афанасьева А.И. Формообразование профиля продольного сечения цилиндрических роликов с выпуклой образующей при бесцентровом суперфинишировании // Подшипниковая промышленность, 1974, №1. С. 24-29.

8. Китаев В.И. Повышение точности бесцентрового шлифования бочкообразных роликов // Подшипниковая промышленность, 1960, №2. С. 2629.

9. Королев А.В. Исследование процессов образования поверхностей инструмента и деталей при абразивной обработке. Изд-во Сарат. гос.ун-та.1975.

10. Патент №RU 48294. Устройство для суперфиниширования бомбинированных роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

| Устройство для суперфиниширования | 1979 |

|

SU1057250A1 |

| Устройство для суперфиниширования | 1989 |

|

SU1673413A2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

Изобретение относится к машиностроению, в частности к производству подшипников, а также может быть использовано для формообразования бомбинированных роликов, используемых в качестве свободных тел качения. Способ включает размещение обрабатываемых деталей на транспортирующих валках или на поверхности ведущего абразивного круга и сообщение обрабатываемым деталям продольной подачи на проход относительно абразивного инструмента, выполняющего съем припуска. Между обрабатываемыми деталями обеспечивают зазор, который определяют по приведенной зависимости. Исключается использование транспортирующих валков сложной формы при среднесерийном производстве подшипников. 7 ил., 1 пр.

Способ формообразования роликов с выпуклой образующей, при котором обрабатываемые ролики размещают на транспортирующих валках или на поверхности ведущего абразивного инструмента, сообщают обрабатываемым роликам продольную подачу на проход относительно абразивного инструмента, выполняющего съем припуска, отличающийся тем, что между обрабатываемыми роликами обеспечивают зазор а при соотношении L≤ , где L - длина обрабатываемого ролика,

, где L - длина обрабатываемого ролика,  - длина абразивного инструмента, при этом величину зазора а определяют с учетом требуемой величины выпуклости Δб с использованием зависимости:

- длина абразивного инструмента, при этом величину зазора а определяют с учетом требуемой величины выпуклости Δб с использованием зависимости:

,

,

где t - глубина резания.

| Способ получения бензойной кислоты | 1935 |

|

SU48294A1 |

| УСТРОЙСТВО для ОБРАБОТКИ БОМБИНИРОВАННОЙ ПОВЕРХНОСТИ НА РОЛИКАХ | 0 |

|

SU400441A1 |

| Способ шлифования валков | 1979 |

|

SU848289A1 |

| Приспособление к работающим смешением паровозным водоподогревателям для предохранения от повышения уровня воды в камере смешения | 1929 |

|

SU19211A1 |

| DE 19810876 A1, 16.09.1999. | |||

Авторы

Даты

2024-01-19—Публикация

2023-06-09—Подача