Од

00 ISO

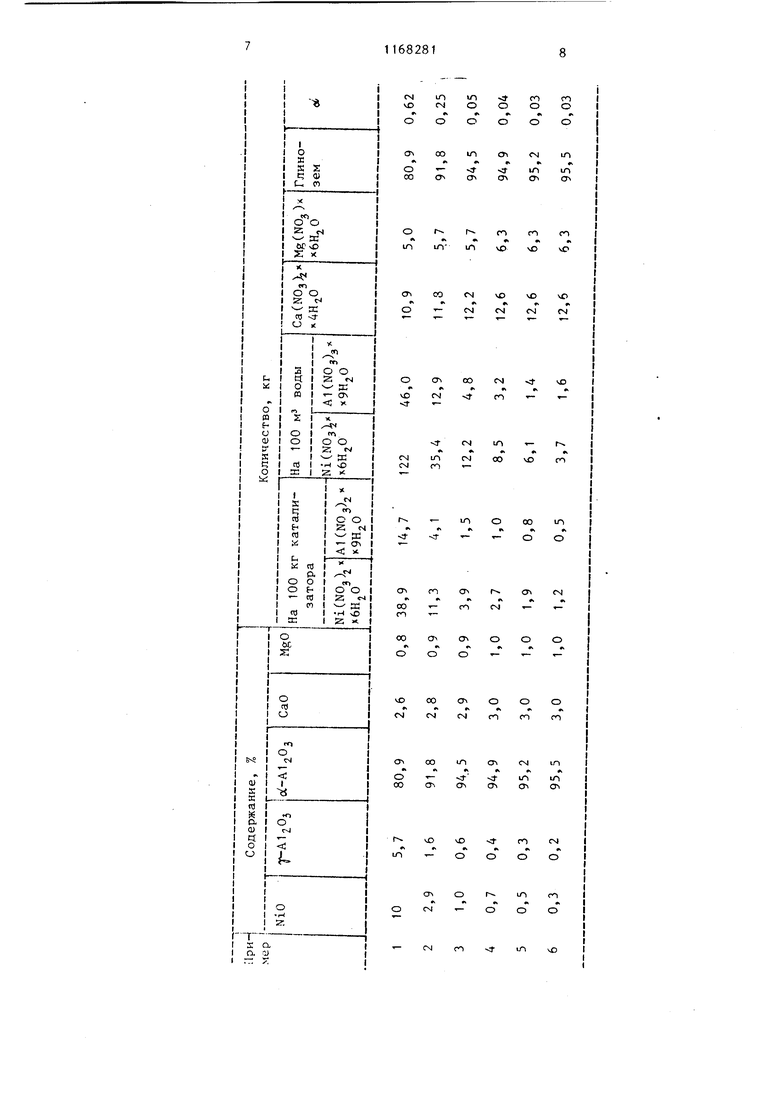

00 1 Изобретение относится к катализа торам, содержащим оксиды никеля, ал миния, кальция,-магния, и может быт использовано в химической, металлур гической промышленности, в машиностроении, в тех областях, где находят применение процессы получения водородсодержащего технологическог газа путем конверсии метана и други углеводородов с водяным паром и дру гими окислителями. Целью изобретения является увели чение срока службы катализатора за счет повышения устойчивости его к науглероживанию. П р и м е р 1 (известный). 80,9 кг (80,9% 0 ) размолотого глинозема, 10,9 кг нитрата кальция (2,6% СаО), 5,0 нитрата магния (0,8% MgO) и 29,3 кг нефтяного кокса (фракцию ниже 0,5 мм) тщательно перемешивают. К смеси при непрерывном перемешивании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из расчета 30-37 вес.ч. 30%«-ной кислоты на 130 вес.ч. сухой массы. Из массы на шнек-прессе формуют гранулы носителя, которые провяливают 10-12 ч, сушат при 100-120 С и прокаливают при 1400 С. Приготовленный носитель трижды пропитывают в течение 20 мин раствором азотнокислых солей никеля и алюминия. На 100 м воды берут 122 Ni (NOpj- 6HjO и 46 кг А1 (NOj) «911 0 , учитывая, что из этого рас вора на 100 кг катализатора вводят 38,9 кг нитрата никеля (1.0% NiO) и 14,7 кг нитрата алюминия (5,7% -y-AI Oj). После каждой пропитки катализатор прокаливают при 380-400 С для разложения нитратов. I П р и м е р 2. 91,8 кг (91,8% оС-А120з) размолотого глинозема, 11,8 кг нитрата кальция (2,8% СаО) 5,7 кг нитрата магния (0,9% MgO) и 29,8 кг нефтяного кокса (фракцию ниже 0,3 мм) тщательно перемешивают . К смеси при непрерывном переме шивании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из расчета 30 37 вес.ч. 30%-ной серной кислоты на 130 вес.ч. сухой массы. Из массы на шнек-прессе формуют гранулы носителя, которые провяли812вают 10-12 ч, сушат при 100-120С и прокаливают при 1400°С. Приготовленный носитель однократно пропитывают в течение 20 мин раствором азотнокислых солей никеля и алюминия. На 100 м воды берут 35,4 кг Ni (N0.) и 12,9 кг А1 (НО.)- 9Н20, учитывая, что из этого раствора на 100 кг катализатора вводят 11,3 кг нитрата никеля (2,9% NiO) и 4,1 кг нитрата алюминия (1,6% ..jO) . После пропитки катализатор прокаливают при 380400с для разложения нитратов. Примерз. 94,5 кг (94, 5% o6-AP,,Oj) размолотого глинозема, 12,2 кг нитрата кальция (2,9% СаО), 5,7 кг нитрата магния (0,9% MgO) и 29,5 кг нефтяного кокса (фракция ниже 0,5 мм) тп1;ательно перемешивают. К смеси при непрерывном перемешивании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из расчета 30-37 вес.ч. 30%-ной кислоты на 130 вес.ч. сухой массы. Из массы на шнек-прессе формуют .гранулы носителя, которые провяливают 10-12 ч, сушат при 100-120С и прокаливают при 1400 С. Приготовленный носитель однократно пропитывают в течение 20 мин раствором азотнокислых солей никеля и алюминия. На 100 м воды берут 12,2 кг Ni (NOj) бН.0 и 4,8 кг А1 (NOa)j- 9Н20, учитывая, что из этого раствора на 100 кг катализатора вводят 3,9 кг нитрата никеля (1,0% NiO) и 1,5 кг нитрата алюминия (1,6% TAlj Oj). После пропитки катализатор прокаливают при 380-400°С для разложения нитратов. Пример 4.94,9кг(94,9%о(-ле20 азмолотого глинозема, 12,6 кг нитрата кальция (3,0% СаО), 6,3 кг нитрата магния (1,0% Мр.О) и 29,7 кг нефтяного кокса (фракцию ниже 0,5 мм) тщательно перемешивают. К смеси при непрерывном перемешивании приливают 30%ную азотную кислоту до получения однородной эластичной массы из расчета 30-37 вес.ч. 30%-ной кислоты на 130 вес,ч. сухой массы. Из массы на шнек-прессе формуют гранулы носителя, которые провяливают 10-12 ч, сушат прр 100-12П С и прокаливают при 140П°С. Рриготовлени ;Г n-эситель однократ пропитывают в течение 20 мин раствором азотнокислых -олей никеля и алюминия. На 100 м воды берут 8,5 . 6HjO 3,2 кг А1 (N0) учитывая, что из этого раствора на 100 кг катализатора вводят 2,7 кг (0,7% NiO) нитрата никеля и 1,0 кг нитрата алюминия (0,4% -у--А 10). После пропитки катализатор прокаливают при 380-400 С для разложения нитратов. Пример 5. 95,2 кг (95,2% .о -МгОз) размолотого глинозема 12,6 к нитрата кальция (3% СаО),6,3 кг нитрата магния (1,0% MgO) и 29,8 кг неф тяного кокса (фракцию ниже 0,5 мм) тщательно перемешивают. К смеси при непрерывном переме Ш1вании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из -расче та 30-37 вес.ч. 30%-ной кислоты на 130 вес.ч. сухой массы. Из массы на шнек-прессе AopNfyroT гранулы носителя, которые провяливают 10-12 ч, сушат при 100-120с и прокаливают при 1400с:. Приготовленнъп носитель однократн пропитывают в течение 20 мин раствором азотнокислых солей никеля и алюминия. На 100 м воды берут 6,5 кг Ni (N03)2 и 3,2 кг Л1 (NOj)., х 9Н О, y п тывaя, что из этого раствора на 100 кг ката.пизатора вводят 2,7 кг нитрата никеля (0,7% NJO) и 1,0 кг нитрата алюминия (0, После пропитки катализатора прокаливают при 380-4ПО С для ;)азложения нитратов. Г р и м е р 6. 95,2 кг (95,2% a -Al20j) размолотого глинозема, 12,6 кг нитрата кальдия (3% СаО), 6,3 кг нитрата магния (1,0% Мй;0) и 29,8 кг нефтяного кокса (фракцию ниже 0,5 мм) тщательно перемешивают. К смеси при непрерывном перемеимвании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из расчета 30-37 вес.ч. сухой массы. Из массы на шнек-прессе формуют гранул1 1 , которые провялива ют 10-12 ч. сушат при 100-12П°С и прокаливают при 14ЭО°С,. Приготовленный косите.чь однократ пропитывают в течение. 20 мин раство азотнокислых солеГ никеля и алю миния. На 10(1 4,3 берут 6,1 кг Ni (ХО,) fiH,-; и к9Н20, учитывая, что из этого раствора на 100 кг катализатора вводят 1,9 кг нитрата никеля (0,5% NiO) и кг нитрата (0,3% ). После пропитки катализатор прокаливают при 380-400 0 для разложения нитратов. Пример 7. Навеску катализатора, содержащего,%: NiO 10; 5, 7; o--AI O 80,9; СаО 2,6 и МрО 0,8, помещают в кварцевой корзинке в проточный реактор весовой установки, нагревают до в токе до постоянного веса. После достижения постоянного веса в реактор подают водород (расход 1-4 л/мин), температура поднимается до , и катализатор выдерживают до постоянного веса.. При этом происходит восстановление закиси никеля до металла. Затем в токе водорода температура снижается до 500°С и в реактор подают метан. В токе метана (расход О,1 л/мин) катализатор вьщерживают 30 мин. При этом происходит науглероживание катализатора, скорость которого (W) контролируют по изменению веса в процессе вьи ержки в токе метана. Затем в реактор подают смесь метана и углекислого газа в соотношении 1:4, и температура повышается до 600°С. В токе этой смеси катализатор выдерживают 30 ьгаНр причем скорость его науглероживания смесью (Vj) контролируют по изменению веса. Величина о( 21 характеризует склонность катализатора к науглероживанию и составляет для известного катализатора 0,62. П р и м е р 8. Навеску катализатора, содержащего,%: NiO 2,9; -(Г-А1205 1, 6; oC-AI.Oj 91,8, СаО 2,8,MgO 0,9, помещают в кварцевой корзинке в проточньй реактор весовой установки и повторяют те же операции, что в примере 7. Величина об составляет для предла.гаемого катализатора 0,25. П р и м е р 9. Все операции, как в 7, но берут навеску катализатора, содержащего,: NiO 1,0; У-АЬО, 0,6, ,0 94,5; СаО 2,9; MgO 0,9, и величина ос составляет для предлагаемого катализатора 0,05. П р мер 10. Все операции, как в npHf.opc 7, но берут няпеску катализат(М1а, содержа11К г-о,/:: NiO 0,7; -Aio(4 -,; л-Л12з . СяО 3,

gO 1,0, и величина о составляет ля предлагаемого катализатора 0,04.

Пример 11, Все операции, как в примере 7, но берут навеску катализатора, содержащего,%: NiO 0,5; j-AljO, 0,3-, 95,2; CaO 3,0; gO 1,0, и величина oi составляет ля предлагаемого катализатора 0,03.

Пример 12. Все операгщи, как 10 в примере 7, но берут навеску катализатора, содержащего,%: NiO 0,3; -МгОз 0,2; о -Л120з 95,5; СаО 3,0, MgO 1, о, и величина с/ составляет для предлагаемого катализатора 0,03. 15

Результаты влияния содержания никеля в катализаторе на склонность его к зауглероживаяию приведены в таблиде.

Пример 13. 95 кг (957. размолотого глинозема, 12,39 кг литрата кальдия (2,95% СаО), 5,98 кг нитрата магния (0,95% MgO) и 29,7 кг нефтяного кокса (фракдию ниже 0,5 мм) тщательно перемешивают. К смеси при 25 непрерывном перемегиивании приливают 30%-ную азотную кислоту до получения однородной эластичной массы из расчета 30-37 вес.ч. 30%-ной кислоты на 13 вес.ч. сухой массы.30

Из массы на шнек-прессе формуют гранулы носителя, который провяливают 10-12 ч, сушат при 100-120С и прокаливают при .35

Приготовленный носитель однократно пропитывают в течение 20 мин раствором азотнокислых солей никеля и алюминия. На 100 м воды берут 8,5 Ni (NO)26H20 и 3,2 кг А1 (NO) 40

, учитывая, что из этого раствора на 100 кг .катализатора вводят 2,7 кг (0,7% NiO) нитрата никеля и 1,0 кг нитрата алюминия (0,4% J-Alj Oj ) . После пропитки катализатор 45 прокаливают при 380-400с для разложения нитратов.

Навеску катализатора, содержащего %: NiO 0,7; 95; 0,4; СаО 2,95, и MgO 0,95, помещают в квардевой корзинке в проточный реактор весовой установки, нагревают до 400 С в токе воздуха до постоянного веса. При этом происходит удалени влаги. После достижения постоянного веса в реактор подают водород (расход 1-4 л/мин), температура поднимается до 700°С и катализатор вьщерживают до постоянного веса. При этом происходит восстановление закиси никеля до металла. Затем в токе водорода температура снижается до 500 С и в реактор подают метан. В токе метана (расход О,1 л/мин) катализато вьщерживают 30 мин. При этом происходит науглероживание катализатора, скорость которого (W) контролируют по изменению веса в продессе вьщержки в токе метана. Затем в реактор подают смесь метана и углекислого газа в соотношении 1:4, и температура повьплается до 600°С. В токе этой смеси катализатор выдерживают 30 мин причем скорость его науглероживания смесью (W) контролируют по изменению веса. Величина oi V характеризует склонность к науглероживанию и составляет для данного катализатора 0,04.

Для количественной характеристики склонность катализатора к науглероживанию в условиях окислительной конверсии углеводородов использована величина о(. , которая определяется как отношение скорости науглероживания метаном в присутствии окислителя (СО) к скорости науглероживания метаном без окислителя. Эта величина пропорп11ональ {а скорости науглероживания единиды никелепой поверхности катализатора метаном в присутствии окислителя - СО . С увеличением сС склонность к зауглероживанию растет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для катализатора конверсии углеводородов и способ его получения | 1986 |

|

SU1595556A1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

| Катализатор для конверсии углеводородов | 1979 |

|

SU882593A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU504326A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2432993C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1971 |

|

SU411706A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, содержащий оксид никеля на носителе - о и у-оксиде алюминия, модифицированном оксидами кальция и магния, отличающийся тем, что, с целью увеличения срока службы катсшизатора, он содержит компоненты при следукмцем соотношении, мас.%: Оксид никеля0,5-1,0 Оксид кальция 2,9-3,0 Оксид магния 0,9-1,0 v-оксид алюминия 0,3-0,6 С/.-ОКСИД алюминия Остальное

| Веселов В.В | |||

| и др | |||

| Катализаторы конверсии углеводородов | |||

| Киев, Наукова думка, 1979, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Леванюк Т.А | |||

| и др | |||

| Новый высокотемпературный катализатор конверсии природного газа | |||

| - Химическая технология, 1971, № 6, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1985-07-23—Публикация

1984-02-20—Подача