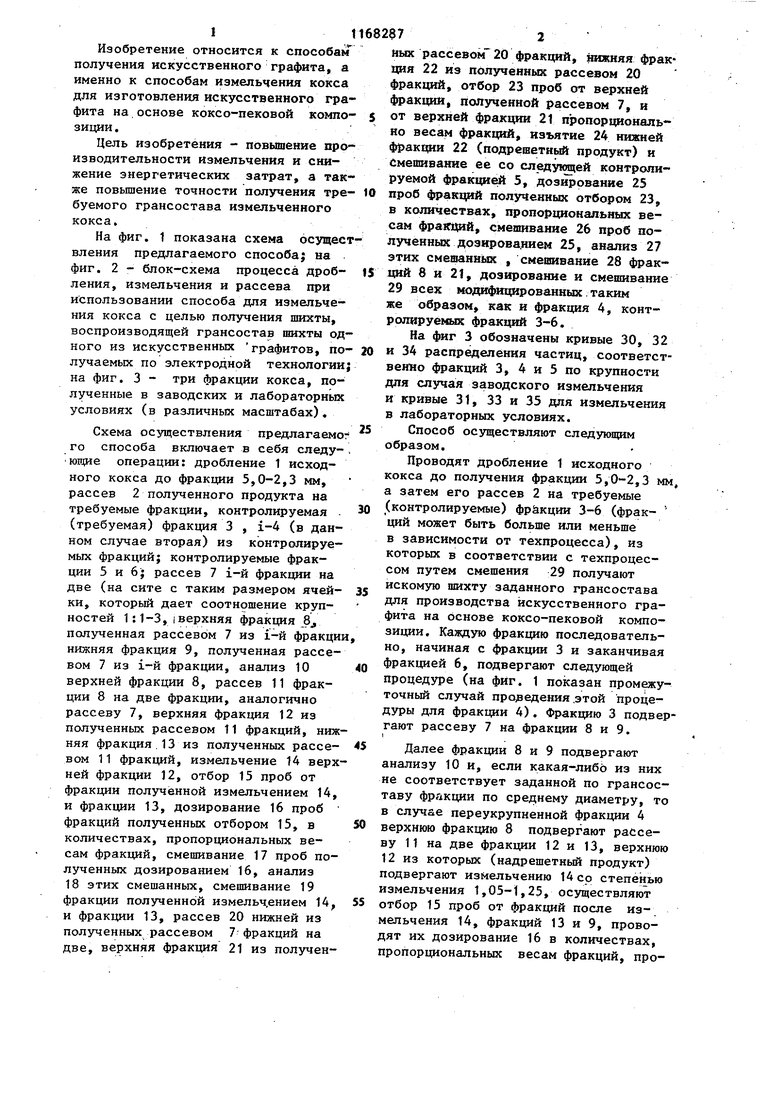

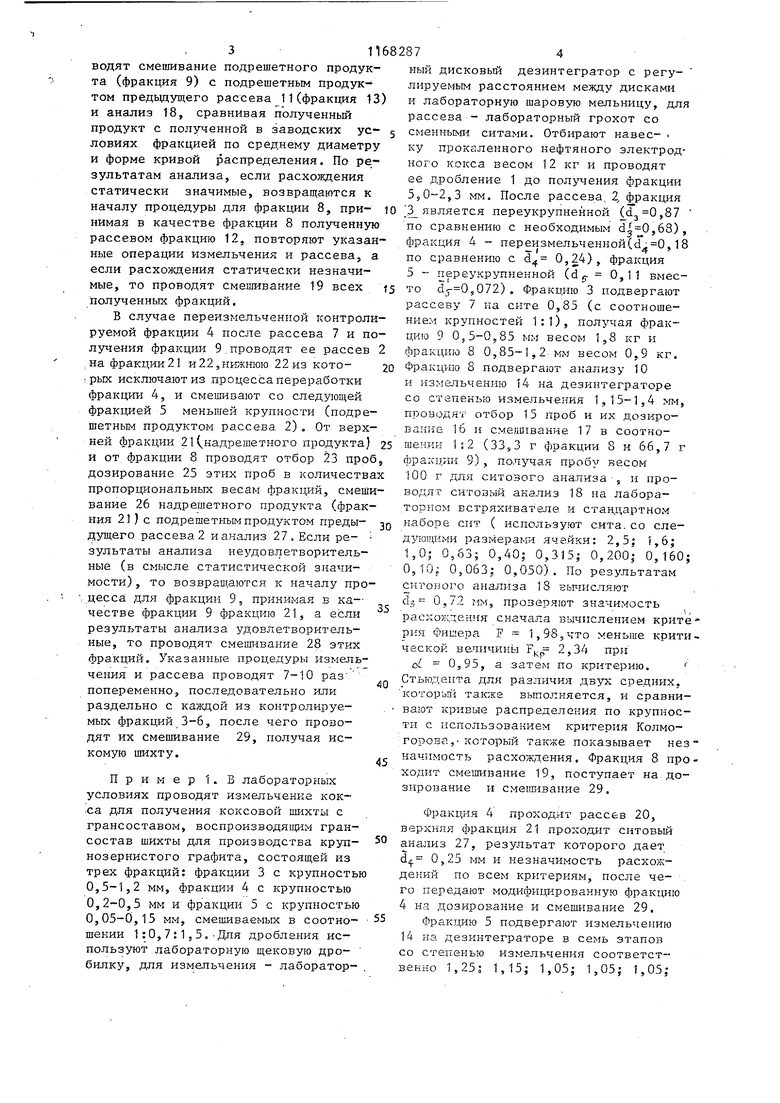

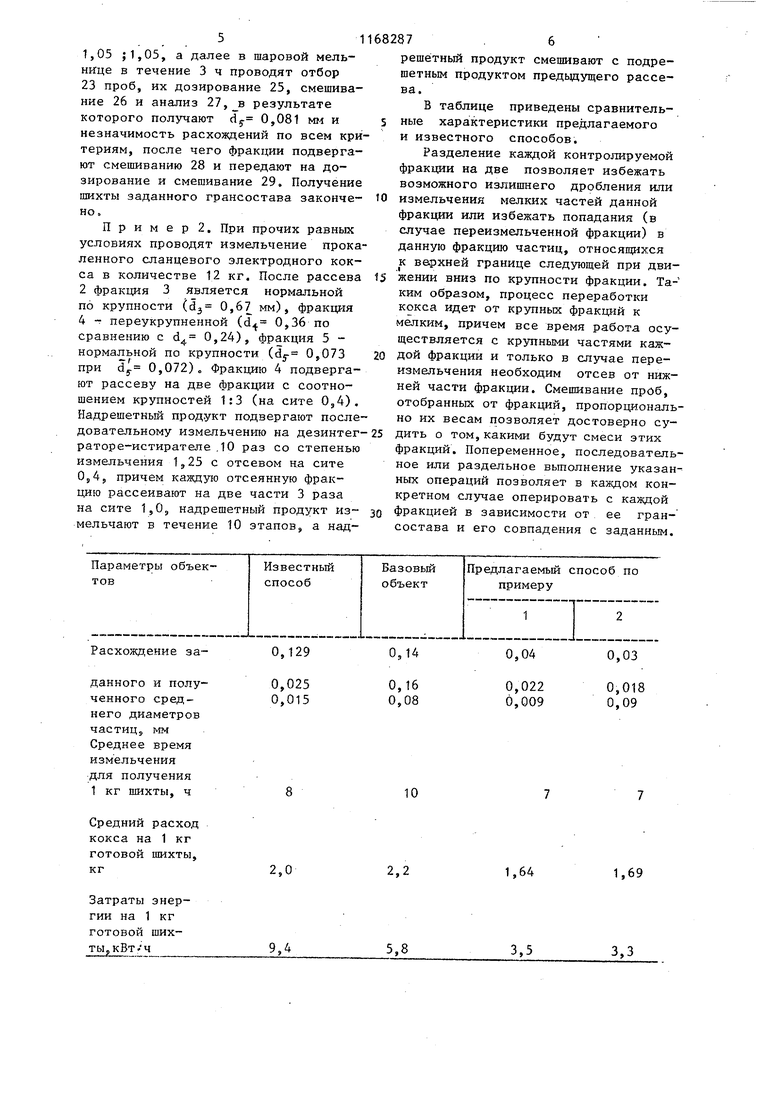

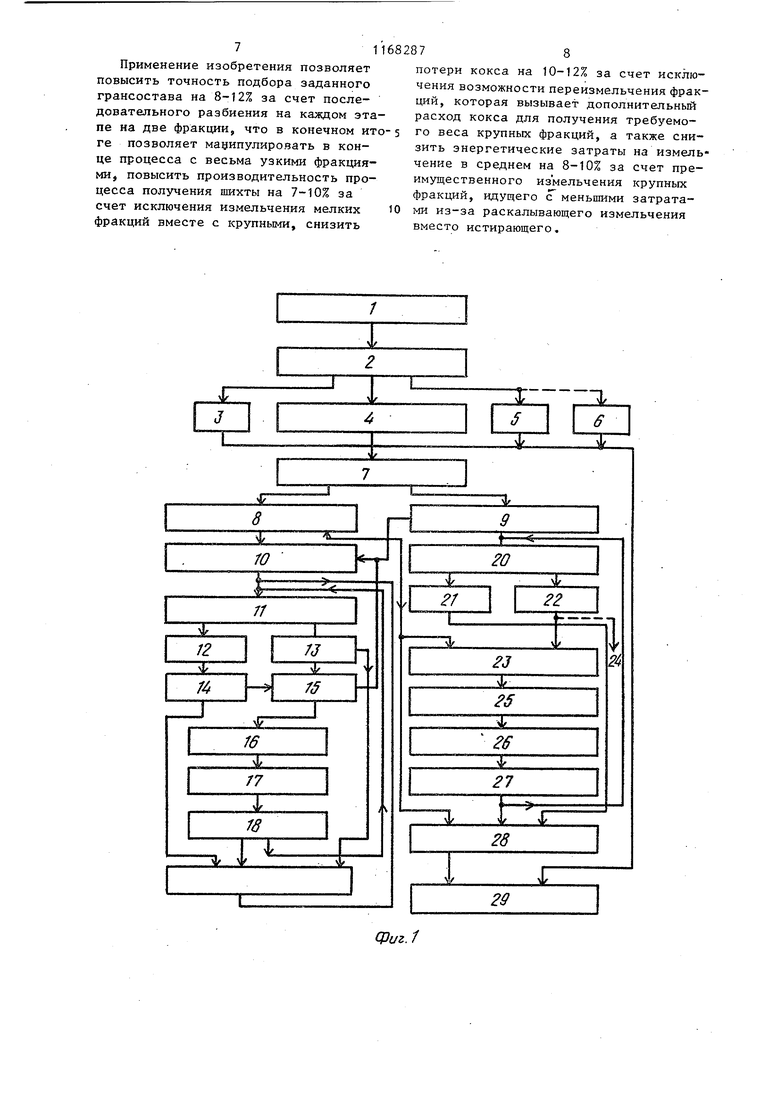

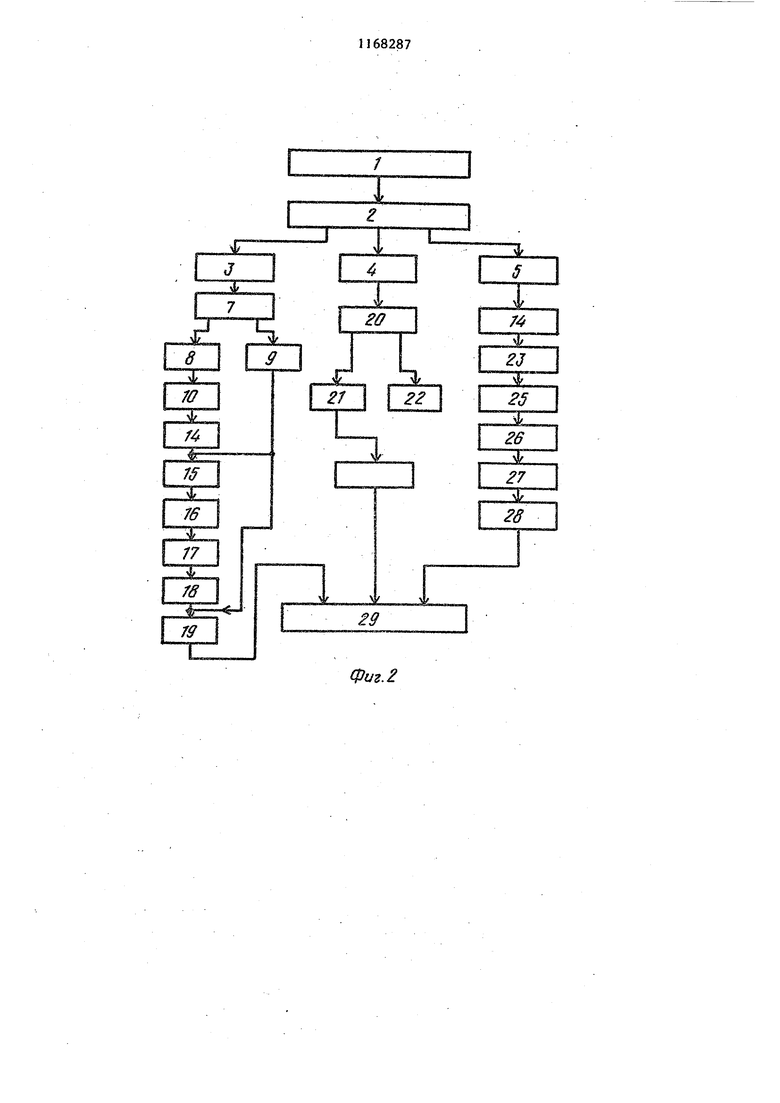

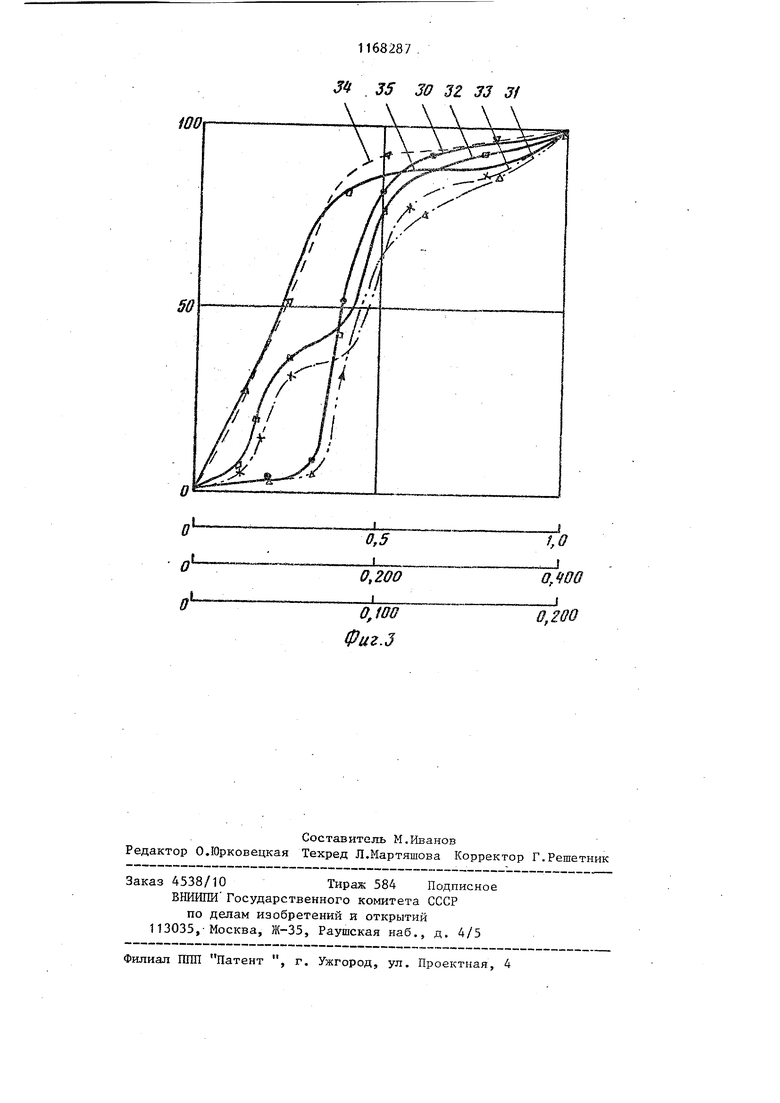

Изобретение относится к способам получения искусственного графита, а именно к способам измельчения кокса для изготовления искусственного гра фита на основе коксо-пековой компо зиции. Цель изобретения - повышение про изводительности измельчения и снижение энергетических затрат, а так же повышение точности получения тре буемого грансостава измельченного кокса. На фиг. 1 показана схема осущес вления предлагаемого способа; на фиг. 2 - блок-схема процесса дробления, измельчения и рассева при использовании способа для измельчения кокса с целью получения шихты, воспроизводящей грансостав шихты од ного из искусственных графитов, по лучаемых по электродной технологии на фиг. 3 - три фракции кокса, полученные в заводских и лабораторных условиях (в различных масштабах). Схема осуществления предлагаемо го способа включает в себя следующие операции: дробление 1 исходного кокса до фракции 5,0-2,3 мм, рассев 2 полученного продукта на требуемые фракции, контролируемая . (требуемая) фракция 3 , i-4 (в данном случае вторая) из контролируемых фракций; контролируемые фракции 5 и 6; рассев 7 i-й фракции на две (на сите с таким размером ячейки, который дает соотношение крупкостей 1:1-3,Iверхняя фракция 8 полученная рассевом 7 из i-й фракци нижняя фракция 9, полученная рассевом 7 из i-й фракции, анализ 10 верхней фракции 8, рассев 11 фракции 8 на две фракции, аналогично рассеву 7, верхняя фракция 12 из полученных рассевом 11 фракций, ниж няя фракция 13 из полученных рассевом 11 фракций, измельчение 14 верх ней фракции 12, отбор 15 проб от фракции полученной измельчением 14, и фракции 13, дозирование 16 проб фракций полученных отбором 15, в количествах, пропорциональных весам фракций, смешивание 17 проб полученных дозированием 16, анализ 18 этих смешанных, смешивание 19 фракции полученной измельчением 14, и фракции 13, рассев 20 нижней из полученных рассевом 7 фракций на две, верхняя фракция 21 из получениых рассевом 20 фракций, нижняя фракция 22 из полученных рассевом 20 фракций, отбор 23 проб от верхней фракций, полученной рассевом 7, и от верхней фракции 21 пропорционально весам фракций, изъятие 24 нижней Ф1) 22 (подрешетный продукт) и Смешивание ее со слецукщей контролируемой фракцкй4 5, дозирование 25 проб фракций полученных отбором 23, в количествах, пропорциональных весам , смешивание 26 проб полученных дозирова.нием 25, анализ 27 этих смешанных , смешивание 28 фракций 8 и 21, дозирование и смешивание 29 всех модифицированных таким же образом, как и фракция 4, контролируеьшх фракций 3-6. На фиг 3 обозначены кривые 30, 32 и 34 распределения частиц, соответственно фракций 3, 4 и 5 по крупности для случая заводского измельчения и кривые 31, 33 и 35 для измельчения в лабораторных условиях. Способ осуществляют следующим образом. Проводят дробление 1 исходного кокса до получения фракции 5,0-2,3 мм, а затем его рассев 2 на требуемые (контролируемые) фр&кции 3-6 (фракций может быть больше или меньше в зависимости от техпроцесса), из которых в соответствии с техпроцессом путем смешения 29 пол5гчают искомую шихту заданного грансостава для производства искусственного графита на основе коксо-пековой композиции. Каждую фракцию последовательно, начиная с фракции 3 и заканчивая фракцией 6, подвергают следующей процедуре (на фиг. 1 показан промежуточный случай про;ведения,этой процедуры для фракции 4). Фракцию 3 подвергают рассеву 7 на фракции 8 и 9. Далее фракции 8 и 9 подвергают анализу 10 и, если какая-либо из них не соответствует заданной по грансоставу фракции по среднему диаметру, то в случае переукрупненной фракции 4 верхнюю фракцию 8 подвергают рассеву 1 1 на две фракции 12 и 13, верхнюю 12 из которых (надрешетный продукт) подвергают измельчению 14 со степенью измельчения 1,05-1,25, осуществляют отбор 15 проб от фракций после измельчения 14, фракций 13 и 9, проводят их дозирование 16 в количествах, пропорциональных весам фракций, проводят смешивание подрешетного продук та (фракция 9) с подрешетным продуктом предьщущего рассева 11(фракция 1 и анализ 18, сравнивая полученньй продукт с полученной в заводских ус ловиях фракцией по среднему диаметр и форме кривой распределения. По ре зультатам анализа, если расхождения статически значимые, возвращаются к началу процедуры для фракции 8, принимая в качестве фракции 8 полученну рассевом фракцию 12, повторяют указа ные операции измельчения и рассева, если расхождения статически незначимые, то проводят смешивание 19 всех полученных фракций. В случае переизмельченной контрол руемой фракции 4 после рассева 7 и п лучения фракции 9,проводят ее рассев , на фракции21 и22,ни;кн1ою 22 из кото: рых исключают из процесса переработки фракции 4, и смешивают со следующей фракцией 5 меньшей крупности (подре шетным продуктом рассева 2), От верх ней фракции 21(,надрешетного продукта) и от фракции 8 проводят отбор 23 про дозирование 25 этих проб в количеств пропорциональных весам фракций, смеш вание 26 надрешетного продукта (фрак кия 21} с подрешетным продуктом предыдущего рассева 2 и анализ 27.Если результаты анализа неудовлетворительные (в смысле статистической значимости) , то возвращаются к началу про цесса: для фракции 9, принимая в качестве фракции 9 фракцию 21, а если результаты анализа удовлетворительные, то проводят смешивание 28 этих фракций. Указанные процедуры измельчения и рассева проводят 7-10 раз попеременно, последовательно или раздельно с каждой из контролируемых фракций 3-6, после чего проводят их смешивание 29, получая искомую шихту, Пример 1. В лабораторных условиях проводят измельчение кокса для получения коксовой шихты с грансоставом, воспроизводящим грансостав шихты для производства крупнозернистого графита, состоящей из трех фракций: фракции 3 с крупностью 0,5-1,2 мм, фракции 4 с крупностью 0,2-0,5 мм и фракции 5 с крупностью 0,05-0,15 мм, смешиваемых в соотношении 1:0,7:1,5,Для дробления используют лабораторную щековую дробилку, для измельчения - лабораторный дисковый дезинтегратор с регулируемым расстоянием между дисками и лабораторную шаровую мельницу, для рассева - лабораторный грохот со сменными ситами. Отбирают навес- . ку прокаленного нефтяного электродного кокса весом 12 кг и проводят ее дробление 1 до получения фракции 5s0-2,3 мм. После рассева, 2 фракция 3 является переукрупненной (,87 по сравнению с необходимым ,68), фракция 4 - переизмельченнойЫ 0,18 - / по сравнению с d 0,24), фракция 5 -- переукрупненной (dg- 0,11 вместо .,072) . Фракцию 3 подвергают рассеву 7 на сите 0,85 (с соотношением крупностей 1:1), получая фракцию 9 0,5-0,85 мм весом 1,8 кг и фракцию 8 0,85-1,2 мм весом 0,9 кг. Фракцию 8 подвергают анализу 10 и изматьчению 14 на дезинтеграторе со степенью VIзмeльчeния 1,15-1,4 м, проводят отбор 15 проб и их дозирование 16 и смецивание 17 в соотношении 1;2 (335,3 г фракции 8 и 66,7 г фракции 9), получая пробу весом 100 г для ситового анализа 5 и проводят ситовый анализ 18 на лабораторном встряхивателе и стандартном наборе сит ( используют сита,со следующими размерами ячейки: 2,5; 1,6j 1,0; 0,63; 0,40| 0,315; 0,200; 0,160; 0,10; 0,063; 0,050). По результатам сигового анализа 18 вычисляют d;; 0,72 мм, проверяют значимость расхождения сначала вьгаислением критерия Фишера F 1,985что меньше критической вепичины 2,34 при с-С 0,95, а затем по критерию. Стьюдепта для различия двух средних, которьй также вьтолняется, и сравнивают кривые распределения по крупности с использованием критерия Колмогорова, который также показывает нез начимость расхождения. Фракция 8 проходит смешивание 19, поступает на дозирование и смегоивание 29. Фракция 4 проходит рассев 20, верхняя фракция 21 проходит ситовый анализ 27, результат которого дает d 0,25 мм и незначимость расхождений по всем критериям, после че- , го передают мoдифищipoвaннyю фракцию 4 на дозирование и смешивание 29. Фракцию 5 подвергают измельчению 14 на дезинтеграторе в семь этапов со степенью измельчения соответственно 1,25,- 1,15; 1,05; 1,05; 1,05;

1,05 ;1,05, а далее в шаровой мельнице в течение 3 ч проводят отбор 23 проб, их дозирование 25, смешивание 26 и анализ 27, в результате которого получают ( 0,081 мм и незначимость расхождений по всем критериям, после чего фракции подвергают смешиванию 28 и передают на дозирование и смешивание 29. Получение шихты заданного грансостава закончено,

П р и м е р 2. При прочих равных условиях проводят измельчение прокаленного сланцевого электродного кокса в количестве 12 кг. После рассева 2 фракция 3 является нормальной по крупности (d мм), фракция 4 -г переукрупненной (d 0,36 по сравнению с d 0,24), фракция 5 нормальной по крупности (d5- 0,073 при dy О,072)о Фракцию 4 подвергают рассеву на две фракции с соотношением крупностей 1:3 (на сите 0,4). Надрешетный продукт подвергают последовательному измельчению на дезинтег раторе-истирателе ,10 раз со степенью измельчения 1,25 с отсевом на сите 054., причем каждую отсеянную фракцию рассеивают на две части 3 раза на сите 1,0, надрешетный продукт Измельчают в течение 10 этапов, а надрешетный продукт смешивают с подрешетным продуктом предьщущего рассева.

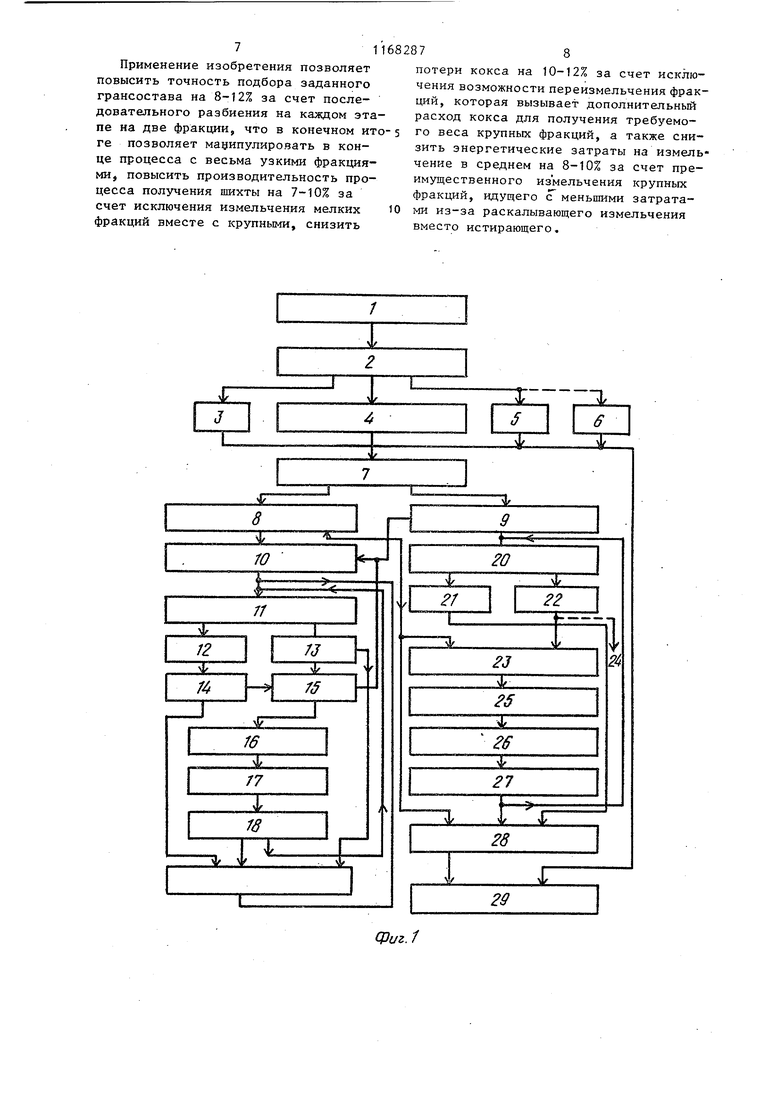

В таблице приведены сравнительные характеристики предлагаемого и известного способов.

Разделение каждой контролируемой фракции на две позволяет избежать возможного излишнего дробления или измельчения мелких частей данной фракции или избежать попадания (в случае переизмельченной фракции) в данную фракцию частиц, относящихся к вархней границе следующей при движении вниз по крупности фракции. Таким образом, процесс переработки кокса идет от крупных фракций к мелким, причем все время работа осуществляется с крупными частями каждой фракции и только в случае переизмельчения необходим отсев от нижней части фракции. Смешивание проб, отобранных от фракций, пропорционально их весам позволяет достоверно судить о том, какими будут смеси этих фракций. Попеременное, последовательное или раздельное вьтолнение указанных операций позволяет в каждом конкретном случае оперировать с каждой фракцией в зависимости от ее грансостава и его совпадения с заданным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки нефтяного кокса для изготовления электродов и установка для его осуществления | 1987 |

|

SU1472148A1 |

| Способ обработки агломерационного спека | 1988 |

|

SU1607977A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| СПОСОБ ВЫСВОБОЖДЕНИЯ И ОБОГАЩЕНИЯ УГОЛЬНОЙ МЕЛОЧИ, ПОЛУЧЕННОЙ ОТ КОКСОВАНИЯ | 2016 |

|

RU2677339C1 |

| Способ ускоренного определения среднего содержания драгметаллов в горной массе | 2020 |

|

RU2743543C1 |

| Способ регенерации отработанных песчано-смоляных стержневых и формовочных смесей | 1976 |

|

SU1016040A1 |

| Способ определения формы зерен дроб-лЕННОгО МАТЕРиАлА | 1978 |

|

SU848077A1 |

| Способ подготовки угольной шихты для получения доменного кокса | 2022 |

|

RU2802027C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| Способ оценки качества асбестовой руды | 1991 |

|

SU1810128A1 |

СПОСОБ ПОДГОТОВКИ КОКСА ДЛЯ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ГРАФИТА НА ОСНОВЕ КОКСО-ПЕКОВОЙ КОМПОЗИЦИИ, заключающийся в его дроблении и из- мельчении с последовательным отсевом требуемых фракций, отличающийся тем, что, с целью повышения производительности измельчения и сшскения энергетических затрат, а также повышения точности получения требуемого ррансостава измельченного кокса, дробление кокса проводят до получения фракции 5,0-2,3 мм, последзтощее измельчение осзтцествляют за -7-10 последовательных этапов со степенью измельчения в каждом 1,05-1,25, а каждую отсеяннзпо фракцию дополнительно последовательно рассеивают на две части 1-3 раза с соотношением крупностей 1:1-3, измель|Чают надрешетньй продукт каждого рас- 3 сева и смешивают подрешетньш продукт с подрешетным продуктом предыдущего рассева.

0,129

0,025 0,015

2,0

9,4

0,04

0,03

0,022

0,018 0,09 0,009

10

1,64

1,69

2,2

3,5

3,3

5,8

Применение изобретения позволяет повысить точность подбора заданного грансостава на 8-12% за счет последовательного разбиения на каждом этапе на две фракции, что в конечном ито ге позволяет маципулировать в конце процесса с весьма узкими фракциями, повысить производительность процесса получения шихты на 7-10% за счет исключения измельчения мелких фракций вместе с крупными, снизить

потери кокса на 10-12% за счет исключения возможности переизмельчения фракций, которая вызывает дополнительньй расход кокса для получения требуемого веса крупных фракций, а также снизить энергетические затраты на измельчение в среднем на 8-10% за счет преимущественного измельчения крупных фракций, идущего с меньшими затратами из-за раскалывающего измельчения вместо истирающего.

Cpuz.1

фиг. г

J . 35 30 зг 33 3i

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий.М,, Металлургия, 1972, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Каждан Л.С | |||

| Технология электродов | |||

| М., Металлзфгиздат, 1941, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1985-07-23—Публикация

1982-09-15—Подача