сл

cz

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ затылования червячных фрез | 1982 |

|

SU1068267A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| Прибор для профилирования червячных фрез | 1978 |

|

SU878467A1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1992 |

|

RU2040376C1 |

| ПРИБОР ДЛЯ ПРОФИЛИРОВАНИЯ ЧЕРВЯЧНЫХ ФРЕЗ | 1972 |

|

SU348395A1 |

| Прибор для контроля профиля зубьев червячной шлицевой фрезы | 1956 |

|

SU124636A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Коническая червячная фреза | 1982 |

|

SU1060361A1 |

| Сборная червячная фреза | 2023 |

|

RU2814755C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ЗАГРУЗКИ ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ путем получе-. ния на плоскости отпечатков последовательных касаний шаблона, иммити- рующего зуб фрезы и расположенного параллельно этой пло.скости, отличающий с я тем, что, с целью повьппения производительности и точности, шаблон закрепляют неподвижно, а плоскость поворачивают на угол деления, соответствующий повороту фрезы на один зуб, и поступательно пере мещают вдоль прямой, перпендикулярной оси шаблона, на величину осевого шага двух соседних по витку зубьев фрезы в направлении, противоположном вращению плоскости.

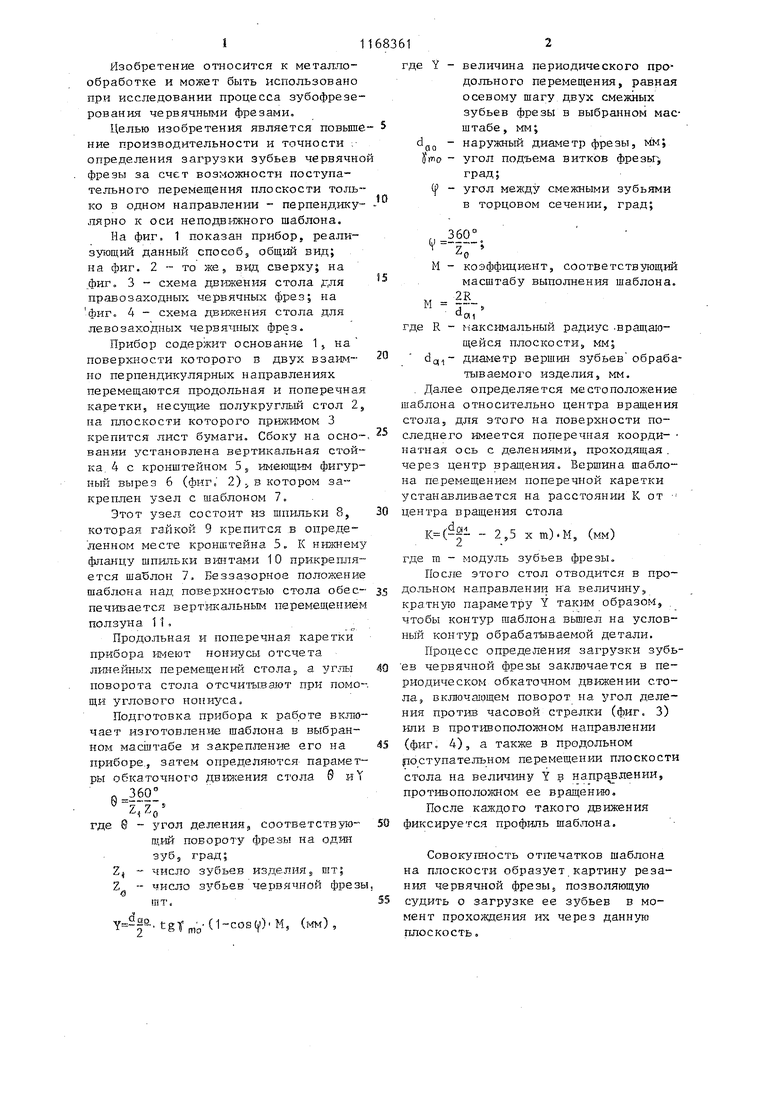

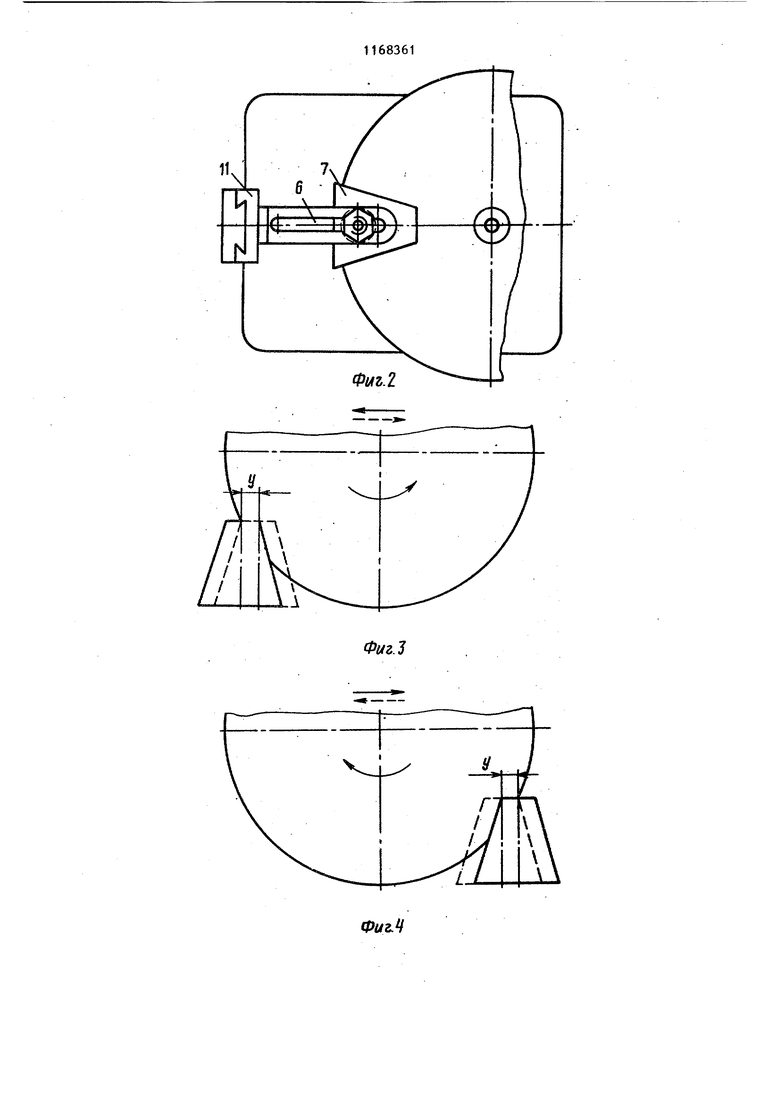

изобретение относится к металлообработке и может быть использовано при исследовании процесса зубофрезе рования червячными фрезами. Целью изобретения является повыше ние производительности и точности ; определения загрузки зубьев червячн фрезы за счет возможности поступательного перемещения плоскости толь ко в одном направлении - перпендику лярно к оси неподвижного шаблона. На фиг, 1 показан прибор, реализующий данный способ5 общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 схема движения стола для правозаходных червячных фрез; на фиг. 4 - схема движения CToxia для левозаходных червячных фрез. Прибор содержит основание 1, на поверхности которого в двух взаимно перпендикулярных направлениях перемещаются продольная и поперечная каретки, несущие полукруглый стол 2 на плоскости которого прижимом 3 крепится лист бумаги. Сбоку на основании установлена вертикальная стойка. 4 с кронштейном 5 имеющим фигурный вырез 6 (фиг, 2)Jв котором закреплен узел с шаблоном 7 Этот узел состоит из шпильки 8, которая гайкой 9 крепится в определенном месте кронштейна 5. К нижнему фланцу шпильки винтами 10 прикрегшяется шаблон 7, Беззазорное положешие Е1аблона над поверхностью стола обеспечивается верт.нкальным перемещением ползуна 11. Продольная и поперечная каретки прибора имеют Р(омиусы отсчета линейных перемещений стола а углы поворота стола отсчитывают при помощи углового нониуса. Подготовка прибора к работе включает изготовление шаблона в выбранном масштабе и закрепление его на приборе., затем определяются параметры обкаточного движения стола 0 иТ 0 J62 ® z,z/ где 8 - угол деления, соответствующий повороту фрезы на один зуб, град; Zj число зубьев изделия шт; Z -- число зубьев червячной фрезы тт. . tgT ((j))М, (IVIM) где Y - величина периодического продольного перемещения, равная осевому шагу двух смежных зубьев фрезы в выбранном масштабе, мм; d - наружный диаметр фрезы, мм Jmo - угол подъема витков фрезьг (f - угол между смежными зубьями в торцовом сечении, град; .J6o: Z, М - коэффициент, соответствующий масштабу выполнения шаблона. 2R oil где R - ггаксимальный радиус -врал ающейся плоскости, мм; dq,- /диаметр вершин зубьевобрабатываемого изделия, мм. . Далее определяется местоположение шаблона относительно центра вращения стола, для этого на поверхности последнего имеется поперечная коорди- иатная ось с делениями, проходящая через центр вращения. Вершина шаблона перемещением поперечной каретки устанавливается на расстоянии К от центра вращения стола К(-|- - 2,5 X т).М, (мм) где m - модуль зубьев фрезы. После этого стол отводится в продольном направлении на величину, кратную параметру Y таким образом, чтобы контур шаблона вьштел на условный контур обрабатываемой детали. Процесс определения загрузки зубьев червячной фрезы заключается в периодическом обкаточном движении стола, включа1С)щем поворот на угол деления против часовой стрелки (фиг. 3) или в противоположном направлении (фиг. 4), а также в продольном роступательном перемещении плоскости стола на величину Y в направлении, противоположном ее вращению. После каждого такого движения фиксируется профиль шаблона. Совокугшость отпечатков шаблона на плоскости образует картину резания червячной фрезы, позволяющую судить о загрузке ее зубьев в момент прохождения их через данну о плоскость.

| Шишков В.А | |||

| Образование поверхностей резанием по методу обкатки | |||

| М., Машгиз, 1951, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1985-07-23—Публикация

1983-07-28—Подача