Изобретение относится к приборам для профилирования червячных фрез, предназначенных для обработки изделий с криволинейным профилем.

Известен прибор для профилирования червячных фрез, содержащий перемещающиеся один относительно другого стол и смонтированное ла оси пищущее приспособление.

В известном приборе процесс обкатки осуществляется вручную.

Предлагаемый прибор механизирует процесс, позволяет определять криволинейный профиль исходных поверхностей червячных фрез и повыщает точность определения профиля.

Для осуществления этой цели он снабжен щаблоном, профиль которого соответствует нормальному сечению обрабатываемого изделия, расположенным над столом и жестко закрепленным на оси пищущего приолособления, приводами для поворота щаблона и поступательного перемещения стола и электрическим устройством управления приводами, обеспечивающим выработку импульсов тока. При этом привод щаблона состоит из элекгромагнитного храпового механизма и зубчатой передачи, привод стола - из электромагнитного храпового механизма, винтовой пары и зубчатой передачи, а электромагнитные храповые механизмы приводов подключены к

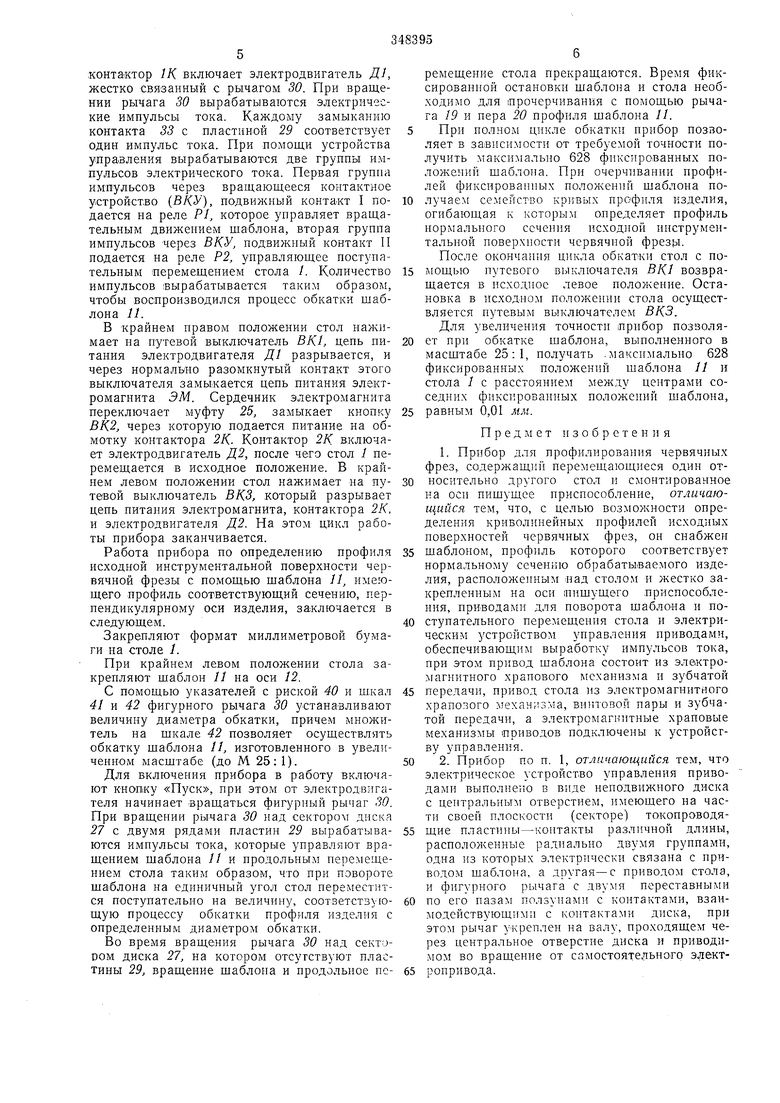

устройству управления. Последнее выполнено в виде неподвижного диска с центральным отверстием, имеющего на части своей плоскости (секторе) токопроводящие пластины- контакты различной длины, расположенные радиально двумя группами, одна из которых электрически связана с приводом щаблона, а другая - с приводом стола, и фигурного рычага с двумя nepecTaiBHbiMH по его пазам ползунами с контактами, взаимодействующими с контактами диска. При этом рычаг укреплен на валу, проходящем через центральное отверстие диска и приводимом во вращение от самостоятельного электропривода.

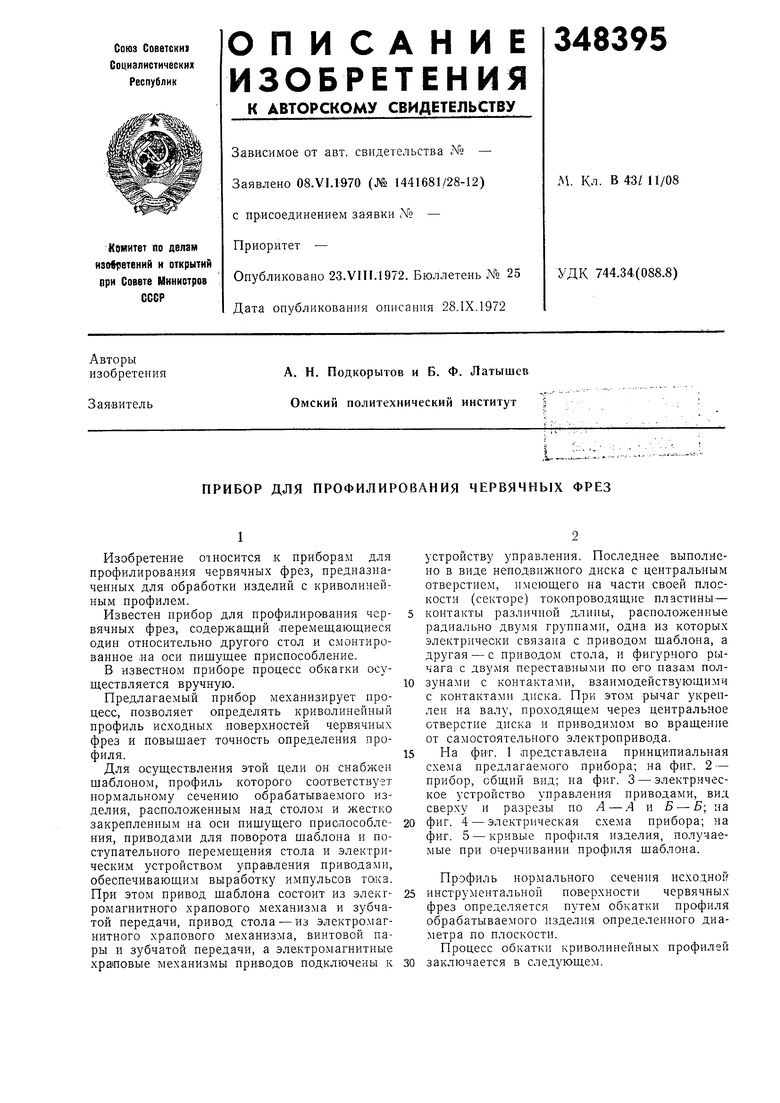

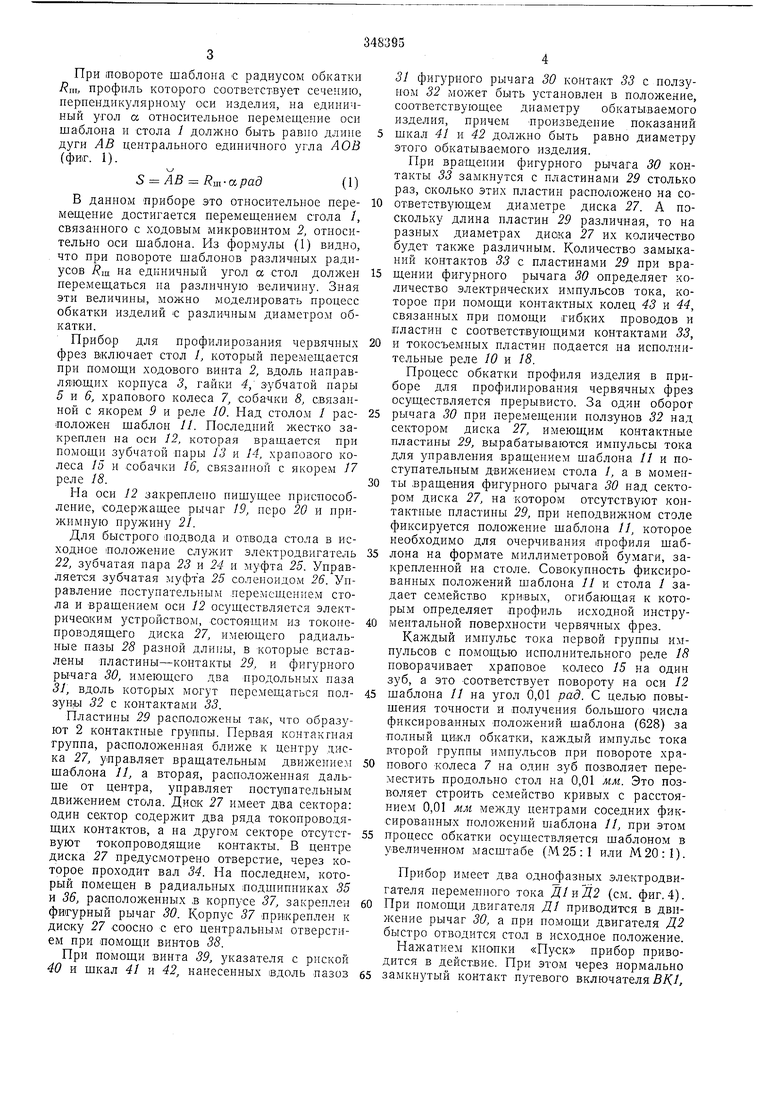

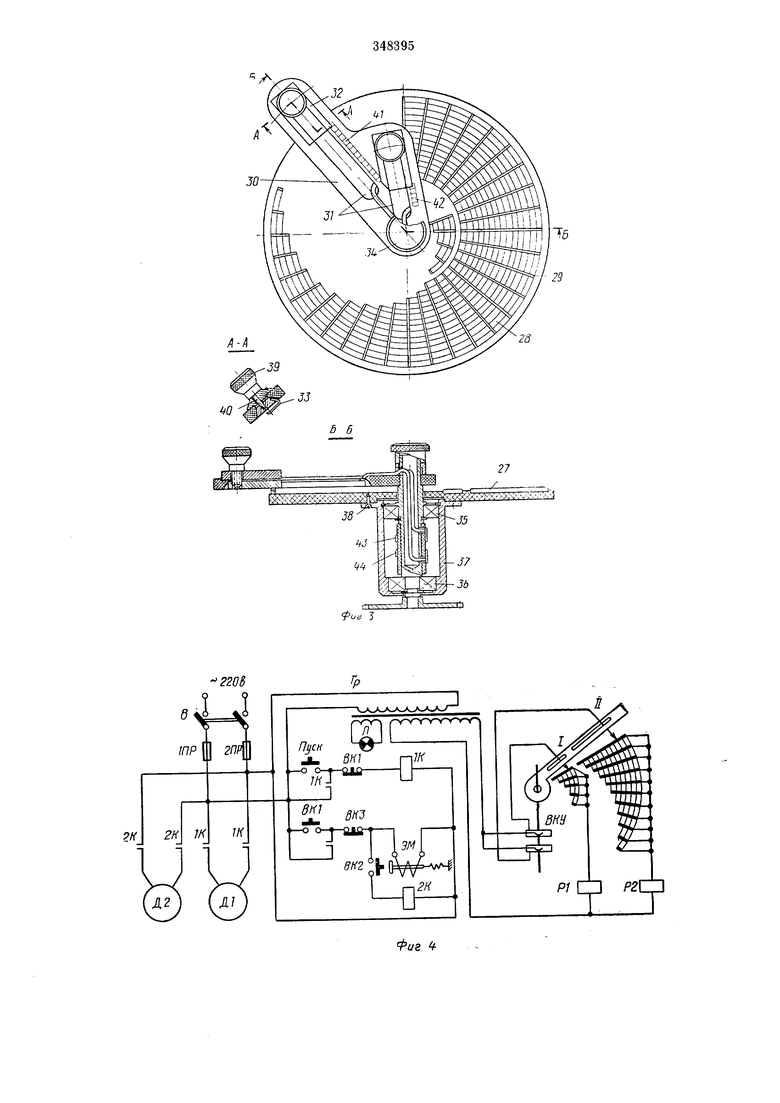

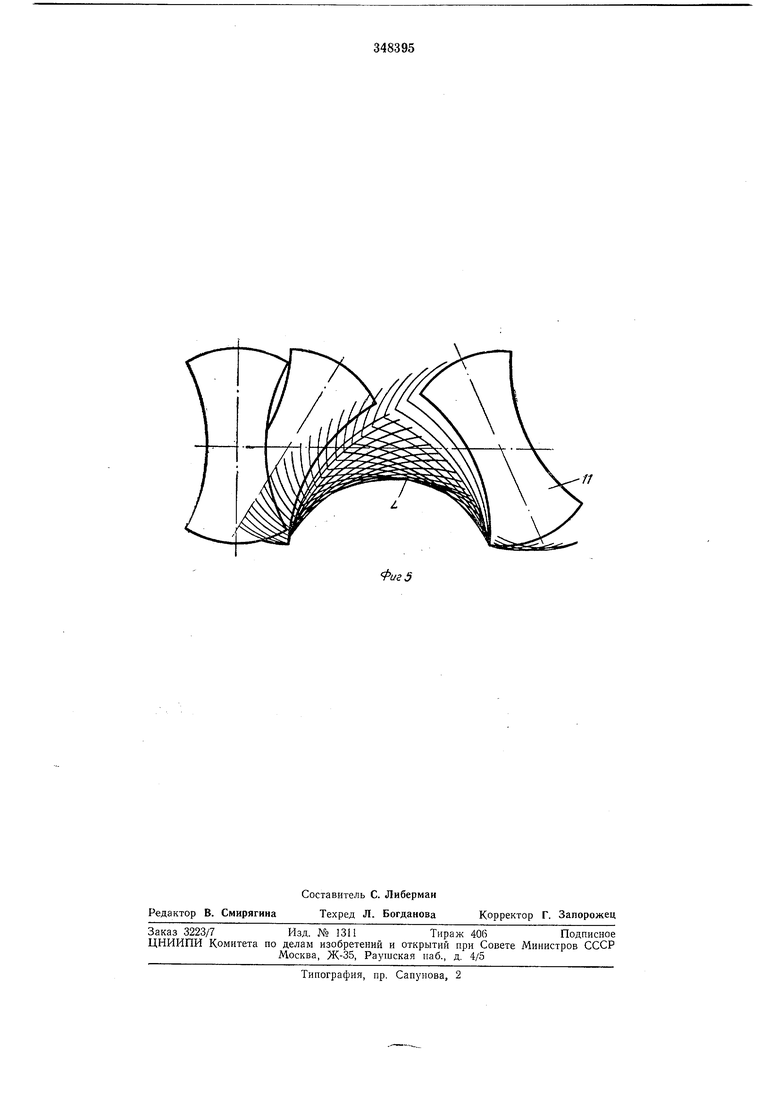

На фиг. 1 представлена принципиальная схема предлагаемого прибора; на фиг. 2 - прибор, общий вид; на фиг. 3 - электрическое устройство управления приводами, вид сверху и разрезы по А - А и Б - Б; на

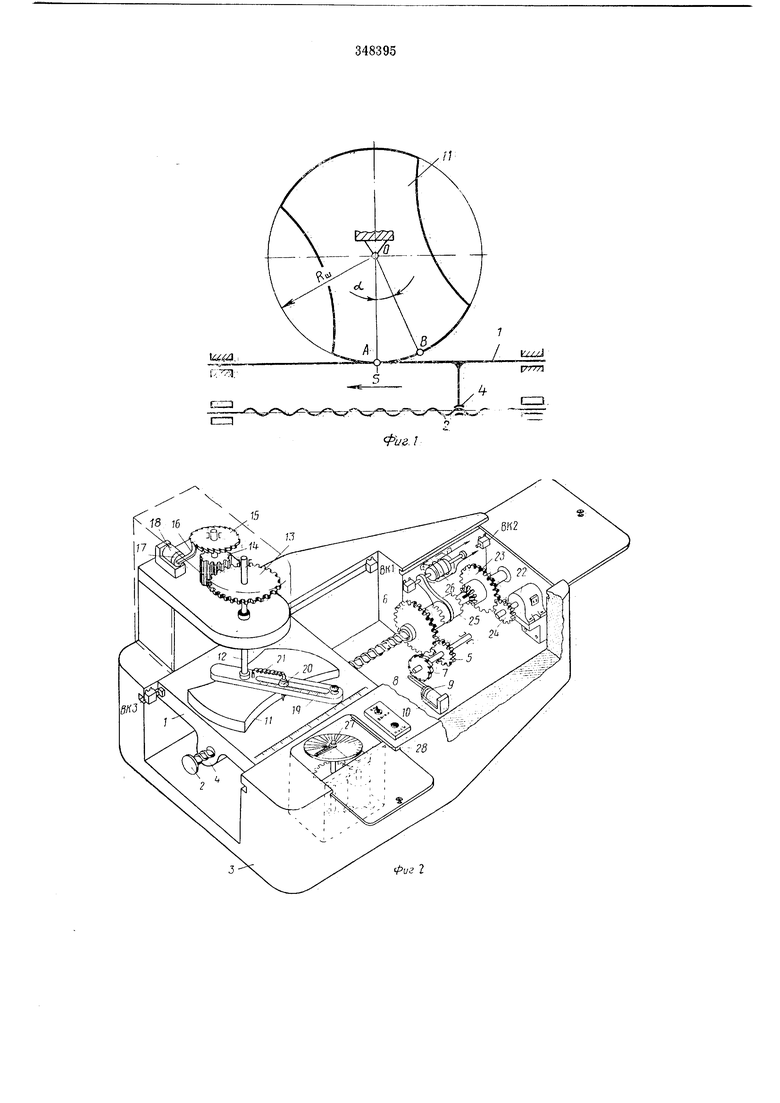

фиг. 4 - электрическая схема прибора; на фиг. 5 - кривые профиля изделия, получаемые при очерчивании профиля щаблопа.

Профиль нормального сечения исходной инструментальной поверхности червячных фрез определяется путем обкатки профиля обрабатываемого изделия определенного диаметра по плоскости.

При (повороте шаблона с радиусом обкатки 111, профиль которого соответствует сечению, перпендикулярному оси изделия, на единичный угол а относительное перемещение оси шаблона и стола / должно быть равно длине дуги АВ центрального едииичного угла АОВ

(фИ|Г. 1).

S AB Rni-apad(1)

В данном приборе это относительное перемещение достигается перемешеиием стола /, связанного с ходовым микровиитом 2, относительно оси шаблона. Из формулы (1) видно, что при повороте шаблонов различных ра,аиусов Ria иа единичный угол а стол должен перемеш.аться на различную величину. Зная эти величины, можно моделировать процесс обкатки изделий с различным диаметром обкатки.

Прибор для профилирозаиия червячных фрез включает стол /, который перемещается при помощи ходового винта 2, вдоль направляющих корпуса 3, га.йки 4, зубчатой пары 5 к 6, храпового колеса 7, собачки 8, связанной с якорем 9 и реле 10. Над столом / расположен шаблон //. Последний жестко закреплен на оси 12, которая вращается при помощи зубчатой нары 13 и 14, хранозого колеса 15 и собачки 16, связанной с якорем 17 реле 18.

Па оси 12 закреплено нишущее приспособление, содержащее рычаг 19, перо 2G и прижимную нружину 21.

Для быстрого яодвода и отвода стола в исходное положение служит электродвигатель 22, зубчатая пара 23 и 24 и муфта 25. Управляется зубчатая муфта 25 соленоидом 26. Управление поступательным перемещением стола и вращением оси 12 осуществляется электрическим устройством, состоящим из токонепрОЕОдяш,его диска 27, имеющего радиальные назы 28 разной длины, в которые вставлены пластины-контакты 29, и фигурного рЫчага 30, имеющего два продольных наза 31, вдоль которых могут перемещаться ползунь 32 с контактами 33.

Пластины 29 расположены так, что образуют 2 контактные группы. Пер|Вая контакгиая группа, расположен11ая ближе к центру диска 27, управляет вращательным движением щаблона 11, а вторая, расиоложениая дальше от центра, управляет поступательным движением стола. Диск 27 имеет два сектора: один сектор содержит два ряда токоироводящих контактов, а на другом секторе отсутствуют токопроводящие контакты. В центре диска 27 предусмотрено отверстие, через которое проходит вал 34. Па последнем, который помещен в радиальных подшипниках 35 и 36, расположенных ,в корпусе 37, закреплен фигурный рычаг 30. Корпус 57 прикреплен к диску 27 соосно с его центральным отверстием при помощи винтов 55.

31 фигурного рычага 30 контакт 55 с ползуном 32 может быть установлен в положение, соответствующее диаметру обкатываемого изделия, причем произведение показаний щкал 41 и 42 должно быть равно диаметру этого обкатываемого изделия.

При вращении фигурного рычага 30 контакты 33 замкнутся с пластинами 29 столько раз, сколько этих пластин расположено на соответствующем диаметре диска 27. А поскольку длина пластин 29 различная, то на разных диаметрах диска 27 их количество будет также различным. Количество замыканий контактов 33 с пластинами 29 при вращении фигурного рычага 30 определяет количество электрических импульсов тока, которое при помощи контактных колец 43 и 44, связанных при помощи гибких проводов и пластин с соответствующими контактами 55, и токосъемных пластин подается на исполнительные реле 10 и 18.

Процесс обкатки профиля изделия в приборе для профилирования червячных фрез осуществляется прерывисто. За один оборот рычага 30 при перемещении ползунов 32 над сектором диска 27, имеющим контактные пластины 29, вырабатываются импульсы тока для управления вращением шаблона // и поступательным движением стола /, а в моменты .вращения фигурного рычага 30 над сектором диска 27, на котором отсутствуют контактные пластины 29, при неподвижном столе фиксируется положение шаблона 11, которое необходимо для очерчивания профиля щаблона на формате миллиметровой бумаги, закрепленной на столе. Совокупность фиксированных положений щаблона // и стола / задает семейство кривых, огибающая к которым определяет профиль исходной инструментальной поверхности червячных фрез.

Каждый импульс тока первой группы импульсов с помощью исполнительного реле 18 поворачивает храповое колесо 15 на один зуб, а это соответствует повороту на оси 12 щаблоиа 11 на угол 0,01 рад. С целью повыщения точности и получеиия больщого числа фиксированных положений шаблона (628) за полный цикл обкатки, каждый импульс тока второй группы импульсов при повороте храпового колеса 7 на один зуб позволяет переместить продольно стол на 0,01 MAI. Это позволяет строить семейство кривых с расстоянием 0,01 мм между центрами соседних фиксир0:ва1шых положений щаблоиа //, при этом процесс обкатки осуществляется щаблоном в увеличенном масщтабе (М25:1 или М20:1).

Прибор имеет два однофазных электродвигателя неремеиного тока Д1 и Д2 (см. фиг. 4). При помощл двигателя Д1 приводится в движеиие рычаг 30, а при помощи двигателя Д2 быстро отводится стол в исходное положение.

контактор IK включает электродвигатель Д1, жестко связанный с рычагом 30. При вращении рычага 30 вырабатываются электрические импульсы тока. Каждому замыканию контакта 33 с пластиной 29 соответствует один импульс тока. При помощи устройства управления вырабатываются две группы импульсов электрического тока. Первая группа импульсов через вращающееся контактное устройство (ВК.У), подвижный контакт I подается на реле Р1, которое управляет вращательным движением шаблона, вторая группа импульсов через ВКУ, подвижный контакт II подается на реле Р2, управляющее поступательным перемещением стола /. Количество импульсов вырабатывается таким образом, чтобы воспроизводился процесс обкатки шаблона 11.

В крайнем правом положении стол нажимает на путевой выключатель BKl, цепь питания электродвигателя Д1 разрывается, и через нормально разомкнутый контакт этого выключателя замыкается цепь питания электромагнита ЭМ. Сердечник электромагнита переключает муфту 25, замыкает кнопку ВК2, через которую подается питание на обмотку контактора 2К. Контактор 2К включает электродвигатель Д2, после чего стол 1 перемещается в исходное положение. В крайнем левом положении стол нажимает на путевой выключатель ВКЗ, который разрывает цепь питания электромагнита, контактора 2К, и электродвигателя Д2. На этом цикл работы прибора заканчивается.

Работа прибора по определению профиля исходной инструментальной поверхности червячной фрезы с помощью шаблона 11, имеющего профиль соответствующий сечению, перпендикулярному оси изделия, заключается в следующем.

Закрепляют формат миллиметровой бумаги на столе /.

При крайнем левом положении стола закрепляют шаблон 11 на оси 12.

С помощью указателей с риской 40 и шкал 41 и 42 фигурного рычага 30 устанавливают величину диаметра обкатки, причем множитель на шкале 42 позволяет осуществлять обкатку шаблона 11, изготовленного в увеличенном масштабе (до М 25: 1).

Для включения прибора в работу включают кнопку «Пуск, при этом от электрод:вигателя начинает вращаться фигурный рычаг 30. При вращении рычага 30 над сектором диска 27 с двумя рядами пластин 29 вырабатываются импульсы тока, которые управляют вращением шаблона // и продольным перемещением стола таким образом, что при повороте шаблона на единичный угол стол переместится поступательно на величину, соответствующую процессу обкатки профиля изделия с определенным диаметром обкатки.

Во время вращения рычага 30 над сектоDOM диска 27, на котором отсутствуют пластины 29, вращение шаблона и продолыюе перемещение стола прекращаются. Время фиксированной остановки шаблона и стола необходимо для прочерчивания с помощью рычага 19 и пера 20 профиля шаблона 11. При полном цикле обкатки црибор позволяет в зависимости от требуемой точности получить максимально 628 фиксированных положений шаблона. При очерчивании профилей фиксированных положений шаблона получаем семейство кривых профиля изделия, огибающая к которым определяет профиль иормальиого сечения исходной инструментальной поверхности червячной фрезы.

После окончания цикла обкатки стол с помощью путевого выключателя возвращается в исходное левое положеиие. Остановка в исходном положении стола осуществляется иутевым выключателем ВКЗ.

Для увеличения точности прибор позволяет при обкатке шаблона, выполненного в масштабе 25:1, получать .максимально 628 фиксированных положений шаблона } и стола 1 с расстоянием между центрами соседних фиксированных положений шабло«а,

равным 0,01 мм.

ПредА1ет изобретения

1. Прибор для профилирования червячных фрез, содержащий иеремещающиеся один относительно другого стол и смонтированное на оси пишущее приспособление, отличающийся тем, что, с целью возможности определения криволинейных ирофилей исходных поверхностей червячных фрез, он снабжен

шаблоном, профиль которого соответствует нормальному сечению обрабатываемого изделия, расположеиныл «ад столом и жестко закрепленным на оси (Пишущего .приспособления, приводами для поворота шаблона и поступательного перемещения стола и электрическим устройством уиравления приводами, обеспечивающим выработку импульсов тока, при этом привод шаблона состоит из эле1ктромагнитного храпового механизма и зубчатой

передачи, привод стола из электромагнитного храпового механизма, винтовой пары и зубчатой передачи, а электромагнитные храповые механизмы приводов подключены к устройству управления.

2. Прибор по п. 1, отличающийся тем, что электрическое устройство управления приводами выполнено в виде неподвижного диска с центральным отверстием, имеющего на части своей плоскости (секторе) токопроводящие пластины-контакты различной длины, расположенные радиально двумя группами, одна из которых электрически связана с ириводом шаблона, а другая-с приводом стола, и фигурного рычага с переставными

по его пазам ползунами с коитактами, взаимодействующими с контактами диска, при этом рычаг укреплеи на валу, проходящем через центральное отверстие диска и приводимом во вращеиие от самостоятельного элект

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ МАГНИТОПРОВОДОВ | 1965 |

|

SU170104A1 |

| Агрегат для изготовления гнуто-пропильных деталей мебели | 1957 |

|

SU109496A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ПО ДЕРЕВУ | 1973 |

|

SU407728A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| Гравировальный полуавтомат | 1957 |

|

SU111676A1 |

| Прибор для профилирования червячных фрез | 1978 |

|

SU878467A1 |

| Фрезерный полуавтомат | 1975 |

|

SU507410A1 |

| Копировально-фрезерный станок, для обработки лонжеронов | 1941 |

|

SU64262A1 |

| Устройство для изготовления шаблона криволинейной детали | 1977 |

|

SU659132A1 |

| Способ шлифования конических колес со спиральными зубцами | 1937 |

|

SU54158A1 |

Л

ой 3

Даты

1972-01-01—Публикация