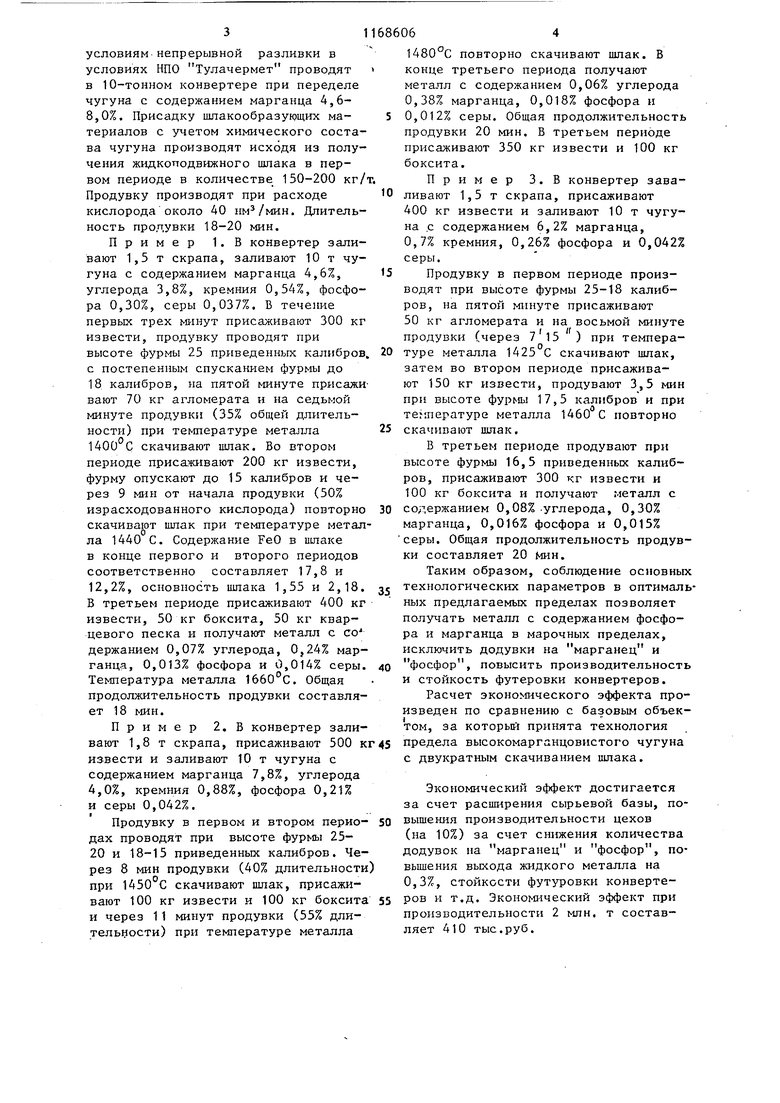

05 СХ) 05 Изобретение относится к черной металлургии, конкретнее к кислородно-конвертерному переделу чугуна с содержанием 4,6-8,0% марганца и 0,2-0,3% фосфора. Цель изобретения - получение остаточного содержания марганца в металле менее 0,40% и снижение коли чества додувок. Необходимым условием успешной дефосфорации (достижение в конечном металле менее 0,025% Р) является получение концентрации марганца в конце продувки менее 0,4%. Для получения низких концентраций марганца, следовательно, и фосфора необходимо остановку продувки для скачивания шлакЪ производить при минимальном содержании марганца в металле и оптимальном количестве жидкоподвкжного шлака с достаточно высокой окисленностыо и основностью Обеспечение относительно высокой ос новности ишака в первом и во втором периодах связано с условием дефосфорации расплава, хотя и отрицательно сказывается на полноте окисления марганца. Независимо от типа перерабатывае мого чугуна продувку расплава начинают при высоком полол ении фурмы с постепенным ступенчатым снижением. С целью наведения жидкоподвижного шлака с достаточной основностью и окисленностью и максимального удале ния марганца,в первом периоде проду ку ведут при ступенчатом снижении фурмы от 25 до 18 приведенных Калиб ров . Указанное положение фурмы обеспе чивает получение в ишаке в кошде первого периода 12-18% FeO, при содержании FeO менее 12% не достигают ся оптимальные условия для достиже1ЩЯ минимальных концентращ1Й фосфор и марганца в металле, а при содержа нии FeO более 18% наблюдаются выбро особенно в начале третьего периода. При положении фурмы в первом период ниже 25-18 приведенных калибров в шлаке получается менее 12% FeO и iim ки получаются густыми, а повышение положения фурмы выше указанных пределов приводит к выбросам шлака. Аналогичная картина наблюдается и во втором периоде. В зависимости от жидкоподвилшости скачиваемого ишака первого периода, т.е. от содержания в шлаке, главным образом, окислов железа, продувку во втором периоде целесообразно проводить при постоянном положении фурмы (при высоком содерлсаиии окиси железа фурму устанавливают на высоте 15, а при низком содержании окислов железа - на высоте 17,5 приведенных калибров) или при переменной высоте фурмы по ходу продувки в пределах 15-17,5 приведенных калибров. При положении фурмы ниже 15 приведенных калибров ишаки получаются густыми, плохо скачиваются, так как содержание окислов железа составляет менее 12%, При положении фурмы вьше 17,5 приведенных калибров содержание окислов лселеза составляет более 18%, что приводит к выбросам в начале третьего периода и снижению выхода жидкой стали. Влияние положения фурм1 1 во втором периоде на некоторые показатели процесса, приведено в таблице. Установленный расход извести позволяет основность шлака в 1соице первого и второго периодов в пределах 1,5-2,6, причем при меньшем расходе извести основность шлака получается ншке 1,5, а при большем более 2,2. Пределы основности ишака в первом и втором периодах выбрав из оптимального соотношения извести и кремнезема в шлаке, обеспечивающего достаточную жидкоподвижность шлака, степень дефосфорации и оптимальное содерлсаирхе окиси магния, при увеличении основности шлака более 2,2 при относительно низких температурах первого и второго периодов снижается жидкоподвижность шлака, а при основности менее 1,5 наблюдается в шлаке низкое содержание PjO и высокое содержание окиси магния, что ведет к размьтам футеровки, Предлагаемьм комплекс технологических параметров позволяет устойчиво получать содержание марганца менее 0,40%, а фосфора ниже 0,025% при температуре металла в конце продувки 1640-1680 С, Отклонение от оптимальных значений даже одного из основных параметров может привести к получению неудовлетворительных результатов. Опытные выплавки низко-углеродистых марок стали применительно к

условиям непрерывной разливки в условиях НПО Тулачермет проводят в 10-тонном конвертере при переделе чугуна с содержанием марганца 4,68,0%. Присадку шлакообразующих натериалов с учетом химического состава чугуна производят исходя из получения жидкоподвижного шлака в первом периоде в количестве 150-200 кг/ Продувку производят при расходе кислорода около АО . Длительность продувки 18-20 мин.

Пример 1. В конвертер заливают 1,5 т скрапа, заливают 10 т чугуна с содержанием марганца 4,6%, углерода 3,8%, кремния 0,54%, фосфора 0,30%, серы 0,037%. В течение первых трех минут присаживают 300 кг извести, продувку проводят при высоте фурмы 25 приведенных калибров с постепенным спусканием фурмы до 18 калибров, на пятой ьдануте присаживают 70 кг агломерата и на седьмой минуте продувки (35% общей длительности) при TeNmepaType металла скачивают шлак. Во втором периоде присаживают 200 кг извести, фурму опускают до 15 калибров и через 9 мин от начала продувки (50% израсходованного кислорода) повторно скачивают шлак при температуре металла 1440 С. Содержание FeO в шлаке в конце первого и второго периодов соответственно составляет 17,8 и 12,2%, основность шпака 1,55 и 2,18. В третьем периоде присаживают 400 кг извести, 50 кг боксита, 50 кг кварцевого песка и получают металл с со держанием 0,07% углерода, 0,24% марганца, 0,013% фосфора и 0,014% серы. Температура металла 1660 С. Общая продолжительность продувки составляет 18 мин.

Пример 2.В конвертер заливают 1,8 т скрапа, присаживают 500 к извести и заливают 10 т чугуна с содержанием марганца 7,8%, углерода 4,0%, кремния 0,88%, фосфора 0,21%

и серы 0,042%. I

Продувку в первом и втором периодах проводят при высоте фурмы 25- 20 и 18-15 приведенных калибров. Через 8 мин продувки (40% длительности при 1450°С скачивают шлак, присаживают 100 кг извести и 100 кг боксита и через 11 минут продувки (55% длительности) при температуре металла

1480°С повторно скачивают шлак. В конце третьего периода получают металл с содержанием 0,06% углерода 0,38% марганца, 0,018% фосфора и 0,012% серы. Общая продолжительность продувки 20 мин. В третьем периоде присаживают 350 кг извести и 100 кг боксита.

Пример З.В конвертер заваливают 1,5 т скрапа, присаживают 400 кг извести и заливают 10 т чугуна с содержанием 6,2% марганца, 0,7% кремния, 0,26% фосфора и 0,042% серы.

Продувку в первом периоде производят при высоте фурмы 25-18 калибров, на пятой минуте присаживают 50 кг агломерата и на восьмой минуте продувки (через ) при температуре металла 1425 С скачивают шлак, затем во втором периоде присаживают 150 кг извести, продувают 3,5 мин при высоте фурмы 17,5 калибров и при температуре металла 1460 С повторно скачивают шлак.

В третьем периоде продувают при высоте фурмы 16,5 приведенных калибров, присаживают 300 кг извести и 100 кг боксита и получают металл с содержанием 0,08% -углерода, 0,30% марганца, 0,016% фосфора и 0,015% серы. Общая продолжительность продувки составляет 20 мин.

Таким образом, соблюдение основны технологических параметров в оптималных предлагаемых пределах позволяет получать металл с содержанием фосфора и марганца в марочных пределах, исключить додувки на марганец и фосфор, повысить производительност и стойкость футеровки конвертеров.

Расчет экономического эффекта произведен по сравнению с базовым объектом, за который принята технология предела высокомарганцовистого чугуна с двукратным скачиванием шлака.

Экономический эффект достигается за счет расширения сырьевой базы, повышения производительности цехов (на 10%) за счет снижения количества додувок на марганец и фосфор, повьш ения выхода жидкого металла на 0,3%, стойкости футуровки конвертеров и т.д. Экономический эффект при производительности 2 млн. т составляет 410 тыс.руб.

Содержание окислов в конце второго периода, %

Количество плавок с выбросами, %

IСодержание окислов в конце продувки, %

12,1

17,8 24,3

1,9 12,3

0,31 0,27

0,46

0,39

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ производства стали из хромистого чугуна в конвертере | 1985 |

|

SU1257097A1 |

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| Способ производства стали в конверторе | 1979 |

|

SU771166A1 |

| Способ производства высокоуглеродистой стали | 1985 |

|

SU1346679A1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2000 |

|

RU2180006C2 |

| Шихта для флюса конверторной плавки | 1977 |

|

SU765370A1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1298256A1 |

СПОСОБ ПЕРЕДЕЛА МАРГАНЦОВИСТОГО ЧУГУНА В КИСЛОРОДНОМ КОНВЕРТЕРЕ, включающий продувку расплава кислородом в конвертере в три периода с двукратным скачиванием шлака, охлаждение плавки металлосодержащими добавками и присадку шлакообразующих материалов, отличающийся тем, что, с целью получения остаточного содержания марганца в металле менее 0,40% и снижения количества добавок, продувку в первом периоде ведут при ступенчатом уменьшении высоты фурмы от 25 до 18,0 приведенных калибров, а во втором периоде - при высоте фурмы 17,5 и 15,0 приведенных калибров, причем расход извести в указанные периоды составляет 30-50 и 1020 кг/т чугуна соответственно, а температура металла в конце первого (Л периода - 1400-1450°С.

| Способ получения алкильных эфиров нафтолов | 1927 |

|

SU14908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рудодобив и металлургия | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1985-07-23—Публикация

1982-10-14—Подача