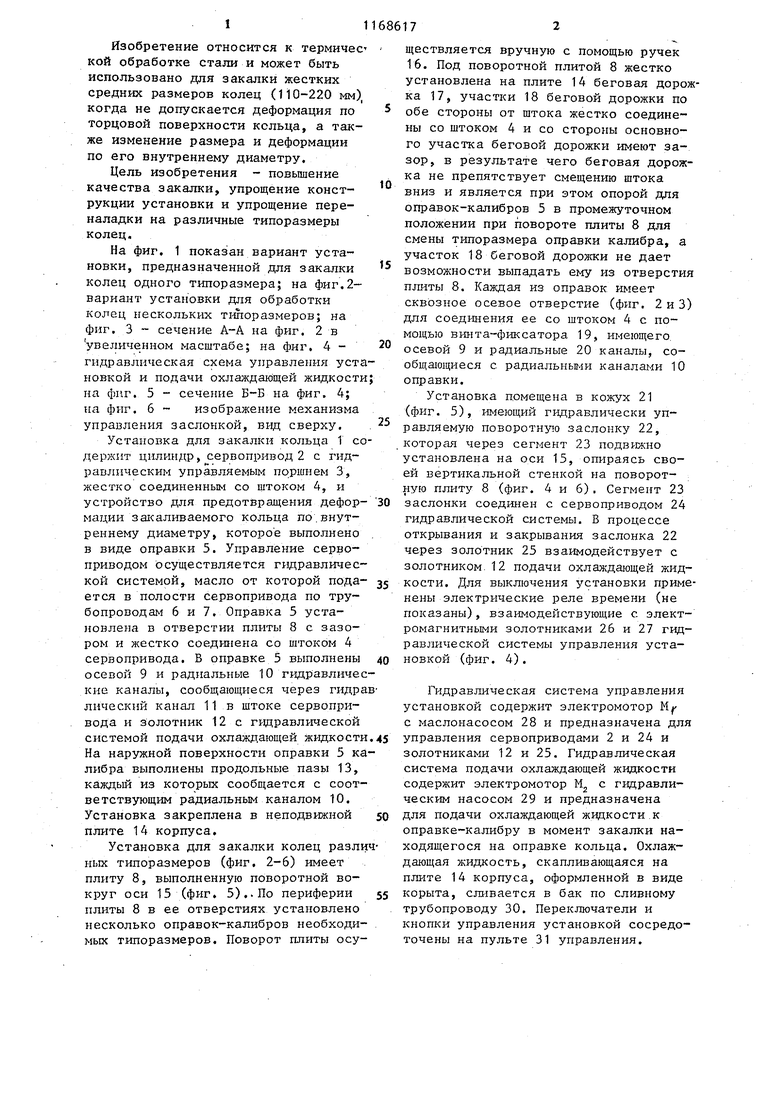

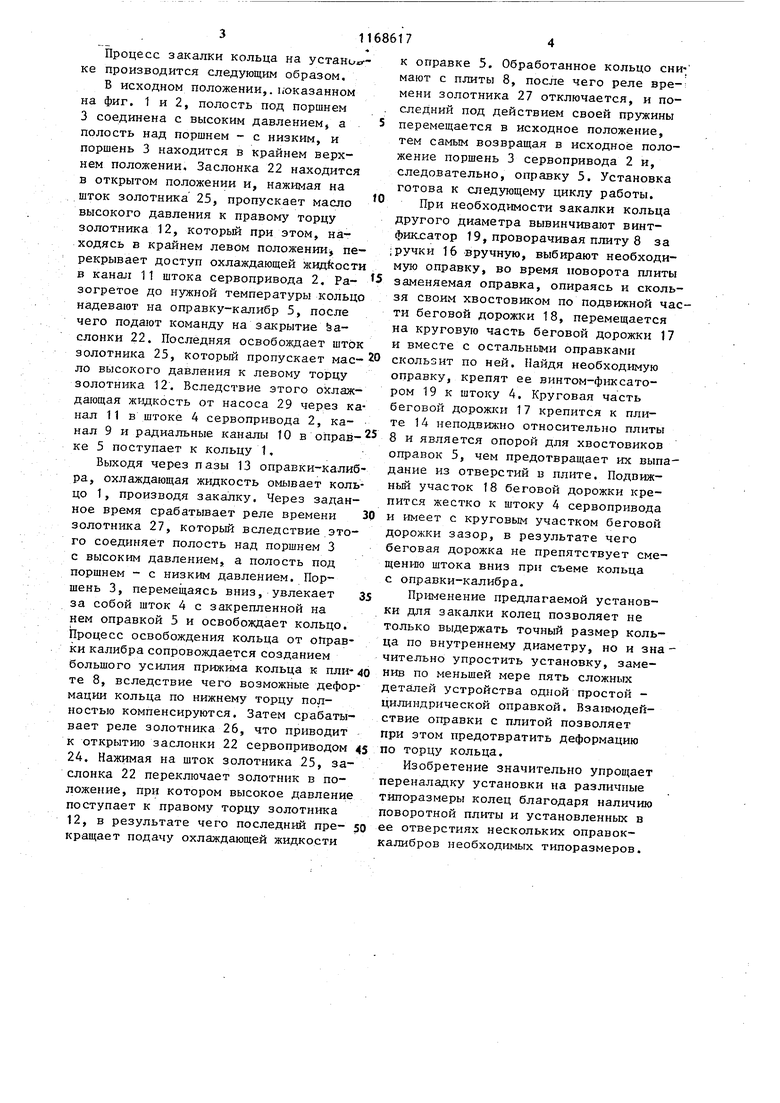

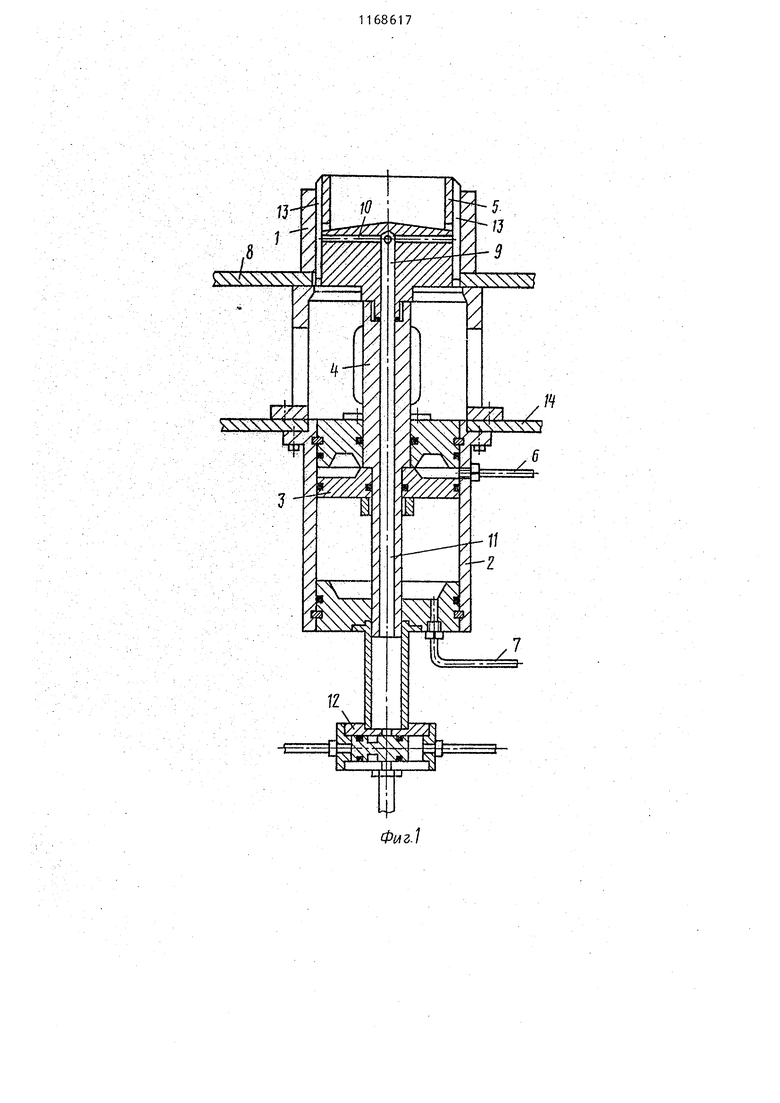

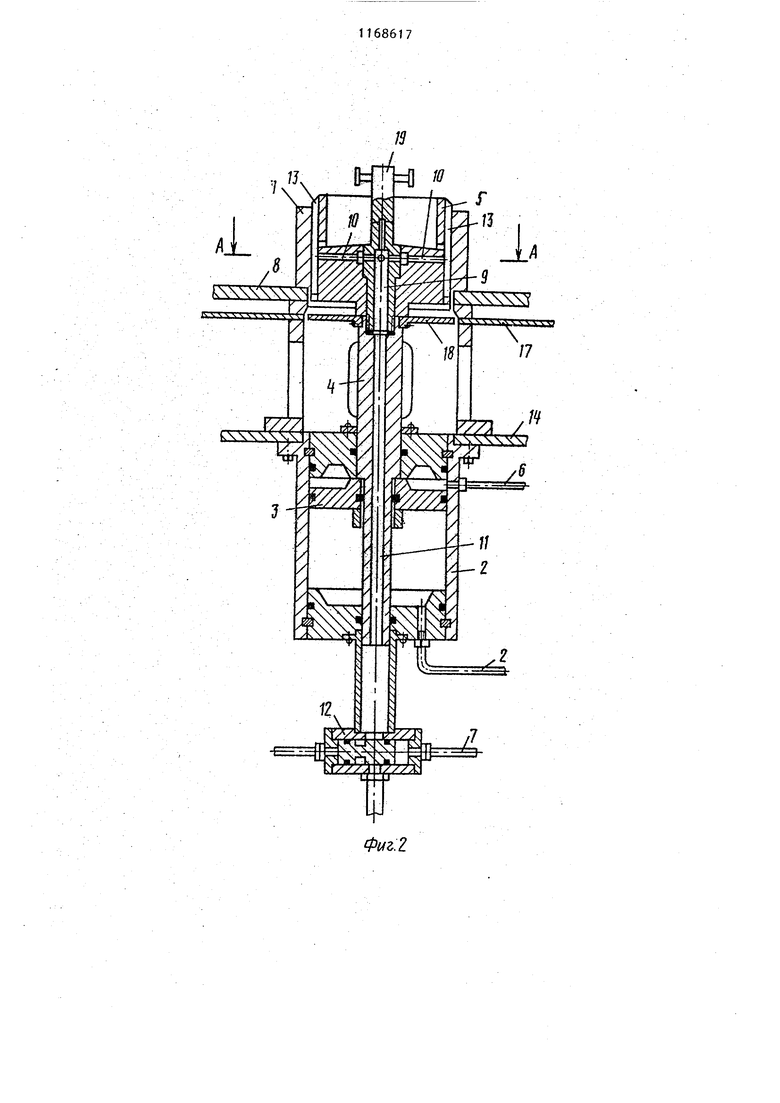

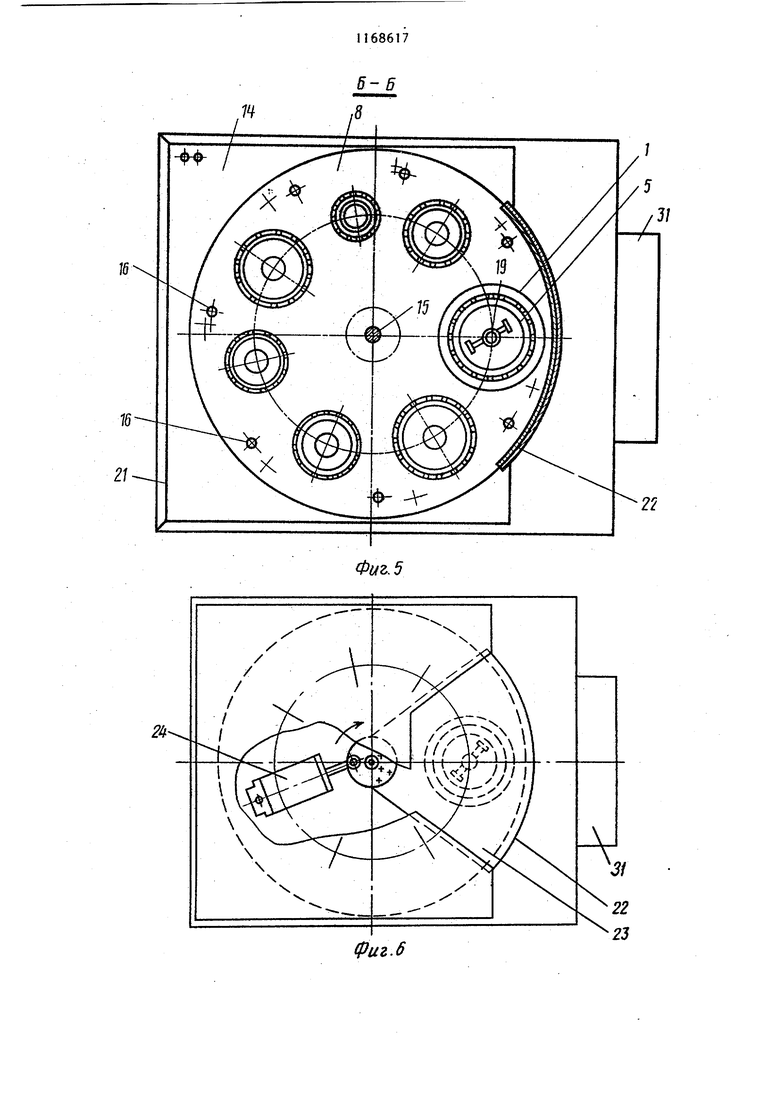

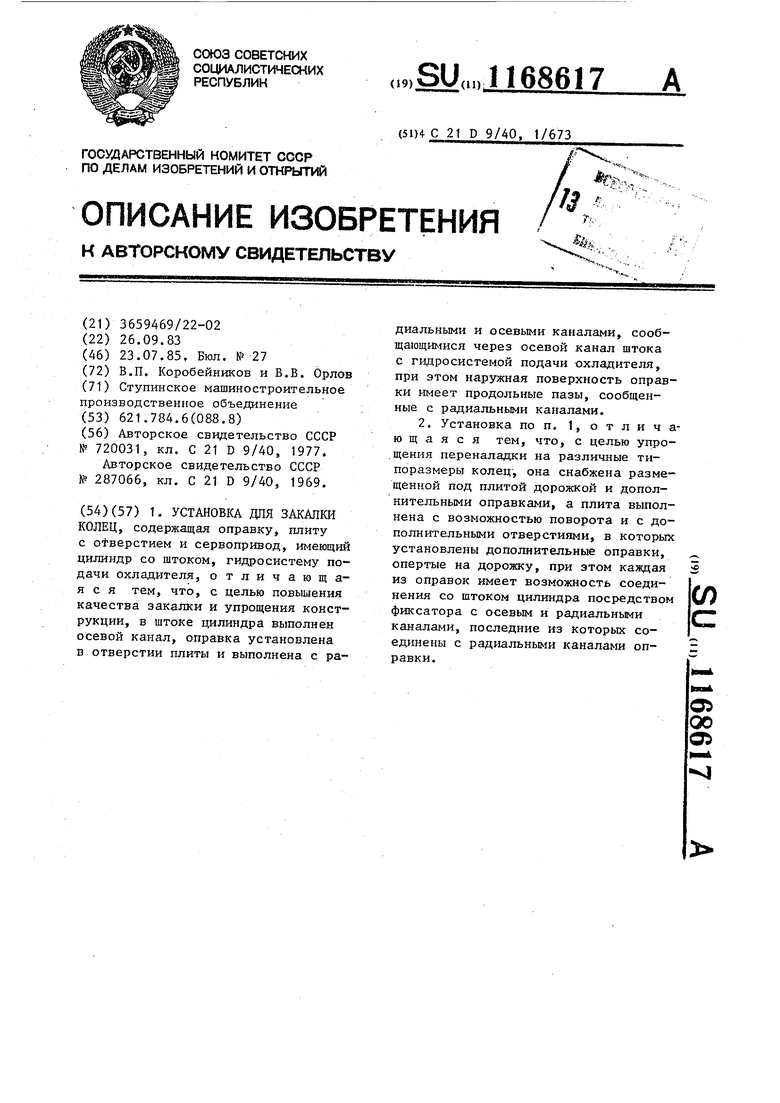

1 Изобретение относится к термичес кой обработке стали и может быть использовано для закалки жестких средних размеров колец (110-220 мм) когда не допускается деформация по торцовой поверхности кольца, а также изменение размера и деформации по его внутреннему диаметру. Цель изобретения - повышение качества закалки, упрощение конструкции установки и упрощение переналадки на различные типоразмеры колец. На фиг, 1 показан вариант установки, предназначенной для закалки колец одного типоразмера; на фиг.2 вариант установки для обработки колец нескольких тторазмеров; на фиг. 3 сечение А-А на фиг. 2 в увеличенном масштабе; на фиг. 4 гидравлическая схема управления уст новкой и подачи охлалсдающей жидкост на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - изображение механизма управления заслонкой, вцц сверху. Установка для закалки кольца Т с держит цилиндр, сервопривод 2 с гидравлическим управляемым поршнем 3, жестко соединенным со штоком 4, и устройство для предотвращения дефор мадии закаливаемого кольца по.внутреннему диаметру, которое выполнено в виде оправки 5. Управление сервоприводом осуществляется гидравличес кой системой, масло от которой пода ется в полости сервопривода по трубопроводам 6 и 7. Оправка 5 установлена в отверстии плиты 8 с зазором и жестко соедшшна со штоком 4 сервопривода. В оправке 5 выполнены осевой 9 и радиальные 10 гидравличе кие каналы, сообщающиеся через гидр лический канал 11 в штоке сервопривода и золотник 12с гвдравлической системой подачи охлаждающей жидкост На наружной поверхности оправки 5 к либра выполнены продольные пазы 13, каждый из которых сообщается с соот ветствующим радиальным каналом 10. Установка закреплена в неподвижной плите 14 корпуса. Установка для закалки колец разл ных типоразмеров (фиг. 2-6) имеет плиту 8, выполненную поворотной вокруг оси 15 (фиг. 5)..По периферии плиты 8 в ее отверстиях установлено несколько оправок-калибров необходи мых типоразмеров. Поворот плиты осу 17 ществляется вручную с помощью ручек 16. Под поворотной плитой 8 жестко установлена на плите 14 беговая дорожка 17, участки 18 беговой дорожки по обе стороны от штока жестко соединены со штоком 4 и со стороны основного участка беговой дорожки имеют зазор, в результате чего беговая дорожка не препятствует смещению штока вниз и является при этом опорой для оправок-калибров 5 в промежуточном положении при повороте плиты 8 для смены типоразмера оправки калибра, а участок 18 беговой доронски не дает возможности выпадать ему из отверстия плиты 8. Каждая из оправок имеет сквозное осевое отверстие (фиг. 2 и 3) для соед1-шения ее со штоком 4 с помощью винта-фиксатора 19, имеющего, осевой 9 и радиальные 20 каналы, сообщающиеся с радиальными каналами 10 оправки. Установка помещена в кожух 21 (фиг. 5), имеющий гидравлически управляемую поворотную заслонку 22, которая через сегмент 23 подвижно установлена на оси 15, опираясь своей вертикальной стенкой на поворотную плиту 8 (фиг. 4 и 6), Сегмент 23 заслонки соединен с сервоприводом 24 гидравлической системы. В процессе открывания и закрывания заслонка 22 через золотник 25 взаимодействует с золотником 12 подачи охлаждающей жидкости. Для выключения установки применены электрические реле времени (не показаны), взаимодействующие с электромагнитными золотниками 26 и 27 гидравлической системы управления установкой (фиг. 4). Гидравлическая система управления установкой содержит электромотор М с маслонасосом 28 и предназначена для управления сервоприводами 2 и 24 и золотниками 12 и 25. Гидравлическая система подачи охлаждающей жидкости содержит электромотор М с гидравлическим насосом 29 и предназначена для подачи охлаждающей жидкости к оправке-калибру в момент закалки находящегося на оправке кольца. Охлаждающая жидкость, скапливающаяся на плите 14 корпуса, оформленной в виде корыта, сливается в бак по сливному трубопроводу 30. Переключатели и кнопки управления установкой сосредоточены на пульте 31 управления. Процесс закалки кольца на устаниоке производится следующим образом. В исходном положении,. 1юказанном на фиг. 1 и 2, полость под поршнем 3 соединена с высоким давлением, а полость над поршнем - с низким, и поршень 3 находится в крайнем верхнем положении. Заслонка 22 находится в открытом положении и, нажимая на шток золотника 25, пропускает масло высокого давления к правому торцу золотника 12, которьй при этом, находясь в крайнем левом положении перекрывает доступ охлаждающей жидйости в канал 11 штока сервопривода 2. Разогретое до нужной температуры кольцо надевают на оправку-калибр 5, после чего подают команду на закрытие Заслонки 22. Последняя освобождает шток золотника 25, который пропускает маело высокого давления к левому торцу золотника 12. Вследствие этого оХлаждагощая жвдкость от насоса 29 через ка нал 11 в штоке 4 сервопривода 2, канал 9 и радиальные каналы 10 в оправ- ке 5 поступает к кольцу 1, Выходя через пазы 13 оправки-калиб ра, охлаждающая жидкость омывает коль цо 1, производя закалку. Через заданное время срабатывает реле времени золотника 27, которьй вследствие этого соединяет полость над поршнем 3 с высоким давлением, а полость под поршнем - с низким давлением. Поршень 3, перемещаясь вниз, увлекает за собой шток 4 с закрепленной на нем оправкой 5 и освобождает кольцо. Процесс освобождения кольца от оправки калибра сопровождается созданием большого усилия прижима кольца к пли те 8, вследствие чего возможные дефо мации кольца по нижнему торцу полностью компенсируются. Затем срабаты вает реле золотника 26, что приводит к открытию заслонки 22 сервоприводом 24. Нажимая на шток золотника 25, за слонка 22 переключает золотник в положение, при котором высокое давлени поступает к правому торцу золотника 12, в результате чего последний прекращает подачу охлаждающей жидкости к оправке 5. Обработанное кольцо сни/ мают с плиты 8, после чего реле вре-: мени золотника 27 отключается, и последний под действием своей пружины перемещается в исходное положение, тем самым возвращая в исходное положение поршень 3 сервопривода 2 и, следовательно, оправку 5. Установка готова к следующему циклу работы. При необходимости закалки кольца другого диаметра вывинчивают винтфик-сатор 19, проворачивая плиту 8 за ручки 16 вручную, выбирают необходимую оправку, во время поворота плиты заменяемая оправка, опираясь и скользя своим хвостовиком по подвижной части беговой дорожки 18, перемещается на круговую часть беговой дорожки 17 и вместе с остальными оправками скользит по ней. Найдя необходимую оправку, крепят ее винтом-фиксатором 19 к штоку 4. Круговая часть беговой дорожки 17 крепится к плите 14 неподвижно относительно плиты 8 и является опорой для хвостовиков оправок 5, чем предотвращает их выпадание из отверстий в плите. Подвижньй участок 18 беговой дорожки крепится жестко к штоку 4 сервопривода и имеет с круговым участком беговой дорожки зазор, в результате чего беговая дорожка не препятствует смещению штока вниз при съеме кольца с оправки-калибра. Применение предлагаемой установки для закалки колец позволяет не только выдержать точный размер кольца по внутреннему диаметру, но и зна чительно упростить установку, заменив по меньшей мере пять сложных деталей устройства одной простой цилиндрической оправкой. Взагп-юдействие оправки с плитой позволяет при этом предотвратить деформацию по торцу кольца. Изобретение значительно упрощает переналадку установки на различные типоразмеры колец благодаря наличию поворотной плиты и установленных в ее отверстиях нескольких оправоккалибров необходимых типоразмеров.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2062932C1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ БЕГОВОЙ ДОРОЖКИ И БОРТОВЫХ КОЛЕЦ ИЗ ИЗНОШЕННЫХ АВТОПОКРЫШЕК | 1992 |

|

RU2044649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ КОЛЕЦ, содержащая оправку, плиту с офверстием и сервопривод, имеющий цилиндр со штоком, гидросистему подачи охладителя, отличающаяся тем, что, с целью повышения качества закалки и упрощения конструкции, в штоке цилиндра выполнен осевой канал, оправка установлена в отверстии плиты и выполнена с радиальными и осевыми каналами, сообщающимися через осевой канал штока с гидросистемой подачи охладителя, при этом наружная поверхность оправки имеет продольные пазы, сообщенные с радиальными каналами. 2. Установка по п. 1, о т л и ч аю щ а я с я тем, что, с целью упро.щения переналадки на различные типоразмеры колец, она снабжена размещенной под плитой дорожкой и дополнительными оправками, а плита выполнена с возможностью поворота и с дополнительными отверстиями, в которых установлены дополнительные оправки, опертые на дорожку, при этом каждая из оправок имеет возможность соеди(Л нения со штоком цилиндра посредством фиксатора с осевым и радиальными каналами, последние из которых соединены с радиальными каналами оправки. о оо о:

15 Zi

| Устройство для бездеформационной закалки колец | 1977 |

|

SU720031A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU287066A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-23—Публикация

1983-09-26—Подача