1

Изобретение относится к термической обработке стали к может быть использовано для бездеформационной закалки нежестких колец подшипников качения при iiarpeBB в высокопроизводительных зака- лочных печах с большой частотой выдачи колец.

Известно устройство бездеформацион- ной закалки колеи, содержащее пресс, ванну С охлаждающей жидкостью и замк- нутый жесткий контур, в который с помощью пресса вводятся закаливаемые кольца l .

Наиболее близким по технической сущности к предложенному изобретению является устройство, содержащее ванну, пресс для закалки, матрица которого установлена с возможносПзЮ перемещения на направляющих параллельно ее оси L2j .

Недостаток известных устройств состоит в слодующом.

Известно, что величина усилил для ianpeccoBKU кол-Ц в калиГ рующую матзиду прямо пропорциональна количеству

колец, одновременно находящихся в матрице. В то же время количество колец, одновременно находящихся и матрице при заданной продолжительности пребьц5ання В ней, прямо пропорционально частоте поступлення колец из печи. Следовательно, мощность пресса должна быть прямо пропорциональна частоте выхода колец из печи. Таким образом, Hcnojibv-aoBanne указанных устройств с современным высокопроизводительными закалоч Ш1Мн печами требует применения в таких устройствах мощного и быстроходного пресса. Это значительно усложняет и удорожает устройство в целом.

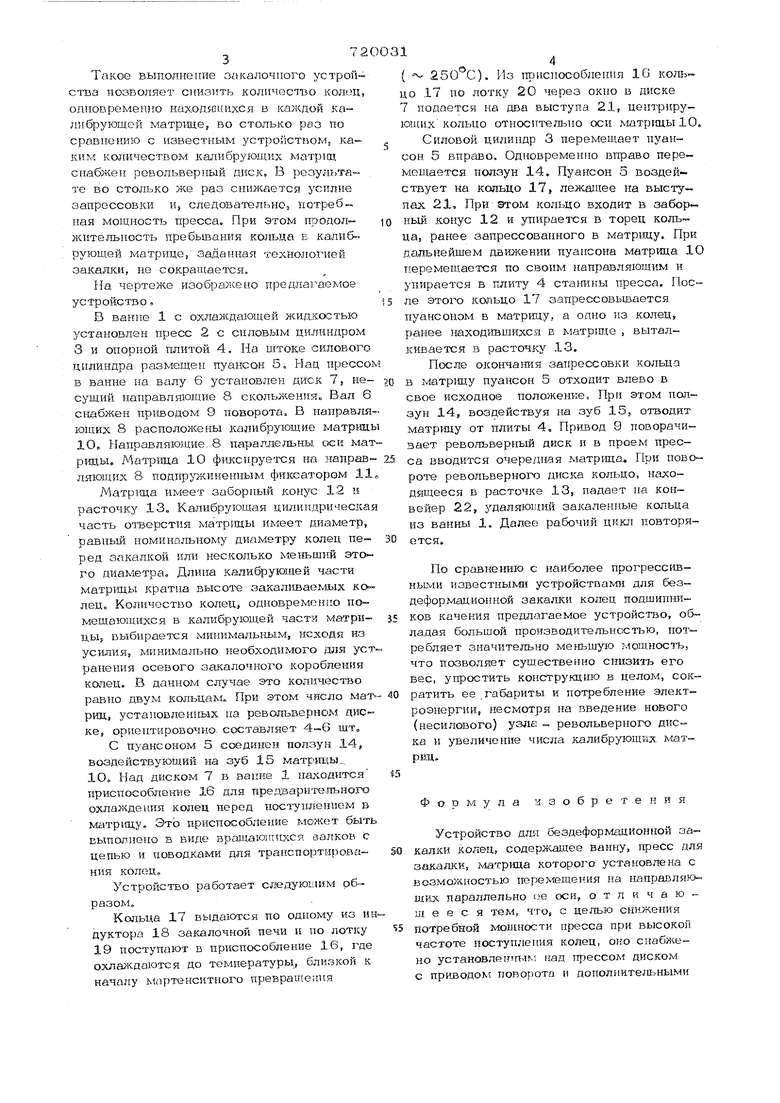

Целью изобретения является снижение потребной мощности пресса при высокой частоте поступления колец.

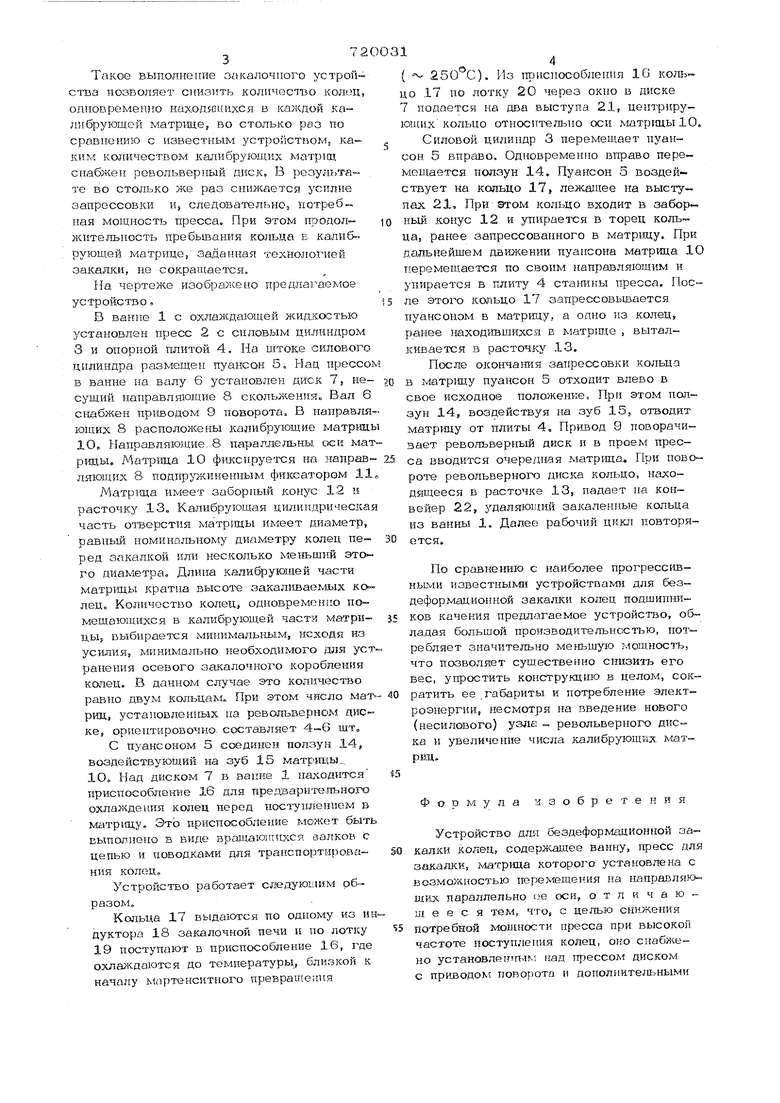

Цель достигается тем, что устройство снабжено установленным в ваино нпд прессом диском с приводом поворота и дополнительными млтр1шами, расположенными по окружности диска. 1 акое выполнение закалочного устройства позволяет снизт ть количес1во колон, одновременло находящихся в каждой калибрующей , во столько раз по сравнению с известным устройством каким количеством калибрующих матриц снабжен револьверный диск, В резу.Пг,та те во столько же раз снижается усплие запрессовки и, следовательнОз потребная мощность пресса. При этом продолжительность пребывания кольца Б калибрующей матрице, заданная технологией закалки, не сокращается. На чертеже изображено предла1 аемое устройство, В ванне 1 с охлаждающей жидкостью установлен пресс 2 с силовым цилиндром 3 и опорной плитой 4. На штоке силового цилиндра размещен пуансон 5. Над прессо в ванне на валу 6 установлен диск 7, несущий направляющие 8 скольжения Вал 6 снабжен приводом 9 поворота В направля ющих 8 расположены калибрующие матриц 1О Направляющие. 8 иарал-лельны. оск ма р1щы. Матрица 10 фиксируется на неправ ляющих 8 подпружиненным фиксатором 11 Матрвда имеет заборный конус 12 и расточку 13„ Калибрующая лилипдрическа часть отверстия матрицы имеет диаметр, равный номинальному диаметру колец пе ред закалкой или несколько меньщий это го диаметра. Длина калибрующей части матр1зды кратна высоте закаливаемых ко лец. Количество колец, одновремен хо помещающихся в калибрующей части матрии.Ы5 выбирается минимальным, исходя из усилия, минимально необходимого для уст ранения осевого закалочного коробления колец, В данном случае это количество равно двум кольцам. При этом чйсло мат риц, установленных на револьверном диске, ориентировочно составляет 4-6 шт„ С пуансоном 5 соединен ползун 14, воздействующий на зуб 15 матрии1Ы., 1О Над диском 7 в ванне 1 находится приспособление 16 для предзарите.гпьного охлаждения колец перед поступлением в матр1щу. Это приспсх:об;1ение может быть выполнено в виде вращающихся аалков с цепью и поводками для транспортирования колец, Устройство работает следующим образом. Кшгсца 17 выдаются по одному из ин дуктора 18 закалочной печи и по лотку 19 поступают в приспособление 16, где охлаждаются до температуры, близкой к началу мартенситного преврашемия ( 250 С). Из приспособления 16 кольцо 17 по лотку 20 через окно в диске 7 подается на два выступа 21, центрирующих кольцо отност лязио оси матрицы 10. Силовой цилиндр 3 перемещает пуансон 5 вправо. Одновременно вправо перемещается ползун 14. Пуансон 5 воздействует ма кольцо 17, лежалгее на высту пах 21, При этом кольцо входит в заборный конус 12 и упирае1х;я в торец кольца, ранее запрессованного в матртщу. При дальнейщем движении пуансона матрица 10 перемещается по своим направляющим и упирается в плиту 4 пресса. После этого кольцо 17 запрессовьшается пуансоном в матрицу, а одно из колец, ранее находивщихся в матргоде , выталкивается в расточку 13. После окончания запрессовки кольца в матр1щу пуансон 5 отходит влево в свое исходное положение. При этом папзун 14, воздействуя на зуб 15, отводит матр}шу от плиты 4., Привод 9 поворачивает револьверный диск и в проем пресса вводится очередная матрвда. При повороте револьверного диска кольцо, находящееся в расточке 13, падает на конвейер 22, удаляюитий закаленные кольца из ванны 1. Далее рабочий цикл повторяется. По сравнению с и.аиболее прогрессивными известными устройствами для бездеформационной закалки колец подщипников качения предлагаемое устройство, обладая большой производительностью, потребляет значительно меньщую мощность, что позволяет существенно снизить его вес, упростить конструкцию в целом, сократить ее .габариты и потребление электроэнергии, несмотря на введение нового (несилового) узла . револьверного диска и увеличение числа калибрующих матршх. Формула изобретения Устройство дл;т бездеформационной закалки колец, содержащее ванну, пресс для закал1си, матрица которого установлена с возма)К.иостью перемещения на направляющих параллельно ее оси, отличающееся тем, что, с целью снижения потребной мощности пресса при высокой частоте поступления колец, снабжено установле гг.1к; цад птэессоь диском с приводом поворота и дополнительными

матрицами, расположенными по окружности диска.

Источники информации, принятые во внимание при э сспертизе

1. Авторское свидетельство СССР N9 395441, кл. С 21 D 1/62, 1074. 2. Авторское свидетельство СССР N9 570647, кл. С 21 D 1/62, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Линия для бездеформационной закалки колец подшипников качения | 1990 |

|

SU1793179A1 |

| Устройство бездеформационной закалки колец | 1983 |

|

SU1134614A1 |

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| Бандаж для матриц | 1973 |

|

SU483185A1 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Закалочный пресс для колец подшипников | 1974 |

|

SU487951A1 |

Авторы

Даты

1980-03-05—Публикация

1977-11-10—Подача