Изобретение относится к черной металлургии, конкретно к подготовке материалов к плавке, а именно для произ8одства йар- ганцевых сплавов.

Известны брикеты для производства марганцевых ферросплавов, содержаТВйЙе компоненты, мас.%: газовый уголь 5-10; коксовая мелочь 20-30; сульфитно-спиртовая барда (ССБ) 8-13); марганецсодержа- щий компонент - остальное.

Недостатком известного состава брикетов является низкое извлечение в сплав марганца и кремния, а также невысока ШР ханическая прочность получаемого сплйбЗГГ

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является шихта для приготовления марганецсодержзщих брикетов следующего состава, мас.%: марганецсодержащая пыль фильтров ферросплавных печей 35-7Б; марганецсодержэщий компонент 5-40; связующее - вода 20-25.

Недостатками данного состава брикетов являются низкое извлечение в сплав марганца и кремния, низкие значения механической (прочности и раскислительной способности получаемого сплава.

Цель изобретения - повышение извлечения марганиа и кремния в сплав, а также механической прочности и раскислительной способности получаемого сплава.

Поставленная цель достигается тем, что брикеты для производства марганцевых сплавов, включающие марганцевую пыль фильтров ферросплавных печей, марган:. - содержащий компонент и связующее - воду, дополнительно содержит датолитовый концентрат, а в качестве связующего - ССБ, при следующем соотношении компонентов, мас.%: пыль фильтров ферросплавных печей от производства марганцевых сплавов 16-38; датолитовый концентрат 2-15; ССБ 6-9; маргзнецсодержащий материал - остальное.

С

Все компоненты, входящие в состав брикетов, являются полезными при выплавке марганцевых ферросплавов.

Введение в состав брикетов дэтолито- вого концентрата, содержащего, %: 17,8; SI02 31,6; СаО 36,8; Р 0,015,спасобет- вует повышению извлечения марганца и кремния, а также механической прочности и раскислительной способности получаемого сплава.м „

Исследование Структур шлаковых расплавов системы Мп - SI02 показало, что добавка оксида бора приводит к резкому уменьшению вязкости шпзкового расплава, что влечет улучшение осаждения корольков восстановленного металла. Являясь сильным разжижителеМ) оксид борз позволяет не только снизить вязкость шлака и уменьшить потери металла со шлаком, но и обеспечивает увеличение скорости и степени восстановления марганца и кремния. Оксид бора в указанном шлаковом расплаве повышает скорость диффузии кремнекислород- ных анионов и их перестройку. Бор, замещая кремний в кремнекислородных комплексах, способствует более полному восстановлению кремния.

Совместное присутствие в брикетах датолитового концентрата, пыли фильтров ферросплавных печей от производства мэр- ганцевых сплавов (содеожание, мас.%: Mrv 26-45; SI02 10-28; СаО 2-8; 2-7; МдО 1-3; РеаОз 2-8; ZNaa + «20 5-10; С 3-5; Р 0,1-0,3, которая кроме Мп содержит определенное количество углерода и окислы ще- лочноземельныхметаллов)и

марганцеворудного материала, значительно улучшают, условия восстановительных . процессов при выплавке марганецсодержа- щих ферросплавов. При этом присутствие Na20 и KzO способствует улучшению горения электрической дуги, стабилизируя электрический режим процесса.

Указанные факторы создают благоприятные условия для совместного восстанов- ления марганца и кремния и трудновосстанавливаемого (при обычных условиях плавки марганцевых ферросплавов) бора. Поэтому в зависимости от содержания дато- литового концентрата в брикетах в сплав переходит 0,1-0,8% бора, который со своей стороны способствует повышению механической прочности и раскислительной способности получаемого сплава.

Как известно, в условиях восстанови- тельной плавки марганцевых сплавов, 20- 30% содержащихся в шихте фосфора переходит в газовую фазу, остальное количество фосфора восстанавливается и переходит в сплав. Фосфидная эвтектика

располагаясь по принципам зерен сплава при его мзмельчени прмводит к снижению механической прочности сплава.

Бор, являясь поверхностно-активном элементом (в указанных количествах), вытеснит фосфор с границ в объем зерен и этим обеспечит очищение границ от фосфоров, что будет способствовать повышению механической прочности сплава, С другой стороны наличие в сплаве поверхностно-активного элемента повышает его раскисли- тельнуюспособность.

При содержании в брикетах менее 2% датолитового концентрата не обеспечена требуемая вязкость шлака для осаждения корольков металла, а также не будет обеспечиваться требуемое количество бора в сплаве, что приводит к снижению восстановления Мп и Si, а т.-жже к низкому содержанию бора в сплаве.

При содержании датолитового концентрата более 15% не происходит дальнейшее снижение вязкости шлака. При этом в сплаве образуются адсорбционные слои бора разной толщины, что способствует снижению механической прочности сплава.

Ввод в состав брикетов менее 16% пыли фкльтроа ферросплавных печей от производства марганцевых сплавов не обеспечиваеттребуемогоколичестващелочноземельных окислов и углерода и получзчие в сплаве 0,1-0,8% бора и приводит к снижению его механической прочности м раскислительной способности.

При содержании в брикетах более 38% указанной пыли ухудшается процесс брикетирования, что снижает технико-экономические показатели производства.

Пределы содержания связующего - ССБ определены экспериментальным путем. Содержание ССБ а брикетах менее 6% не обеспечивает необходимую прочность брикетов, брикеты рассыпаются на колошнике, что приводит к снижению извлечения марганца и кремния, а следовательно и бора Более 9% ССБ нецелесообразно ввиду нарушения процесса брикетирования.

С учетом физических свойств датол то- soro концентрата, марганецсодержащей пыли и связующего предложенное их соотношение обеспечивает улучшение процесса выплавки марганцевых ферросплавов, а также их качества.

Пример. В лабораторных условиях на прессе ПСУ-10 изготовлены и предлагаемые и известные брикеты.

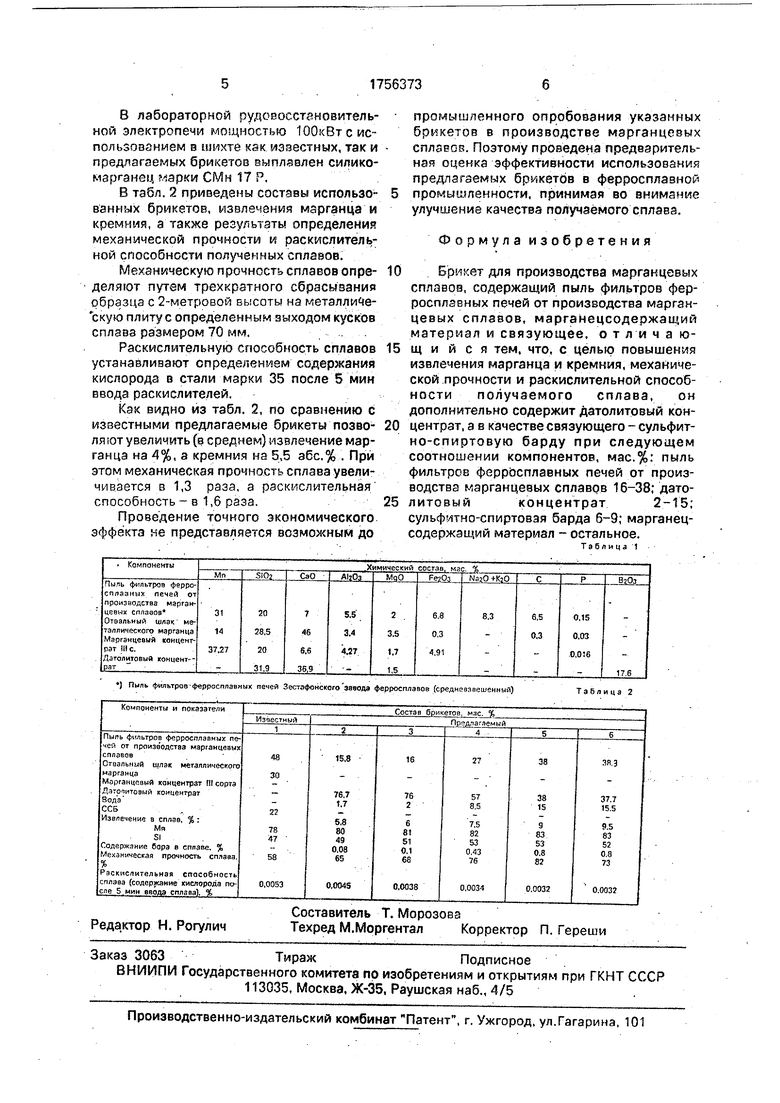

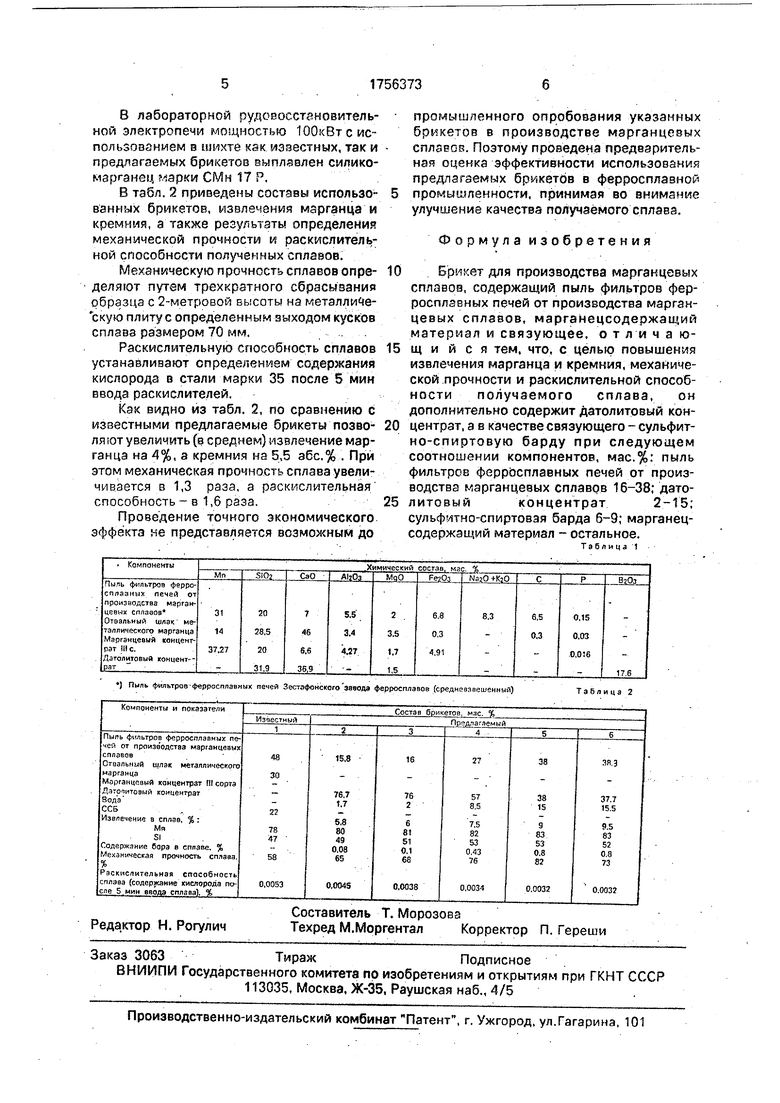

Химический состав брикетируемых ма- териало8 приведем в табл. 1.

В лабораторной рудовосстановитель- ной электропечи мощностью 100кВт с использованием в шихте как известных, так и предлагаемых брикетов выплавлен силико- марганец «арки СМн 17 Р,

В табл. 2 приведены составы использо- ванных брикетов, извлечения марганца и кремния, а также результаты определения механической прочности и раскислитель- ной способности полученных сплаэов.

Механическую прочность сплавов опре- делают путем трехкратного сбрасывания образца с 2-метровой высоты на металличе- скую плиту с определенным выходом кусков сплава размером 70 мм.

Раскислительную способность сплавов устанавливают определением содержания кислорода в стали марки 35 после 5 мин ввода раскислителей.

Как видно из табл. 2, по сравнению с известными предлагаемые брикеты позво- ля ют увеличить (в среднем) извлечение марганца на А%, а кремния на 5,5 абс.% . При этом механическая прочность сплава увеличивается в 1,3 раза, а разделительная способность - в 1,6 раза.

Проведение точного экономического эффекта не представляется возможным до

промышленного опробования указанных брикетов в производстве марганцевых сплавов. Поэтому проведена предварительная оценка эффективности использования предлагаемых брикетов в ферросплавной промышленности, принимая во внимание улучшение качества получаемого сплава.

Формула изобретения

Брикет для производства марганцевых сплавов, содержащий пыль фильтров ферросплавных печей от производства марганцевых сплавов, марганецсодержащий материал и связующее, отличающийся тем, что, с целью повышения извлечения марганца и кремния, механической прочности и раскислительной способности получаемого сплава, он дополнительно содержит датолитовый концентрат, а в качестве связующего -сульфитно-спиртовую барду при следующем соотношении компонентов, мас.%: пыль фильтров ферросплавных печей от производства марганцевых сплавов 16-38; датолитовыйконцентрат2-15;сульфатно-спиртовая барда 6-9; марганецсодержащий материал - остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| Шихта для приготовления брикетов для производства марганцевых сплавов | 1987 |

|

SU1564200A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| Шихта для приготовления марганецсодержащих брикетов | 1987 |

|

SU1475948A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

Использование: подготовка материалов к плавке, в частности при производстве марганцевых сплавов. Сущность изобретения1 брикет для производства марганцевых сплавов содержит, мас,%: пыль фильтров ферросплавных печей от производства марганцевых сппзвов 16-38, датолитовый концентрат 2-15, сульфитно-спиртовую барду 6-9 и марганецсодержащий материал - остальное. Использование брикетов позволяет повысить извлечение марганца а сплав на 3-5%, кремния на 2-4%, увеличить механиче-, скую прочность сплава на 10-22% и на 10- 15% увеличить раскислительную способность сплава. 2 табл.

) Пыль фильтров ферросплавных печей Зестзфонского завода ферросплавов (средневзвешенный)

Таблица 2

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для приготовления марганецсодержащих брикетов | 1987 |

|

SU1475948A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-10—Подача