1

Изобретение относится к конструкции неплавящегося электрода, используемого при оуговой сварке и наплавке в среде защитных газов, и может быть применено во всех отраслях народного хозяйства.

В химическом, энергетическом машиностроении, судостроении и других отраслях народного хозяйства широко применяют конструкции изделий с толщиной стенок 4 - 2О мм и более. К сварным соединениям подобных конструкций, как правило, предъявляют очень высокие требования. Поэтому вынуждены применять их для соединения способ дуговой сварки неплавящимся электродом в среде защитных газов. Учитывая малую производительность указанного способа, .стремятся повысить проплавляющую способность дуги при сварке без разделки кромок и производительность наплавки при сварке с разделкой кромок.

Сварка без разделки кромок значительно снижает количество проходов, упроща-

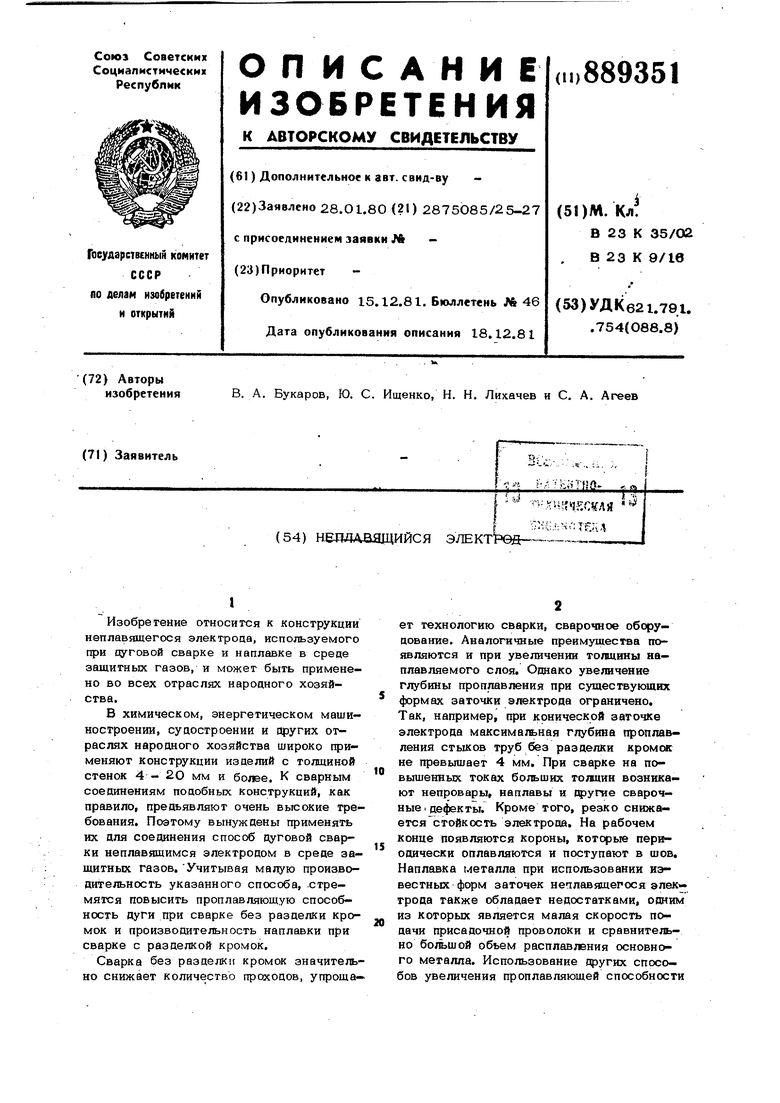

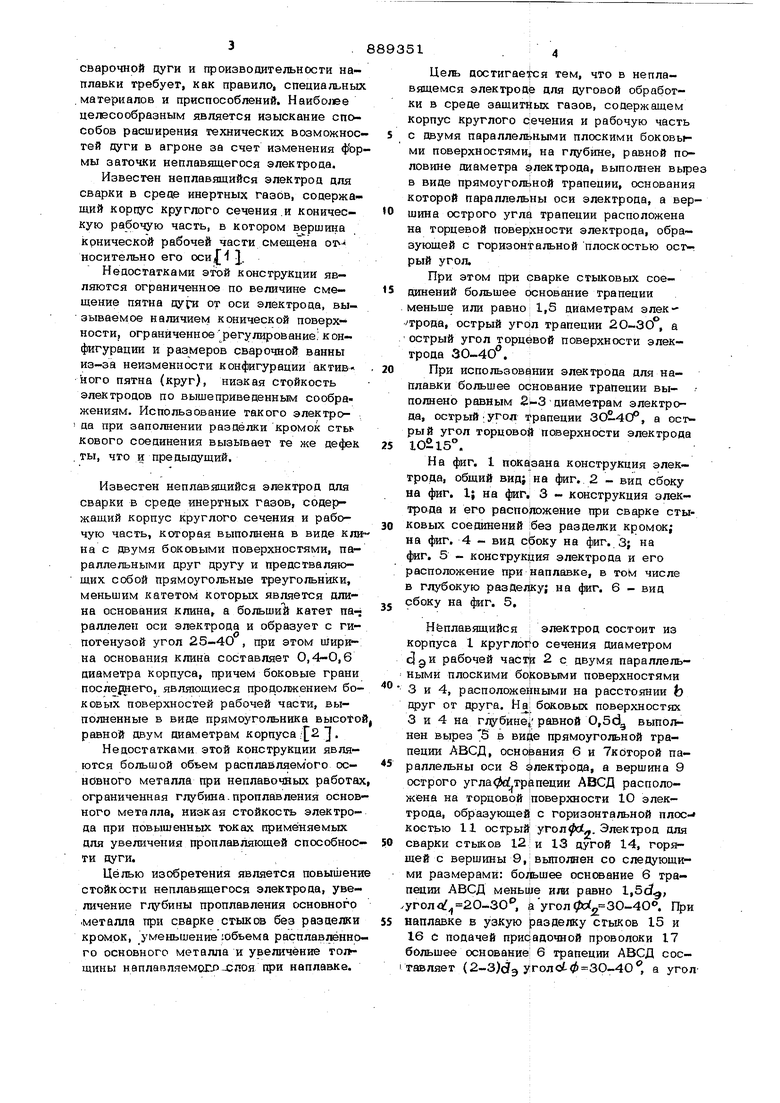

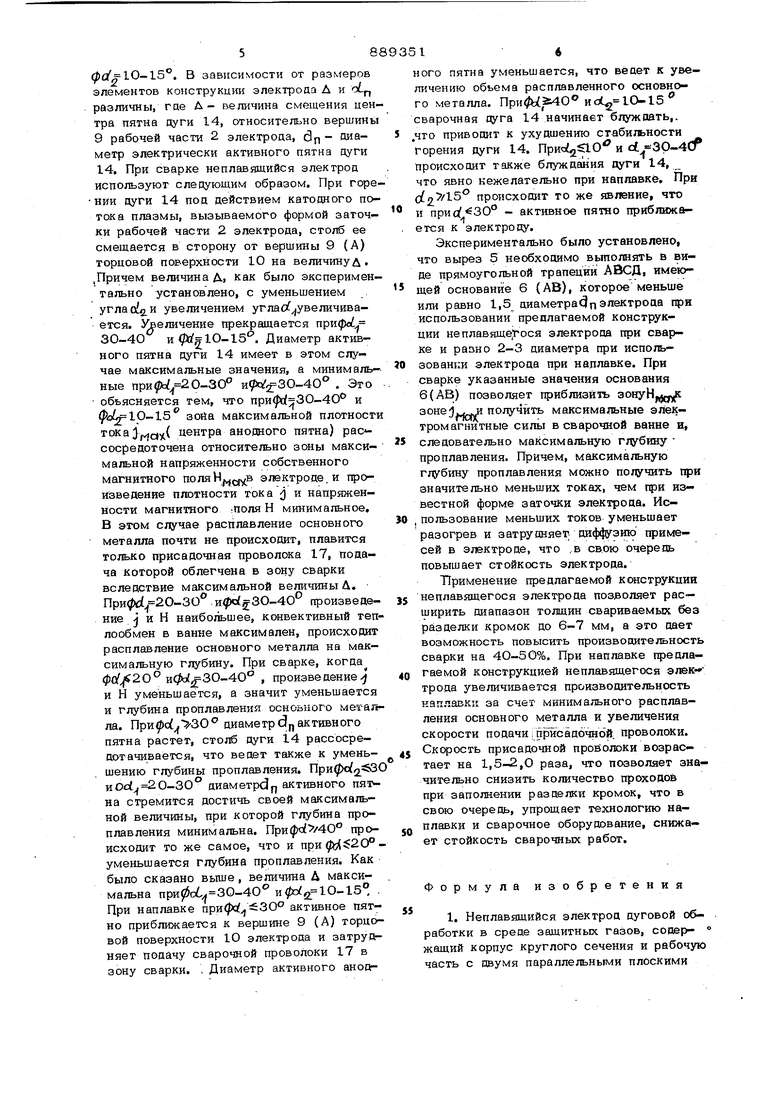

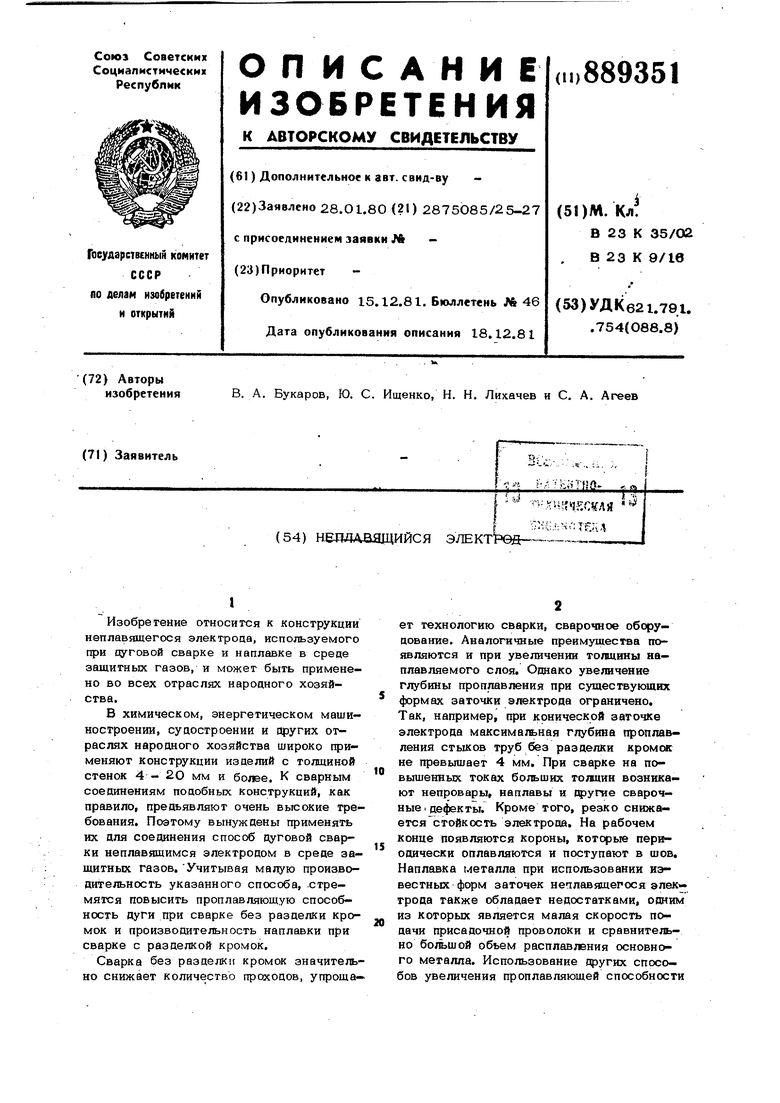

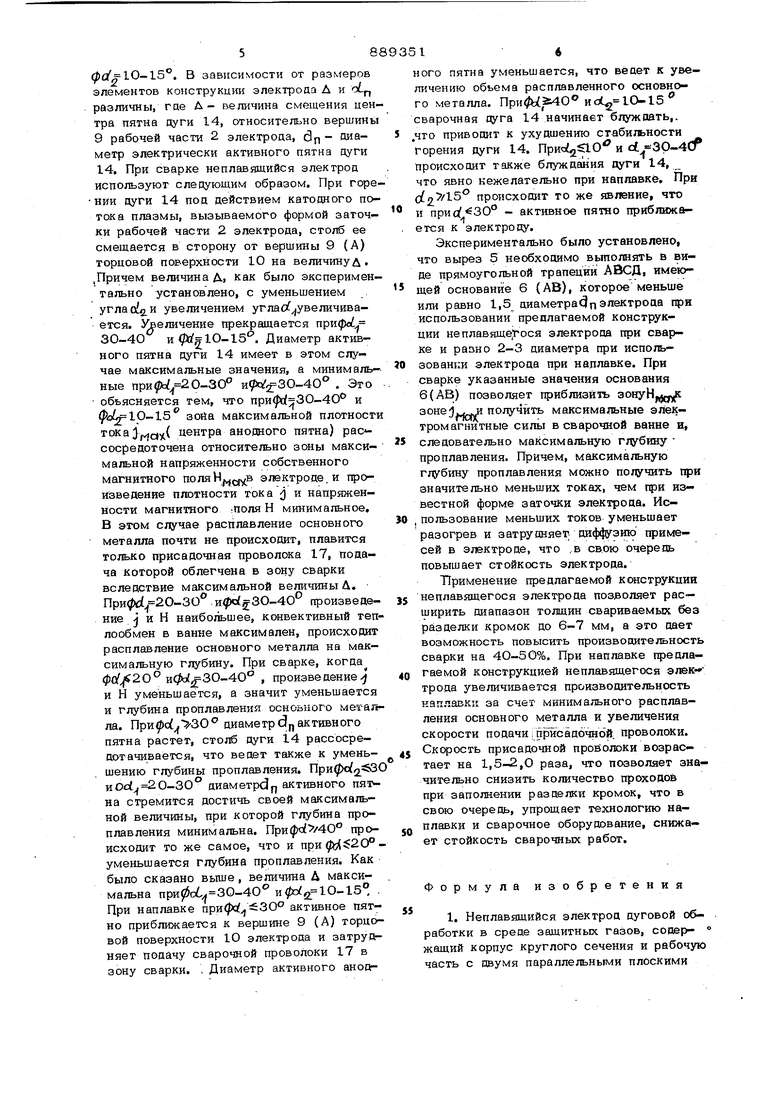

ет технологию сварки, сварочное оборудование. Аналогичные преимущества появляются и при увеличении толщины наплавляемого слоя. Однако увеличение проплавления при существующих формах заточки электрода ограничено. Так, например, при конической заточке электрода максимальная глубина проплавления стыков труб без разделки кромок не превышает 4 мм. При сварке на повышенных токах больших толщин возникают непровары, наплавы и другие сварочные, дефекты. Кроме того, резко снижается стойкость электрода. На рабочем конце появляются короны, которые периодически оплавляются и поступают в шов. Наплавка металла при использовании иэвестных форм заточек неалавящегося электрода также обладает недостатками, одним из которых является малая скорость подачи присадочной проволоки и сравнительно большой обьем расплавления основного металла. Использование других способов увеличения проплавляющей способности сварочной цуги и производигельносги наплавки требует, как правило, специальных .материалов и приспособлений. Наиболее це;ксообразным является изыскание способов расширения технических возможностей оуги в агроне за счет изменения фЪр мы заточки неплавящегося электрода. Известен неплавящийся электрод для сварки в среде инертных газов, содержащий корпус круглого сечения.и коническую рабочую часть, в котором вершина крнической рабочей части смещена от носительно его оси 1 J. Недостатками этой конструкции являются ограниченное по величине смещение пятна цуги от оси электрода, вызываемое наличием конической поверхности, ограниченноерегулирование конфигурации и размеров сварочной ванны из-за неизменности конфигурации актив ного пятна (круг), низкая стойкость электродов по вышеприведенным соображениям. Использование такого элек:тро ца при заполнении разделки кромок стьь кового соединения вызывает те же дефек , ты, что и предыдущий. Известен неплавящийся электрод для сварки в среде инертных газов, содержащий корпус круглого сечения и рабочую часть, которая выполнена в виде кли на с двумя боковыми поверхностями, параллельными друг другу и предстваляющих собой прямоугольные треугольники, меньшим катетом которых является длина основания клина, а больший катет параллелен оси электрода и образует с гипотенузой угол 25-4О , при этом ширина основания клин1а составляет 0,4-0,6 диаметра корпуса, причем боковые грани после{шего, являющиеся продолжением боковых поверхностей рабочей части, выполненные в виде прямоугольника высото равной двум диаметрам корпуса/ 2 J. Недостатками этой конструкции являются большой объем расплавляемого основного металла при неплавочных работа ограниченная глубина.проплавления основ ного металла, низкая стойкость электрода при повышенных токах применяемых для увеличения проплавляющей способное ти дуги. Целью изобретения является повышени стойкости неплавящегося электрода, увеличение глубины проплавления основного металла при сварке стыков без раэцелки кромок, уменьшение юбьема расплавленно го основного металла и увеличение толщины наплагаляемс1По.х;поя при наплавке. Цель достигаемся тем, что в неплавящемся электроде для дуговой обработки в среде защитных газов, содержащем корпус круглого Оечения и рабочую часть с двумя параллель ными плоскими боковыми поверхностями, на глубине, равной половине диаметра электрода, выполнен вырез в виде прямоугольяной трапеции, основания которой параллельны оси электрода, а вершина острого угла трапеции расположена на торцевой поверхности электрода, образующей с горизонтальной плоскостью рый угол. при этом при сварке стыковых соединений большее основание трапеции Меньше или равно: 1,5 диаметрам элек-трода, острый угол трапеции 20-30, а острый угол торцевой поверхности электрода 30-40. При использовании электрода для наплавки большее основание трапеции выполнено равным 2i-3-диаметрам электрода, острый;угол Трапеции ЗО-40°, а острый угол торцовой поверхности электрода I02l5°. На фиг. 1 показана конструкция электрода, общий вид;;на фиг. 2 - виц сбоку на фиг. 1| на фиг. 3 - конструкция элекipoaa и его расположение при сварке стыковых соединений :без разделки кромок; на фиг. 4 - вид сёоку на фиг. 3; на фиг. 5 - конструкция электрода и его расположение при наплавке, в тоМ числе в глубокую разДеЛку; на фиг. 6 - вид сбоку на фиг. 5. Нёплавящийся электрод состоит из корпуса 1 круглог1о сечения диаметром с1дИ рабочей частая 2 с двумя параллельными плоскими бо)ковыми поверхностями 3 и 4, расположейными на рассто5шии Ъ друг от друга. боковых поверхностях 3 и 4 на глубкне равной O,5dg выполнен вырезS в виде прямоугольной трапеции АВСД, осно: ания 6 и Ткоторой параллельны оси 8 йлек1рода, а вершина 9 острого углами трапеции АВСД расположена на торцовой |поверхности 1О электрода, образующей с горизонтальной плоскостью 11 остры . Электрод для сварки стыков 12 и 13 дугой 14, горящей с вершины 9,: выполнен со следующими размерами: большее оснсвание 6 трапеции АВСД меньше иш равно l,5d, угол0 20-30, угол 03f,j 30-40«. При наплавке в узкую разделку стыков 15 и 16 с подачей прирадочной проволоки 17 большее основание 6 трапеции АВСД составляет (2-3) уоло - 30-40, а угол af,5 lO-15°. в зависимости от размеров элементов конструкции электрода Л и oi.p различны, гае Л - величина смещения цен тра пятна дуги 14, относительно вершины 9 рабочей части 2 электрода, dp - диаметр электрически активного пятна дуги 14. При сварке неплавящийся электрод используют следующим образом. При горе НИИ дуги 14 под действием катодного по тока плазмы, вызываемого формой заточки рабочей части 2 электрода, столб ее смещается в сторону от вершины 9 (А) торцовой поверхности 1О на величинуд . .Причем величина Д., как было эксперимен тально установлено, с уменьшением угла of/2, и увеличением угла of увеличивается. Увеличение прекращается приф. 30-4О и 10-15. Диаметр активного пятна Цуги 14 имеет в этом случае максимашзные значения, а минимальные при 20-30° и.30-40 . Это объясняется тем, что и 0 10-15 зойа максимальной плотност TOKa;} ct( центра анодного пятна) рас сосредоточена относительно зоны максимальной напряженности собственного магнитного поляН 5|у1в электроде, и произведение плотности тока и напряженности магнитаюго поля Н минимальное, В этом случае расплавление основного металла почти не происходит, плавится только присадочная проволока 17, подача которой облегчена в зону сварки вследствие максимальной величины А. Прифс{ 2О-ЗО° и 53О-40 произведение j и Н наибольшее, конвективный теп лообмен в ванне максимален, происходит расплавление основного металла на максимальную глубину. При сварке, когда и 30-4О° , произведение и Н уменьшается, а значит уменьшается и глубина проплавления основного мечг-ап ла. (30° диаметр d активного пятна растет, столб дуги 14 рассосредотачиваётся, что ведет также к уменьшению глубины проплавления. . иОо1 20-30° диаметр(3р активного пя на стремится достичь своей максимальной величины, при которой глубина проплавления минимальна. Прифо /4О° происходит то же самое, что и уменьшается глубина проплавления. Как было сказано вьше , величина Д максимальна при0о6 30-40 и / 1О-15° При наплавке активное пятно приближается к вершине 9 (А) торцовой поверхности 10 электрода и затруДгняет подачу сварочной проволоки 17 в зону сварки. , Диаметр активного анодного пятна уменьшается, что ведет к увеличению объема расплавленного основного металла. При(,40 Ho j lD-15 сварочная дуга 14 начинает блужоать,. что приводит к ухудшению стабильности горения дуги 14. Присб О и ct 3p-4CP происходит также блуждания дуги 14, что явно нежелательно при наплавке. При 0 2/15 происходит то же явление, что и при of 30 - активное пятно приближается к электроду. Экспериментально было установлено, что вырез 5 необходимо выполнять в виде прямоугольной трапеции АВСД, имеющей основание 6 (АВ), которое меньше или равно 1,5 диаметрами электрода при использовании предлагаемой конструкции неплавяще гося электрода при сварке и разно 2-3 диаметра при использованпи электрода при наплавке. При сварке указанные значения основания 6(АВ) позволяет приблизить 3OHyH.j«f aoHeJ.. получить максимальные электромагнитные силы в сварочной ванне и, следовательно максимальную проплавления. Причем, максимальную гдубину проплавления можно получить при значительно меньших токах, чем при известной форме заточки электрода. Использование меньших токов уменьшает разогрев и затрудняет диффузию примесей в эдактроде, что ,в св.ою очередь повышает стойкость электрода. Применение предлагаемой конструкции неплавящегося электрода позэоляет расширить диапазон толщин свариваемых без разделки кромок до 6-7 мм, а это дает возможность повысить производительность сварки на 4О-5О%. При наплавке предлагаемой конструкцией не плавящегося элек- трода увеличивается производительность наплавки за счет минимального расплавления основного металла и увеличения скорости подачи Гприсадбчнбй. проволоки. Скорость присадочной проболоки возрастает на 1,5-2,0 раза, что позволяет значительно снизить количество проходоб при заполнении разделки кромок, что в свою очередь, упрощает технологию наплавки и сварочное оборудование, снижа- ет стойкость сварочных работ. Формула изобретения 1. Неплавящийся электрод дуговой обработки в среде защитных газов, соде| - ° жащий корпус круглого сечения и рабочую часть с двумя параллельными плоскими т ,боковыми поверхностями, отличающийся тем, что, с повьииення стойкости электрода, в плоских боковых поверхностях на гдубине, равной половине янаметра электропа, выполнен вырез в вида прямоугольной трапеции, основания которого параллельны оси электрода, а вершина острого угла трапеции расположена на торцовой поверхности электрода, образующей с горизонтальной плоскостью острый угол. 2. Электрод по п. 1, отличающийся тем, что, с целью увеличения |Глубины проплавления при сварке, больше основание трапеции меньше или равно 1,5 диаметра электрода| острый угол трапе1ции составляет 20.-30° , а острый угол . торцовой поверхности электрода - 30-4(л 3. Электрод по п. 1, о т л и ч а ю ш и и с я тем, что, с целью повышения производительности процесса наплавки и ее качества, большее основание трапеции составляет 2-3 диаметра элекгрода, острый угол трапеции - 30-4О , а острый угол торцовой поверхности электрода - 10-15. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N 5891О2, кл. В 23 К 35/02, 1976. 2; Задака Ni 2719994/27, кл. В 23 К 35/О2, 02.О2.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Неплавящийся электрод | 1979 |

|

SU793734A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

0,SGf9

Фие.1

/

//

Фиг.2.

Авторы

Даты

1981-12-15—Публикация

1980-01-28—Подача