(54) СПОССЖ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ

1

Изобретение относится к способам дуговой сварки, преимущественно толстостенных соединений с заполнением разделки подачей в сварочную ванну присадочногчэ металла, и может найти применение в судостроении, энергомашиностроении и других, отраслях промьшленности.

При сварке подобных изделий важное значение имеет производительность сварки. Производительность сварки в свою очередь определяется, особенно при выполнении сварки в разных пространственных положениях, объёмом сварочной ванны.

Увеличение объема (массы) сварочной ванны при сварке в положениях отличных-, jj от нижнего выше критического, приводит к образованию наплывов, а при. дальнейшем увеличении массы - к вытеканию .жидкого металла.

Известен способ вертикальной автомати-20 ческой сварки с колебаниями электрода по оси соединения в трех направлениях: возвратно-поступательное в поперечном направлении; вверх-вниз,- вперед-назад С IJ .

Однако этот способ характеризуется недостаточной производительностью при сварке в различных пространственных положениях в силу невозможности увеличения высоты наплавки из-за увеличенной длины ванны за счет движения электрода вперед-назад.

Известен способ вертикальной автсала- тической дуговой сварки, при котором между свариваемыми деталями помещается горелка, которая совершает возвратнопоступательные движения rio глубине разделки, наплавляя послойно сварочный металл. В заранее вычисленные периоды . указанное перемещение прекращают и сварку прерывают, а затем перемещения возобновляют. Дуга периодически затухает. Чтобы не возбуждать дугу вновь, при сварке используют максимальный и минимальный ток. В период минимального тока ускоряется затвердение расплавленного металла. Для поддержания неизменной скорости охлаждения, при которой не изменяются механические свойства под

влиянием тепла, указанные периоды с максимальным и минимальным током поц- .держквают цостаточными 23,

Указанный способ применим для запол- нения разделки при сварке только верти - 5 кальных швов. Использование его при cBapite в различных пространственных положениях не обеспечивает максимальной производительности, поскольку при заполнении слоя сварку ведут в непрерывном режиме и, следовательно, длина ванны не обеспечит максимальной величины наплавки.

Наиболее близким по технической сущности и достигаемому эффекту является 5 способ дуговой сварки стыковых соединений с многослойным заполнением разделки кромок, при котором первый и послвдук щие слои выполняют с взаимноперекрьшаюшими участками равномерным возвратно- 20 поступательным перемещением электрода вдоль раздешси 3 J .

Недостатком известного способа является не. оптимальная производительность процесса заполнения разделки, связанная, 25 во-первых, с трудностью обеспечения в каждом слое. максимально-возможной величины наплавки и, во-вторых, с Необходимостью вьшолнения нескольких (по количеству слоев) проходов.30

Цель изобретения - повышение производительности при сварке соединений с разделкой кромок за счет обеспечения максимальной наплавки.

Поставленная цель достигается тем, 35 что согласно способу дуговой сварки стьпсовых соединений с многослойным заполнением разделки кромок, при кото-. . ром слои выполняют на оптимальном режиме возвратно-поступательным перемеще- 0 нием электрода с образованием взаимно перекрывающихся отдельных участков, первый участок первого слоя выполняют на режиме на 40-50 меньше оптимального длиной(2,0-5) g , гце Е- длина 45 ванны на оптимальном режиме, затем осуществляют возвратное перемещение электрода для сварки второго слоя и увеличивают режим сварки до оптимального; после чего заполняют разделку послой-50 но последовательным переходом от слоя к слою, при этом поддерживают постоянным расстояние между концами участков последующего и предыдущего слоев и выбирают его равным (0,5-2,5) 6 , а пос- 55 ледующий участок предЬтдутцего слоя выполняют в момент полной кристаллизации предыдущего участка этого слоя.

Причем последний участок /тоследуюшего слоя выполняют на режиме первого участка первого слоя.

Для увеличения высоты наплавки слоя участки вьшолняют отдельными сварочными точками, массу которых поддерживают в пределах 0,8-0,9 критической массы ванны.

Заполнение разделки осуществляют в направлении сварки, а перемещение электрода от слоя к слою - в противоположном направлении.

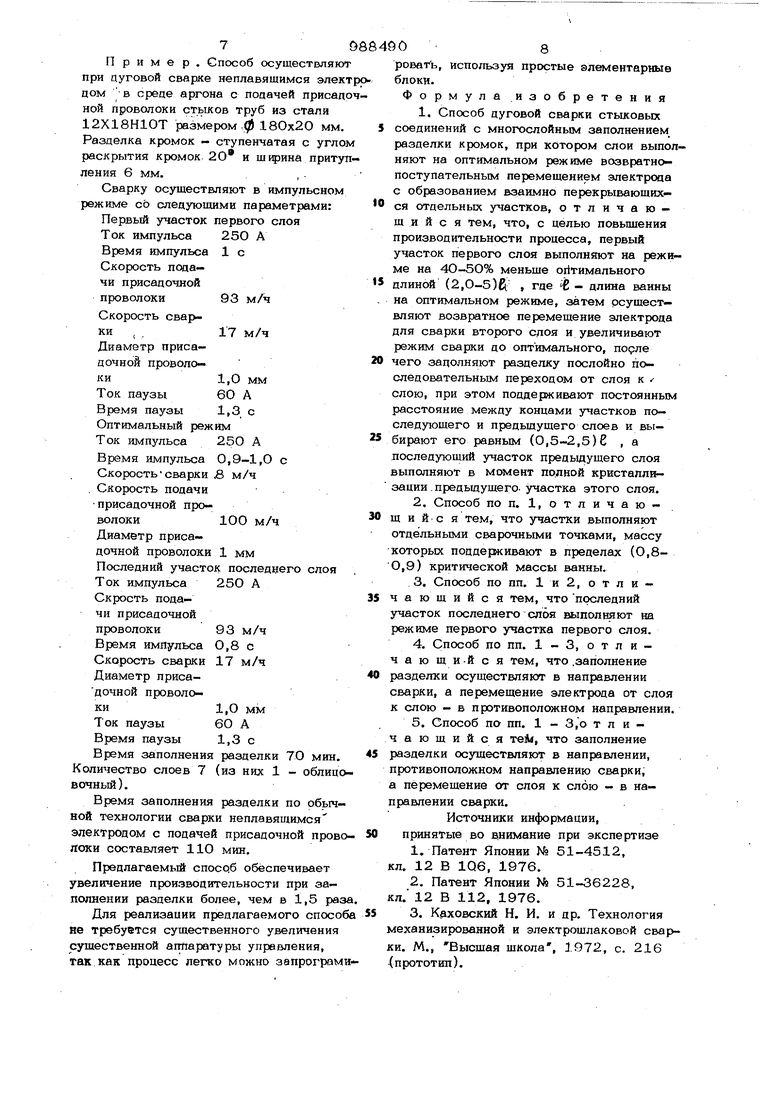

Заполнение разделки осуществляют в направлении, противоположном направлени сварки, а перемещение электрода от слоя к слою - в направлении сварки.

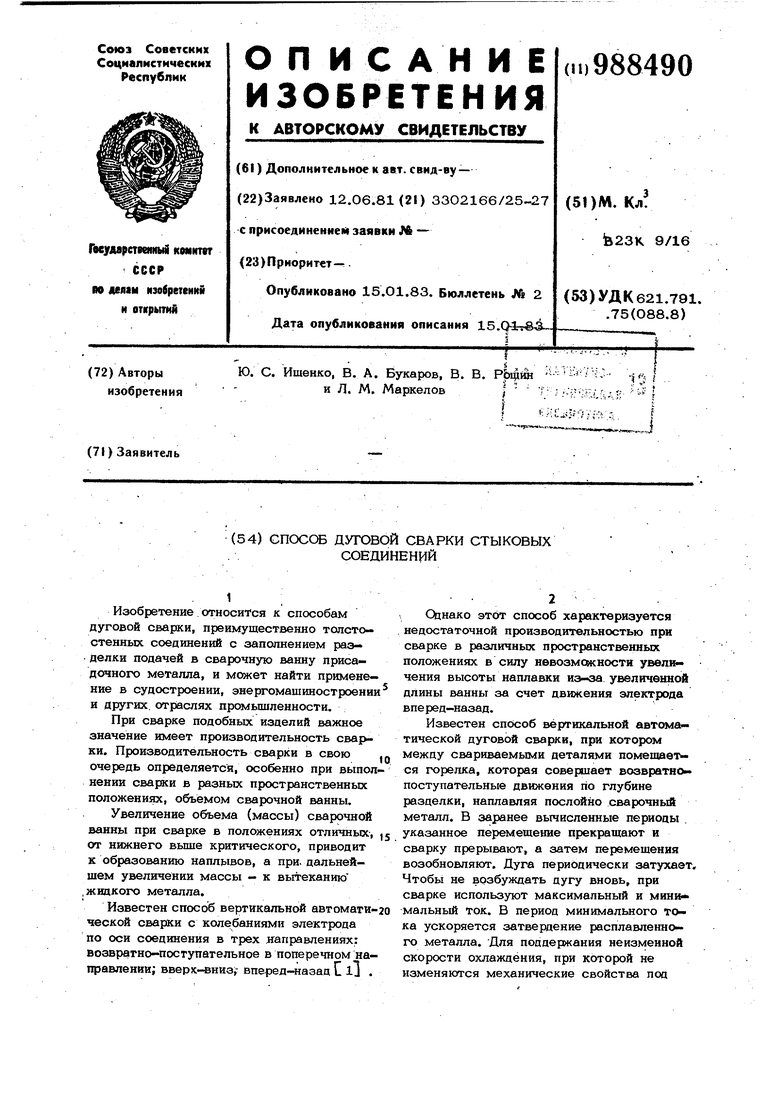

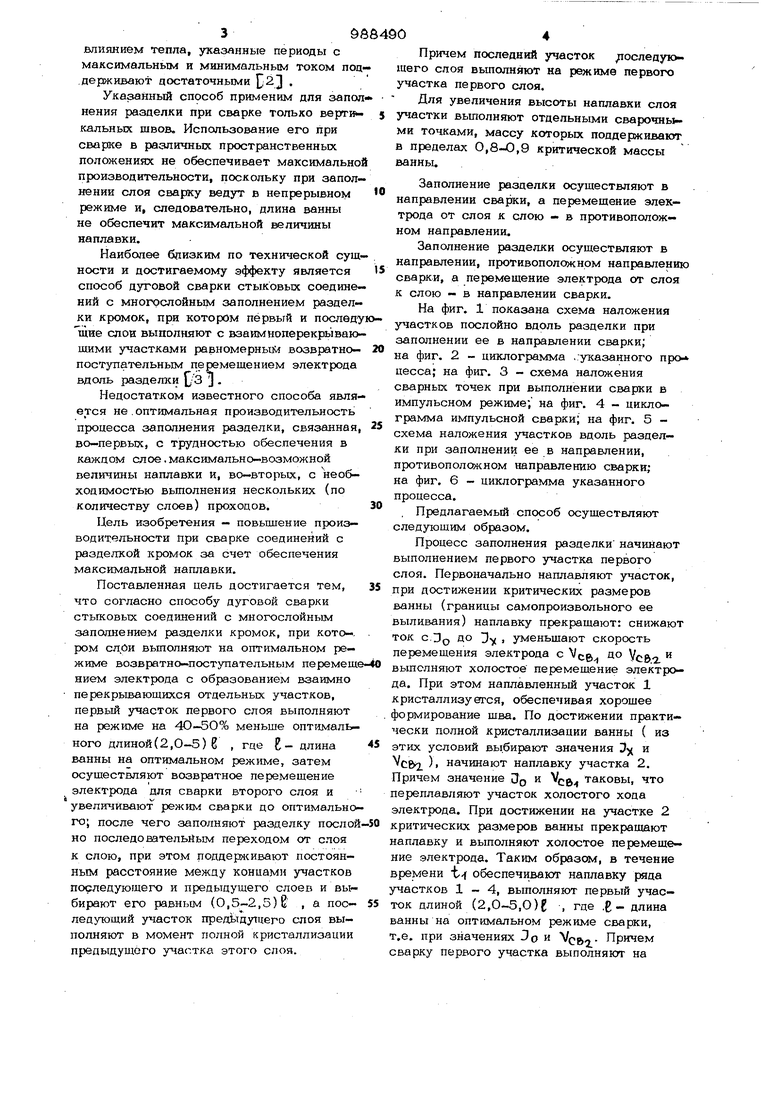

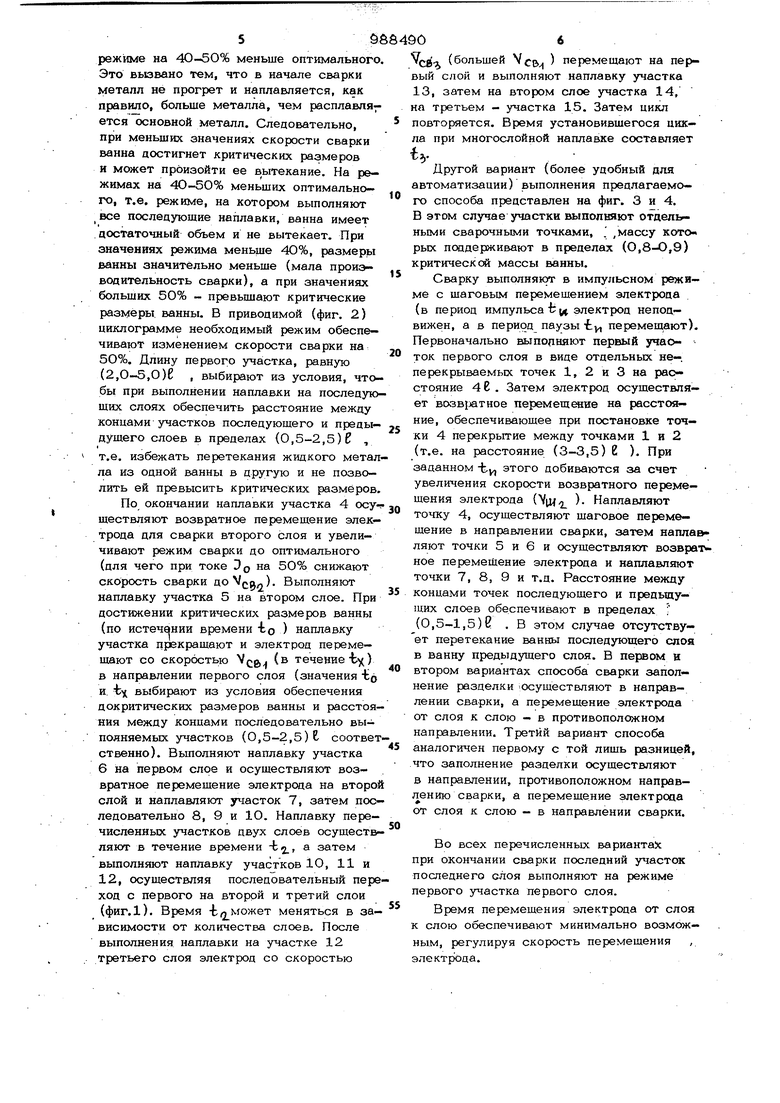

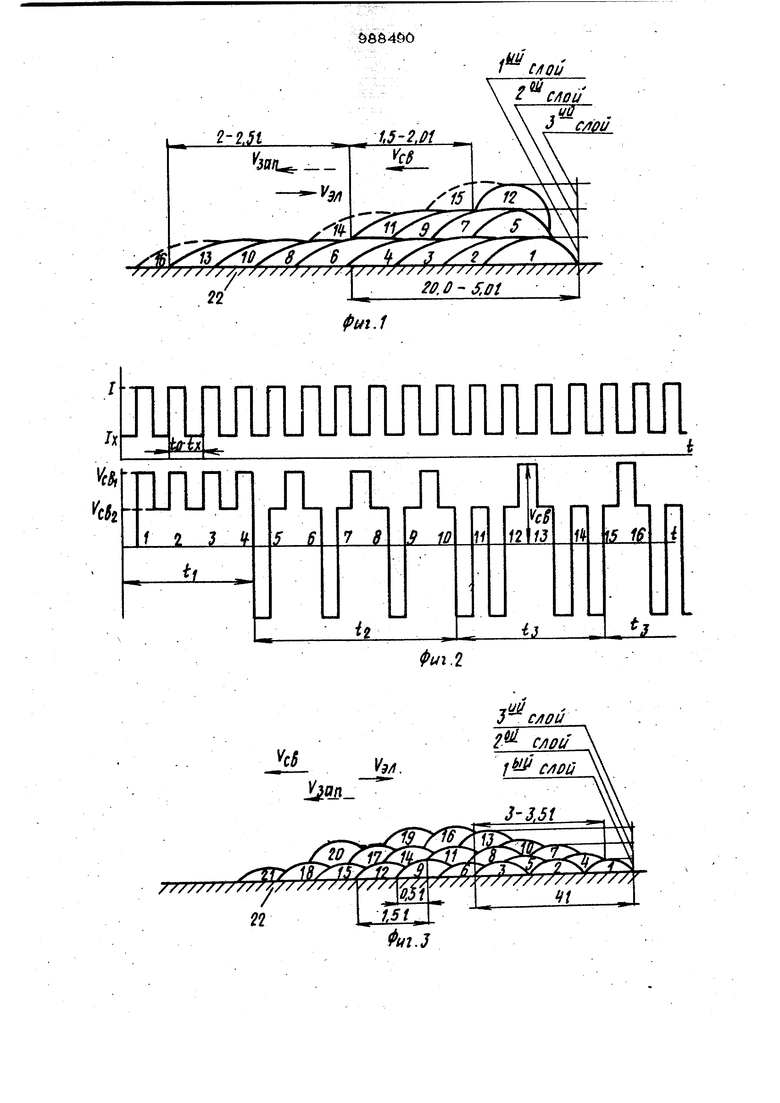

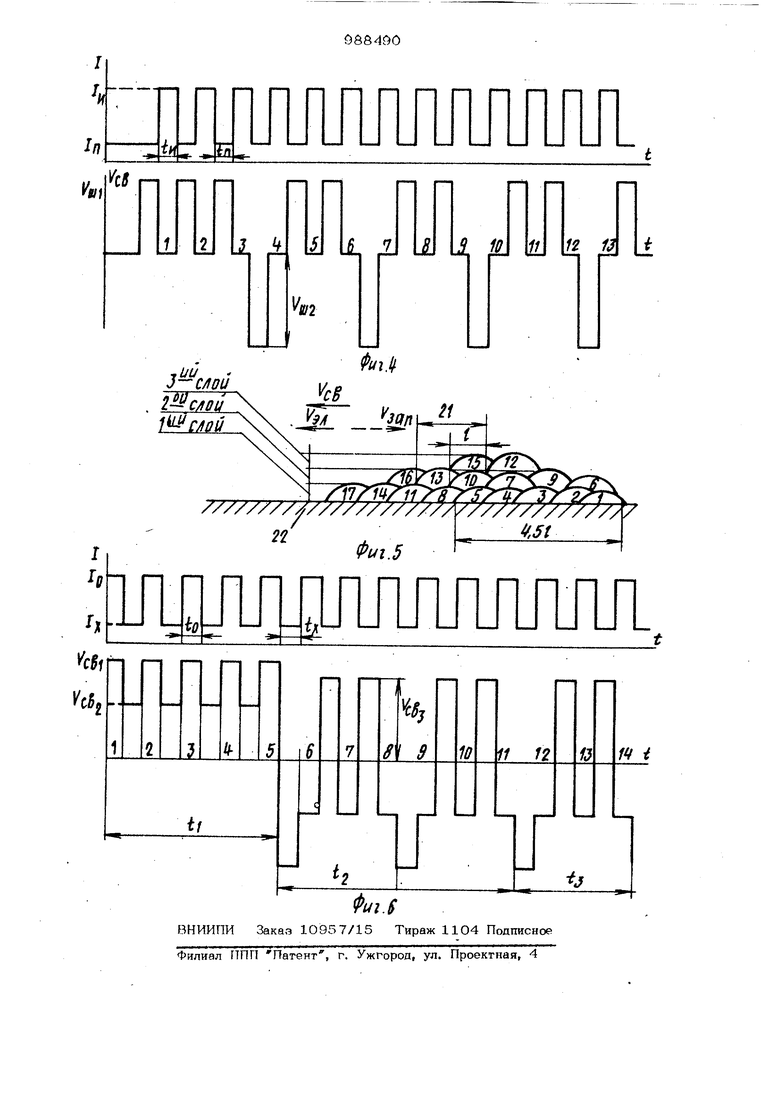

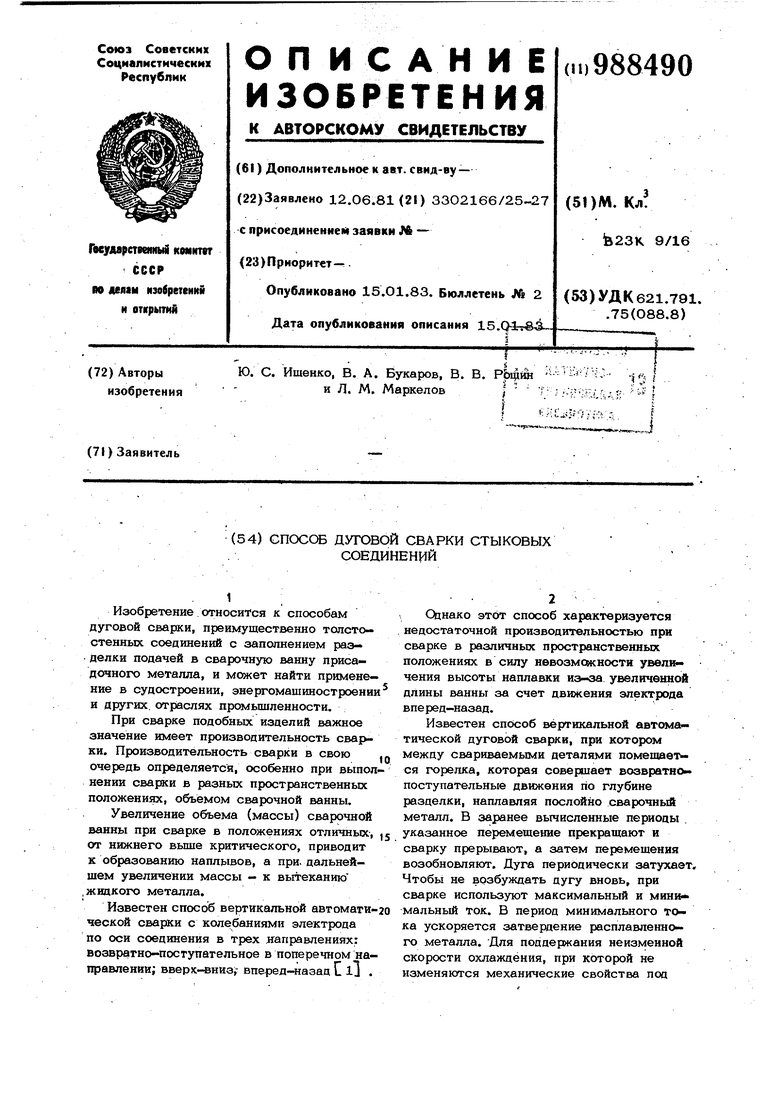

На фиг. 1 показана схема наложения участков послойно вдоль разделки при заполнении ее в направлении сварки; на фиг. 2 - циклограмма ,указанного про цесса, на фиг. 3 - схема наложения сварных точек при выполнении сварки в импульсном режиме; на фиг. 4 - циклограмма импульсной сварки; на фиг. 5 схема наложения участков вдоль разделки при заполнении ее в направлении, противоположном направлению сварки; на фиг. 6 - циклограмма указанного процесса.

Предлагаемый способ осуществляют следующим образом.

Процесс заполнения разделки начинают выполнением первого участка первого слоя. Первоначально наплавляют участок, при достижении критических размеров ванны (границы самопроизвольного ее выливания) наплавку прекращают: снижаю ток с.Зр до Эу . уменьщают скорость перемещения электрода с Vj-g до Vcg. выполняют холостое перемещение электрода. При этом наплавленный участок 1 кристаллизуется, обеспечивая хорощее формирование щва. По достижении практически полной кристаллизации ванны ( из этих условий выбирают значения Djj и VCB ) начинают наплавку участка 2. Причем значение З и Vj.g таковы, что переплавляют участок холостого хода электрода. При достижении на участке 2 критических размеров ванны прекращают наплавку и выполняют холостое перемещение электрода. Таким образом, в течение времени Ь обеспечивают наплавку ряда участков 1-4, выполняют первый участок длиной (2,0-5,0)1 . .е ., - длина ванны на оптимальном режиме сварки, т.е. при значениях Зо и Vc.- Причем сварку первого участка выполняют на режиме на 4О-5О% меньше оптимального Это вызвано тем, что в начале сварки металл не прогрет и наплавляется, как правило, больше металла, чем расплавляется основной металл. Следовательно, при меньших значениях скорости сварки ванна достигнет критических размеров и может произойти ее вытекание. На режимах на 40-50% меньших оптимального, т.е. режиме, на котором выполняют все последующие наплавки, ванна имеет . достаточный объем и не вытекает. При значениях режима меньше 40%, размерь ванны значительно меньше (мала производительность сварки), а при значениях больших 50% - превьш1ают критические размеры, ванны. В приводимой (фиг. 2) циклограмме необходимый режим обеспечивают изменением скорости сварки на 5О%. Длину первого участка, равную (2,0-5,0)6 , выбирают из условия, что бы при выполнении наплавки на последую щих слоях обеспечить расстояние между концами участков последующего и предыдущего слоев в пределах (0,5-2,5) Р , т.е. избежать перетекания жидкого метал ла из одной ванны в другую и не позволить ей превысить критических размеров. По окончании наплавки участка 4 осуществляют возвратное перемещение электрода для сварки второго слоя и увеличивают режим сварки до оптимального (для чего при токе DQ на 5О% снижают скорость сварки ). Выполняют наплавку участка 5 на втором слое. При достижении критических размеров ванны (по истечении времени -to ) наплавку участка прекращают и электрод перемещают со скоростью , (в течение-Ь) в направлении первого слоя (значения to и. tj выбирают из условия обеспечения докритических размеров ванны и расстояния между концами последовательно вы- . полняемых участков (0,5-2,5) & соответ ственно). Выполняют наплавку участка 6 на первом слое и осуществляют возвратное перемещение электрода на второ слой и наплавляют участок 7, затем последовательно 8, 9 и 10. Наплавку перечисленных участков двух слоев осуществ ляют в течение времени Ч; 2. затем выполняют наплавку участков 1О, 11 и 12, осуществляя последовательный пере ход с первого на второй и третий слои (фиг.1). Время -brt может меняться в зависимости от количества слоев. После выполнения наплавки на участке 12 . третьего слоя электрод со скоростью ce-i (большей VCB ) перемещают на перый слой и выполняют наплавку участка 13, затем на втором слое участка 14, а третьем - участка 15. Затем цикл повторяется. Время установившегося цикла при многослойной наплавке составляет Другой вариант (более удобный для автоматизации) выполнения предлагаемого способа представлен на фиг. 3 и 4. В этом случае участки выполняют отдел ными сварочными точками, . /массу которых поддерживают в пределах (О,8-О,9) критической массы ванны. Сварку выполняют в импульсном режиме с щаговым перемещением электрода (в период импульса t электрод неподвижен, а в период паузы tvi перемещ,ают). Первоначально выполняют первый участок первого слоя в виде отдельных не-, перекрываемых точек 1, 2 и 3 на расстояние 4 6 . Затем электрод осуществляет возв{йтное перемещение на расстояние, обеспечивающее при постановке точки 4 перекрытие между точками 1 и 2 (т.е. на расстояние (3-3,5) 6 ). При заданном -Ь, этого добиваются за счет увеличения скорости возвратного перемещения электрода СУщ ). Наплавляют точку 4, осуществляют шаговое перемещение в направлении сварки, затем наплавляют точки 5 и 6 и осуществляют возврат ное перемещение электрода и наплавляют точки 7, 8, 9 и т.д. Расстояние между концами точек последующего и предыдущих слоев обеспечивают в пределах ; (0,5-1,5)2 . В этом случае отсутствует перетекание ванны последующего слоя в ванну предыдущего слоя. В первом и втором вариантах способа сварки заполнение разделки -осуществляют в направлении сварки, а перемещение электрода от слоя к слою - в противоположном направлении. Третий вариант способа аналогичен первому с той лишь разницей, что заполнение разделки осуществляют в направлении, противоположном направлению сварки, а перемещение электроаа от слоя к слою - в направлении сварки. Во всех перечисленных вариантах при окончании сварки последний участок последнего слоя выполняют на режиме первого участка первого слоя. Время перемещения электрода от слоя к слою обеспечивают минимально возможным, регулируя скорость перемещения , электрюда. 7 Пример. Способ осуществл при цуговой сварке неплавящимся эл дом в среде аргона с подачей прис ной проволоки стыков труб из стали 12Х18Н10Т размером ,0 18Ох2О м Разделка кромок - ступенчатая с уг раскрытия кромок 20 и щфина при ления 6 мм. Сварку осзгществляют в импульсн режиме со следующими параметрами Первый участок первого слоя Ток импульса 25О А Время импульса 1 с Скорость подачи присадочной проволоки93 м/ч Скорость caajvки , .17 м/ч Диаметр присадочной проволоки1,0 мм Ток паузы 60 А Время паузы 1,3 с Оптимальный режим Ток импульса 25О А Время импульса 0,9-1,0 с Скоростьсварки В м/ч . Скорость подачи присадочной проволоки100 м/ч Диаметр присадочной проволоки 1 мм Последний участок послед1}его сл Ток импульса 25О А Скрость подачи присадочной проволоки 93 м/ч Время импульса 0,8 с Скорость сварки 17 м/ч Диаметр присадочной проволо1,0 мм ки Ток паузы 60 А Время паузы 1,3 с Время заполнения разделки 70 м Количество слоев 7 (из них 1 - обл вочный). Время заполнения разделки по об ной технологии сварки неплавящимся электродом с подачей присадочной пр л:оки составляет 110 мин. Предлагаемьй спосрб обеспечивае увеличение производительности при з полнении разделки более, чем в 1,5 Для реализации предлагаемого сп не требуется существенного увеличен существенной аппаратуры управления так как процесс легко можно запрог 08 poeafb, используя простые элементарные блоки. Формула изобретения 1.Способ дуговой сварки стыковых соединений с многослойным заполнением разделки кромок, при котором слои выполняют на оптимальном режиме возвратнопоступательным перемещением электрода с образованием взаимно перекрывающихся отдельных участков, отличающийся тем, что, с целью повьщхения производительности процесса, первый участок первого слоя выполняют на режиме на 4О-5О% меньще ойтимального длиной (2,O-5)Ci , где Й - длина ванны на оптимальном режиме, затем рсущест- вляют возвратное перемещение электрода для сварки второго слоя и увеличивают режим сварки до оптимального, подле чего заполняют разделку послойно последовательным переходом от слоя к слою, при этом поддерживают постоянным расстояние между концами участков последующего и предьшущего слоев и выбирают его равным (0,5-2,5)6 , а последующий участок предьщущего слоя выполняют в момент прлной кристаллизации, предыдущего, участка этого слоя. 2.Способ по п. 1, отличающий с я тем, что участки выполняют отдельными сварочными точками, массу которых поддеркивают в пределах (0,8О,9) критической массы ванны. 3.Способ по пп. 1и2, отличающийся тем, что последний участок последнего слоя выполняют на режиме первого участка первого слоя. 4.Способ по пп. 1-3, отличаю щи-йся тем, что .заполнение разделки осуществляют в направлении сварки, а перемещение электрода от слоя к слою - в противоположном направлении. 5.Способ по пп. 1 - 3,о т л и чающийся теА, что заполнение разделки осуществляют в направлении, противоположном направлению сварки; а перемещение от слоя к слою - в направлении сварки. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 51-4512, кл. 12 В 106, 1976. 2.Патент Японии № 51-36228, кл. 12 В 112, 1976. 3.Кэховский Н. И. и др. Технология механизированной и электрощлаковой сварки. М., Высщая школа, 1972, с. 216 Хпрототип).

1-2M

зац - Ksw

/..

.

A-C/fOtt

2.

cS

/1X

15

fai.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

ЩШ1ГШЖГШЛМШШ

JLJLA-JL

ИЛЛЛ

f 2 5

5 ,

ji

f5 fg

5W

J

W2.2

5 c/iou

ФигЗ t,..

c5

ш

L 2

Z i

,uu

til и

J-c/iou

,ои

,.

щшшщ

9 т

12 13

If

Фиг.

т

Фиг.5 апгиг

Авторы

Даты

1983-01-15—Публикация

1981-06-12—Подача