2. Гранулятор по п. 1, отличающийся тем, что отношение диаметра роликов к диаметру прессующего валка составляет 0,9-1,35.

3. Гранулятор по п. 1 или 2, отличающийся тем, что каждая реборда жесткости выполнена в виде сменного кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1980 |

|

SU925674A1 |

| Гранулятор | 1985 |

|

SU1431823A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| Пресс вакуумный одновальный | 1976 |

|

SU716820A1 |

| Ленточный пресс для формования пластичных масс | 1982 |

|

SU1080970A1 |

| ГРАНУЛЯТОР | 2001 |

|

RU2194568C1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| ГРАНУЛЯТОР | 1999 |

|

RU2168352C1 |

| ГРАНУЛЯТОР | 1972 |

|

SU435140A1 |

| Способ образования мерных гранул преимущественно из пастообразных материалов и устройство для его осуществления | 1990 |

|

SU1777945A1 |

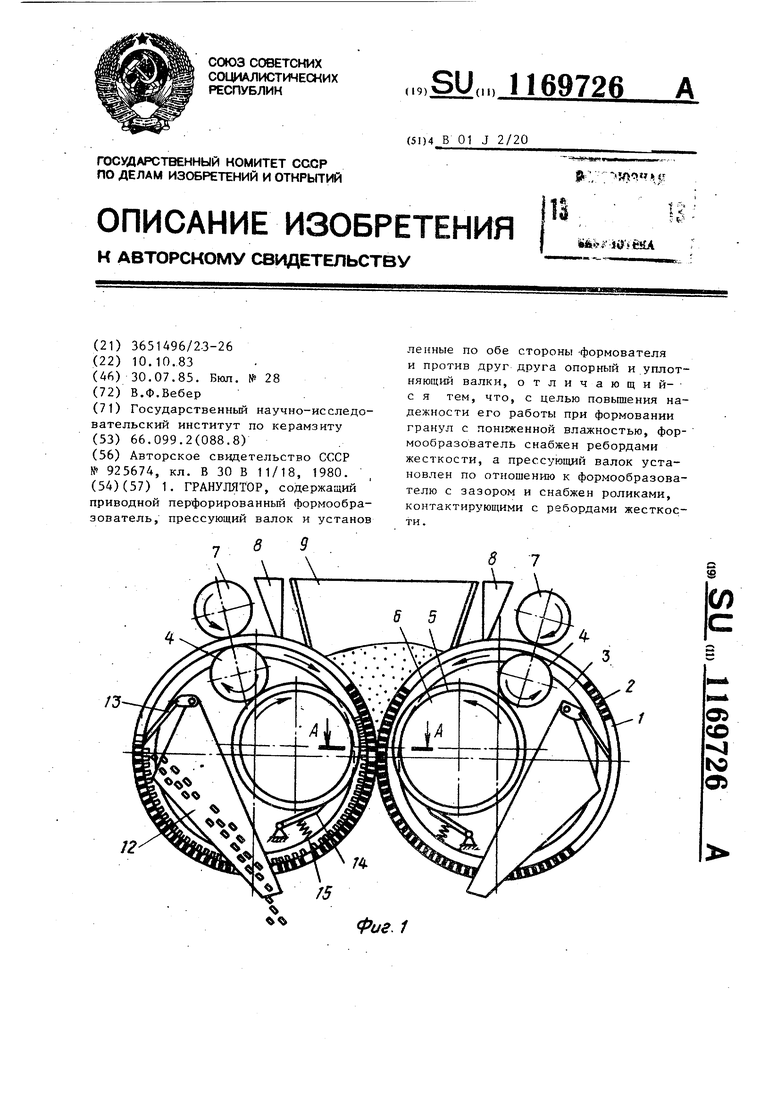

1. ГРАНУЛЯТОР, содержащий приводной перфорированный формообраэователь, прессующий валок и установ лепные по обе стороны -формователя и против друг друга опорный и уплотняющий валки, отличающий-с я тем, что, с целью повышения надежности его работы при формовании гранул с пониженной влажностью, формообразователь снабжен ребордами жесткости, а прессующий валок установлен по отношению к формообразователю с зазором и снабжен роликами, контактирующими с ребордами жесткости. 8 фиг. 1 7

1

Изобретение относится к гранулированию материалов из слабосвязанного сырья для производства легких заполнителей бетона.

Целью изобретения является повышение надежности работы гранулятора при формовании гранул с пониженной влажностью.

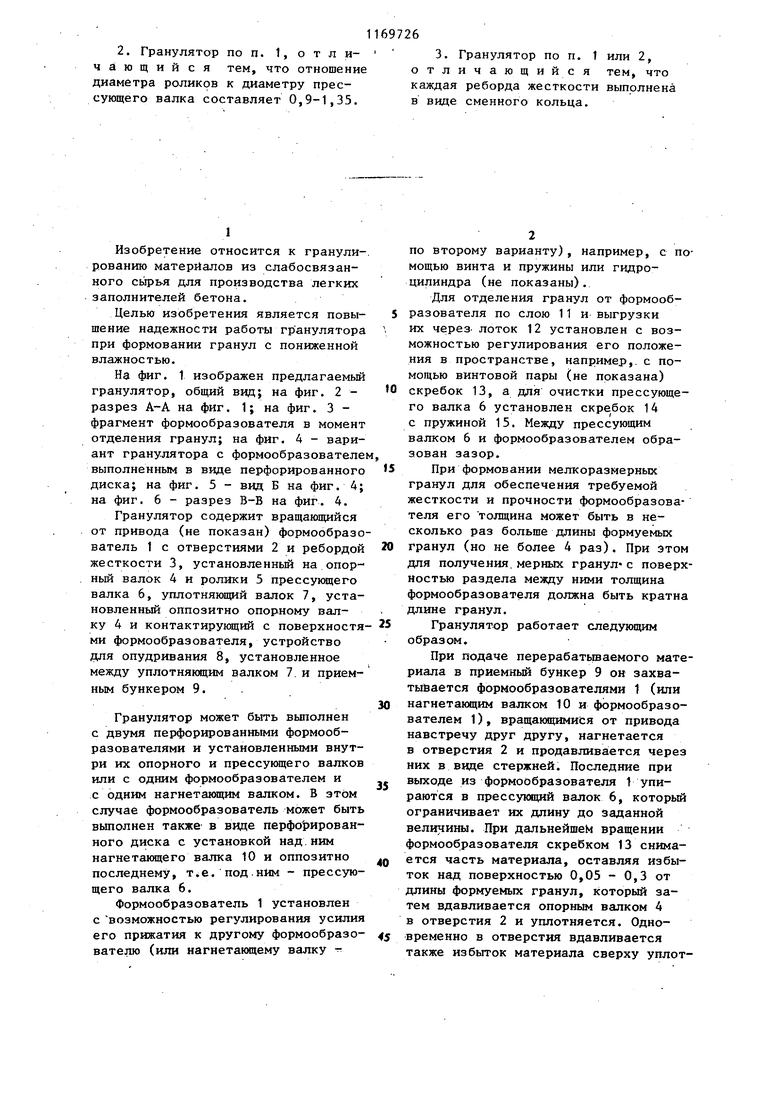

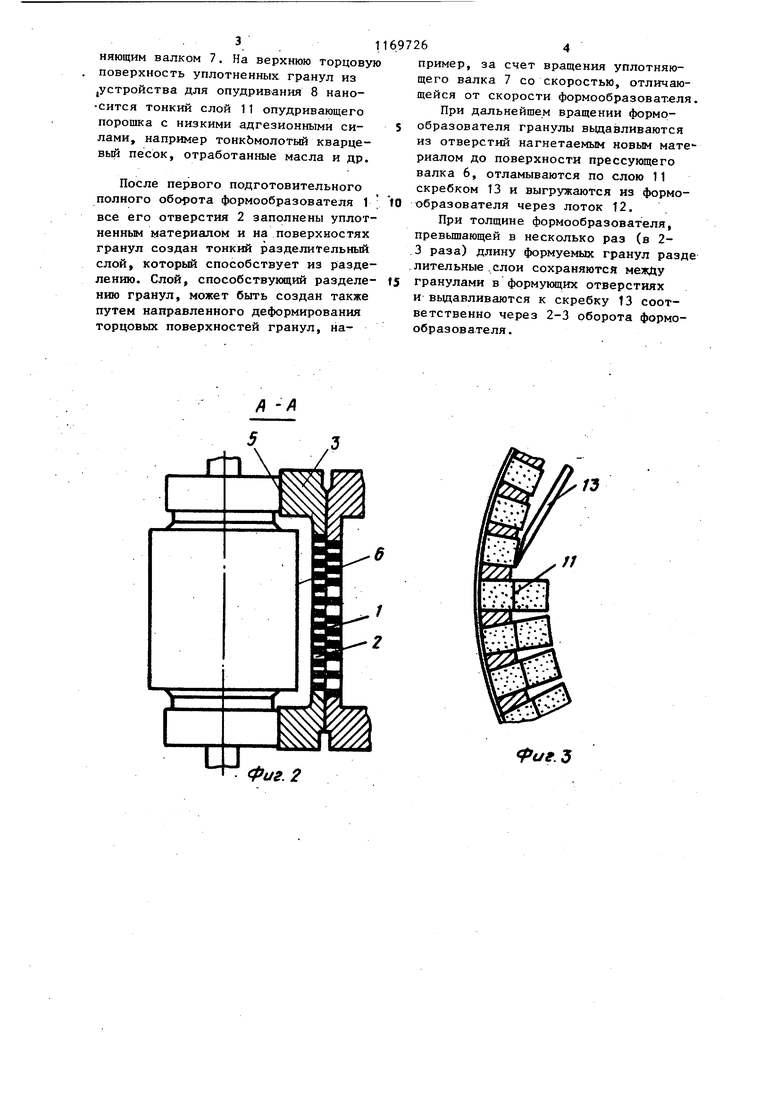

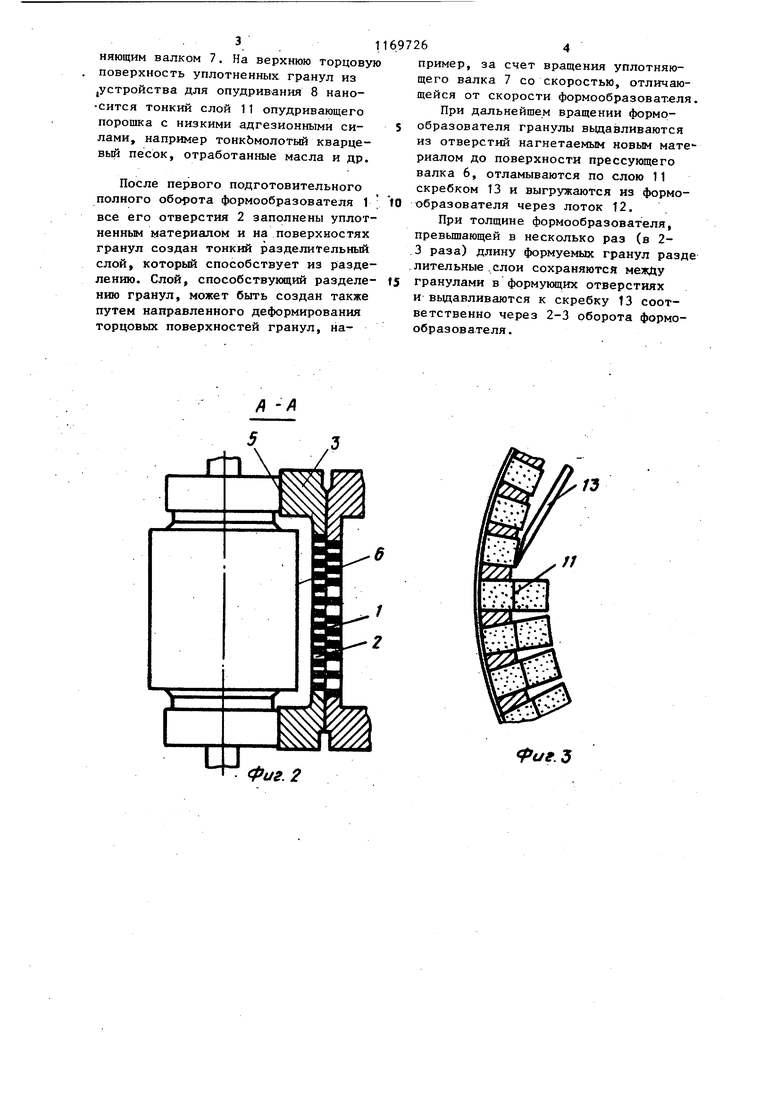

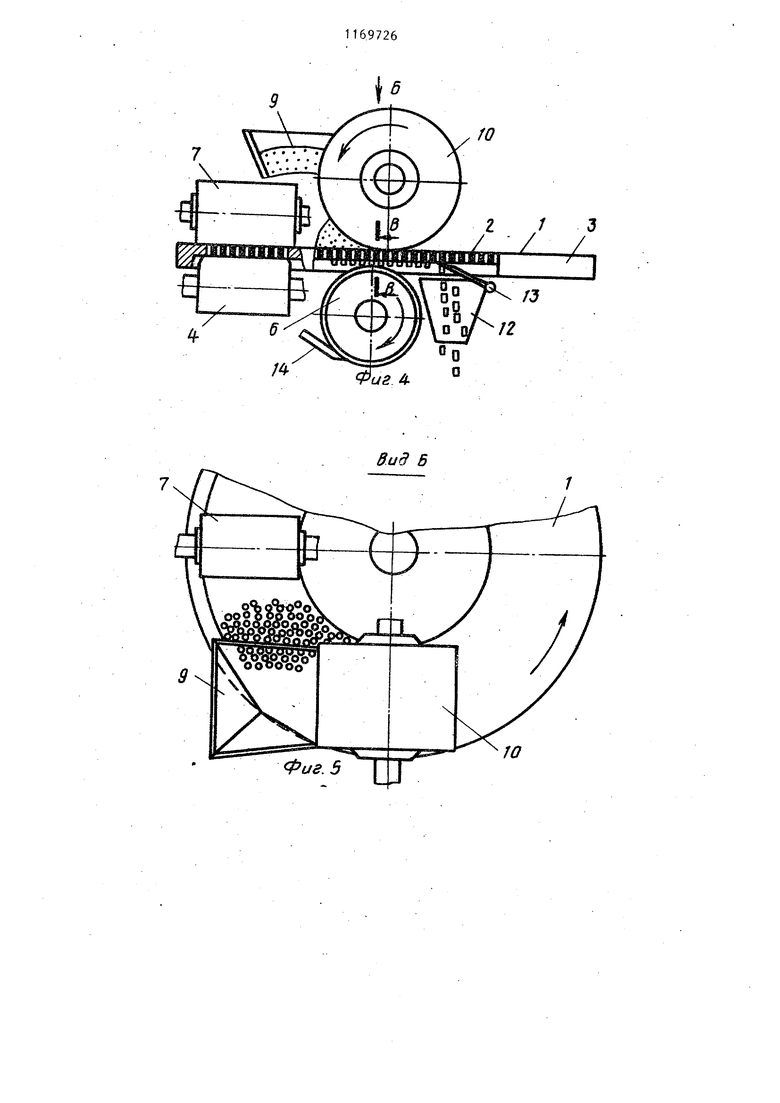

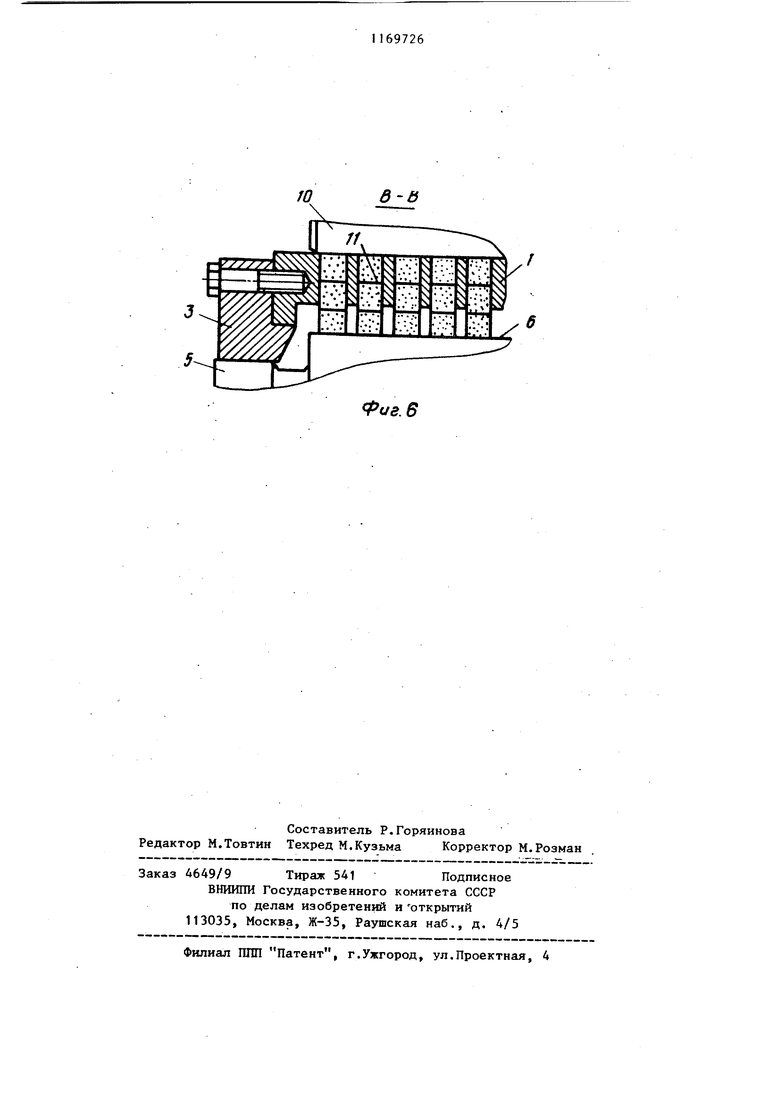

На фиг. 1 изображен предлагаемьй гранулятор, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 фрагмент формообразователя в момент отделения гранул; на фиг. 4 - вариант гранулятора с формообразователе выполненным в виде перфорированного диска; на фиг. 5 - вид Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4.

Гранулятор содержит вращающийся от привода (не показан) формообразователь 1 с отверстиями 2 и ребордой жесткости 3, установленньй на опорный валок 4 и ролики 5 прессукицего валка 6, уплотняющий валок 7, установленный оппозитно опорному валку 4 и контактирующий с поверхностя ми формообразователя, устройство для опудривания 8, установленное между уплотняющим валком 7. и приемным бункером 9.

Гранулятор может быть выполнен с двумя перфорированными формообразователями и установленными внутри их опорного и прессукмцего валков или с одним формообразователем и с одним нагнетакядим валком. В зтом случае формообразователь может быть выполнен также в виде перфорированного диска с установкой над.ним нагнетающего валка 10 и оппозитно последнему, т.е. под.ним - прессующего валка 6.

Формообразователь 1 установлен с возможностью регулирования усилия его прижатия к другому формообразователю (или нагнетающему валку по второму варианту), например, с помощью винта и пружины или гидроцилиндра (не показаны).

Для отделения гранул от формообразователя по слою 11 и выгрузки их через лоток 12 установлен с возможностью регулирования его положения в пространстве, например,, с помощью винтовой пары (не показана) скребок 13, а для очистки прессующего валка 6 установлен 14 с пружиной 15. Между прессующим валком 6 и формообразователем образован зазор.

При формовании мелкоразмерных гранул для обеспечения требуемой жесткости и прочности формообразователя его толщина может быть в несколько раз больше длины формуемых гранул (но не более 4 раз). При этом для получения, мерных гранул- с поверхностью раздела между ними толщина формообразователя должна быть кратна длине гранул.

Гранулятор работает следующим образом.

При подаче перерабатьщаемого материала в приемный бункер 9 он захватывается формообразователями 1 (или нагнетакщим валком 10 и формообразователем 1), вращакицимиСя от привода навстречу друг другу, нагнетается в отверстия 2 и продавлива ется через них в ввде стержней. Последние при выходе из формообразователя 1 упираются в прессующий валок 6, который ограничивает их длину до заданной величины. При дальнейшем вращении формообразователя скребком 13 снимается часть материала, оставляя избыток над поверхностью 0,05 - 0,3 от длины формуемых гранул, который затем вдавливается опорным валком 4 в отверстия 2 и уплотняется. Одновременно в отверстия вдавливается также избыток материала сверху уплот3. 1

няющим валком 7. На верхнюю торцовую поверхность уплотненных гранул из ,устройства для опудривания 8 наносится тонкий слой 11 опудривающего порошка с низкими адгезионными силами, например тонкЬмояотый кварцевый песок, отработанные масла и др.

После первого подготовительного полного оборота формообразователя 1 ; все его отверстия 2 заполнены уплотненным материалом и на поверхностях гранул создан тонкий разделительный слой, который способствует из разделению. Слой, способствующий разделению гранул, может быть создан также путем направленного деформирования торцовых поверхностей гранул, на697264

пример, за счет вращения уплотняющего валка 7 со скоростью, отличающейся от скорости формообразователя.

При дальнейшем вращении формр5 образователя гранулы вьщавливаются из отверстий нагнетаемым новым материалом до поверхности прессующего валка 6, отламываются по слою 11 скребком 13 и выгружаются из формоtO образователя через лоток 12.

При толщине формообразователя, превышающей в несколько раз (в 23 раза) длину формуемых гранул разде лительные.слои сохраняются межДу 15 гранулами в формующих отверстиях и вьщавливаются к скребку 13 соответственно через 2-3 оборота формообразователя.

«/г. J

w

иг 4в-в

иг.В

| Гранулятор | 1980 |

|

SU925674A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| , | |||

Авторы

Даты

1985-07-30—Публикация

1983-10-10—Подача