Изобретение относится к устройствам для получения гранул из пастообразных материалов и может быть использовано в химической, пищевой и главным образом в промышленности строительных материалов при производстве керамзита.

Известно устройство для получения таблеток, содержащее укрепленную на вращающемся валу кольцевую цилиндрическую матрицу с отверстиями, установленные в отверстиях матрицы толкатели с головками, механизм перемещения толкателей в виде эксцентрично расположенного относительно матрицы барабана с кольцами, бункер, запитывающий валок и приспособление для съема гранул.

Недостатками данного гранулятора являются сложность конструкции, невысокая надежность в работе, большие трудозатраты на техобслуживание и ремонт, малая производительность. При попадании перераба- тываемого материала в механизм перемещения толкателей, что вполне вероятно, выйдут из строя шарикоподшипниковые узлы, возможна поломка толкателей при заклинивании материалом, так как связь механизма перемещения с толкателями жесткая двухсторонняя. Функции запитывающего валка неоправданно ограничены. Для замены части толкателей или шарикоподшипников необходим.0 разбирать весь гранулятор/

Известен гранулятор, содержащий приводной перфорированный формообразова- тель, прессующий валок, опорный и уплотняющий валки.

Недостатками данного гранулятора является сложность конструкции, усложненXI

4 00 00

ел

ный отбор гранул изнутри матрицы, усложненная технология, заключающаяся в опудривании наружной поверхности фор- мообра зователя.

Наиболее близким техническим решением к предлагаемому является роторный гранулятор, содержащий укрепленную на вращающемся валу кольцевую цилиндрическую матрицу с отверстиями, установленные в отверстиях матрицы толкатели с головками, механизм перемещения толкателей в виде эксцентрично расположенного относительно матрицы барабана с кольцами, бункер, запмтывающий валок, приспособление для съема гранул и корпус. В корпусе имеются регулируемые в радиаль- йом напраблении роликовые опоры, удерживающие установленный снаружи матрицы барабан с кольцами. Корпус смонтирован на направляющих с возможностью перемещения относительно матрицы вдоль ее оси,

Однако данный гранулятор ненадежен в работе из-за сложной конструкции и имеет ряд других недостатков, усложняющих его работу и обслуживание1 при попадании формуемого материала в механизм перемещения толкателей грануяятор залипает материалом, что приводит к поломкам: жесткая связь между механизмом перемещения и толкателями может стать причиной необратимых деформаций толкателей; усложненная подача формуемого материала внутрь матрицы по криволинейному тракту и затрудненный отбор гранул изнутри матрицы; большие трудозатраты при ремонте и техническом обслуживании: небольшая производительность.

Цель изобретения - увеличение производительности, улучшение удобства обслуживания при эксплуатации и ремонте, упрощение конструкции, повышение надежности в работе.

Указанная цель достигается тем, что в валковом грануляторе, содержащем укрепленную на валу кольцевую цилиндрическую матрицу с отверстиями, установленные в отверстиях матрицы толкатели с головками, механизм перемещения толкателей, запи- тывающий валок и бункер, запитывающий валок выполнен в виде цилиндрической кольцевой матрицы с отверстиями и размещенными в них толкателями с головками, и смонтирован на дополнительном приводном валу с угловым смещением отверстий по отношению к отверстиям сопряженной матрицы равным tg a a/D, где а - угол смещения; a - шаг отверстий по наружному диаметру матрицы: D - наружный диаметр матрицы.

Механизм перемещения толкателей выполнен в виде свободно лежащего внутри матриц на головках толкателей цилиндра с пригрузом, отверстия в матрицах выполне- ны с гнездами для головок толкателей. Кроме этого, матрицы содержат масло, а толкатели выполнены с каналами для подачи масла в отверстия матриц.

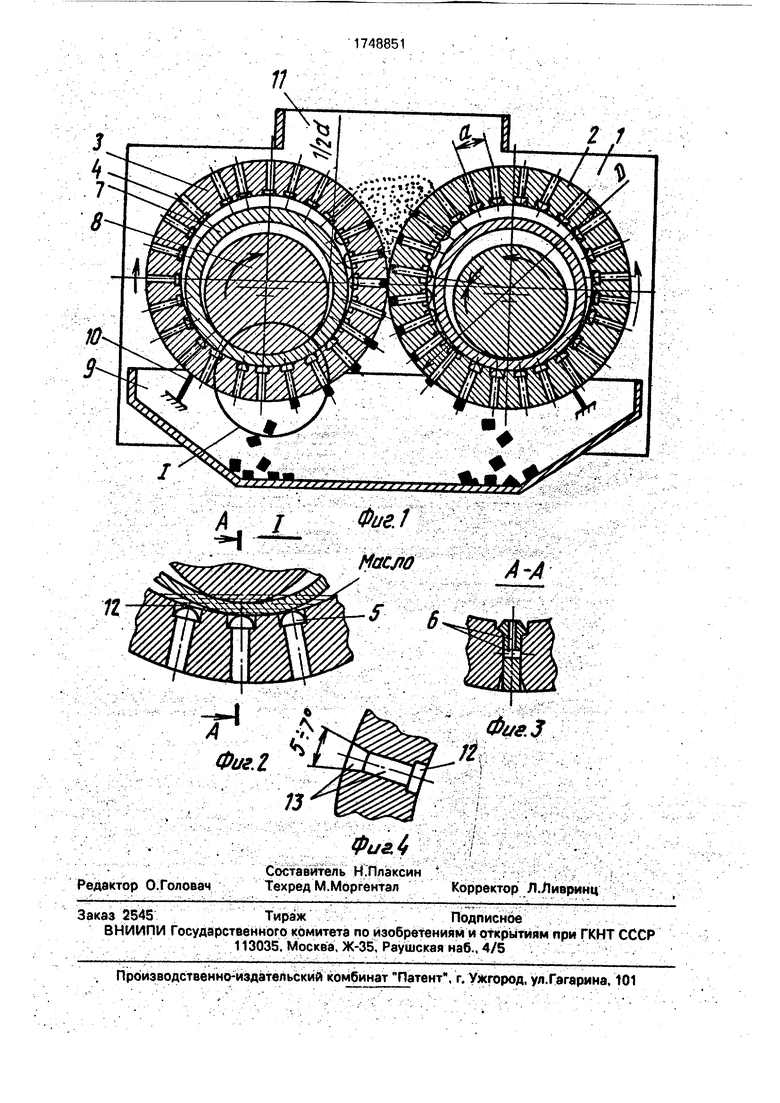

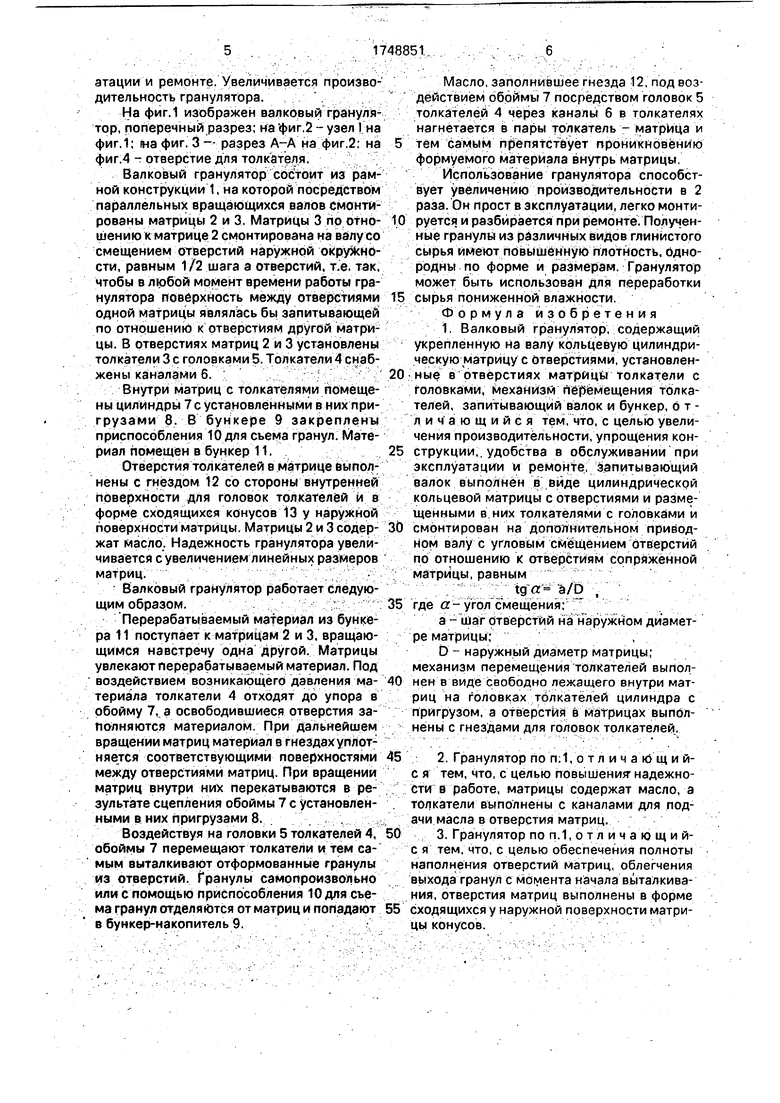

Для облегчения выхода гранул с момен- та начала выталкивания и обеспечения полноты наполнения отверстий матриц, отверстия выполнены в форме сходящихся наружной поверхности матриц конусов.

Если запитывающий валок в прототипе выполнен в виде цилиндра на приводном валу, то в предлагаемом решении он выполнен в виде цилиндрической кольцевой матрицы с отверстиями и размещенными в них

толкателями с головками. Но смонтирована эта матрица на приводном валу отлично от матрицы из прототипа, а именно со смещением отверстий на наружной поверхности так, чтобы отверстия в сопряженных поверхностях матриц не совпадали. Тогда участки на наружных поверхностях матриц, расположенные между отверстиями, будут выполнять роль запитывающих поверхностей для соответствующих отверстий, что позволяет

увеличить производительность. Механизм перемещения толкателей выполнен в виде цилиндра без индивидуального привода, но с пригрузом, т.е. цилиндра перекатывающегося по внутренней поверхности матрицы.

Пригруз необходим для увеличения силы давления обоймы на головки толкателей. На внутренней поверхности матрицы выполнены гнезда для головок толкателей. Выборки одновременно являются емкостями для

масла, которым наполняют матрицу, Нагнетаемое через каналы в толкателях масло в пары матрица-толкатели препятствует проникновению внутрь матрицы материала гранул, Выполненные в форме сходящихся у

наружной поверхности матрицы конусов, начальные участки отверстий валков-матриц облегчают выход гранул из отверстий. С момента начала выталкивания гранулы оказываются несвязанным с конусной поверхностью отверстий. Тем самым исключается заклинивание трлкателей в. отверстиях на участке формования гранул. Отверстия в матрице со стороны наружной поверхности, выполненные в форме сходящихся конусов,

одновременно являются ловушками при заправке материалом отверстий матрицы. Благодаря совокупности указанных новых признаков гранулятор приобретает новое качество, заключающееся в простоте конструкции, удобстве обслуживания при зксплуатации и ремонте. Увеличивается производительность гранулятора.

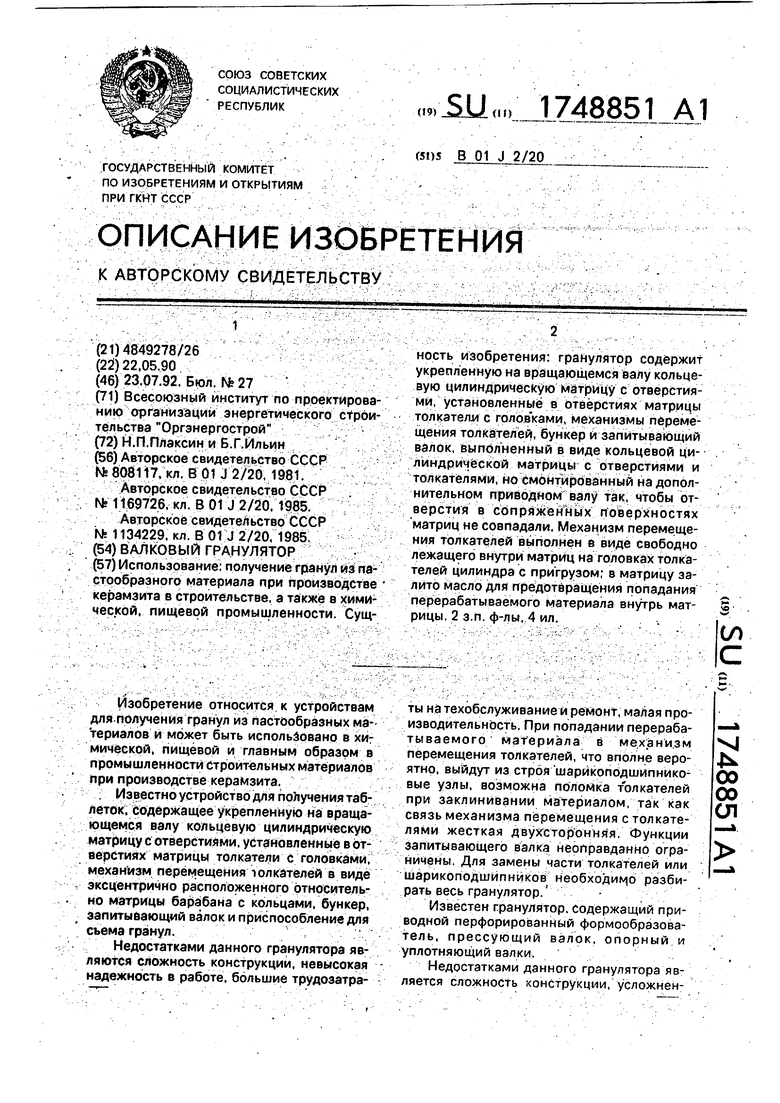

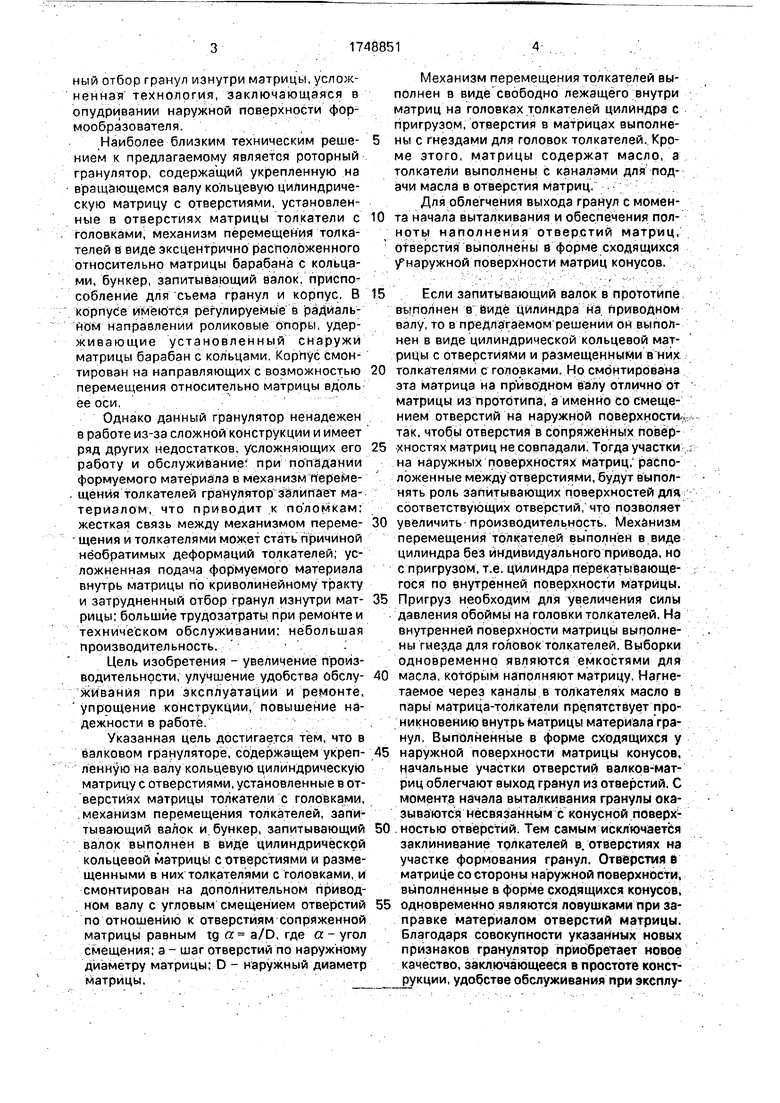

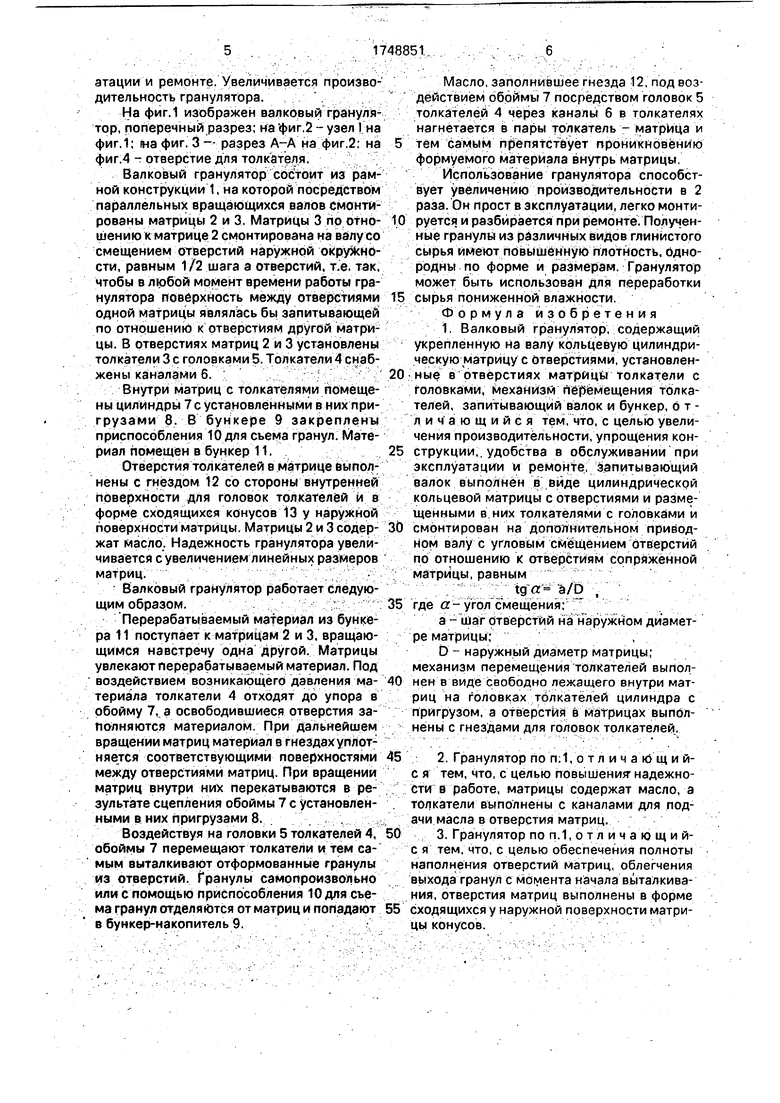

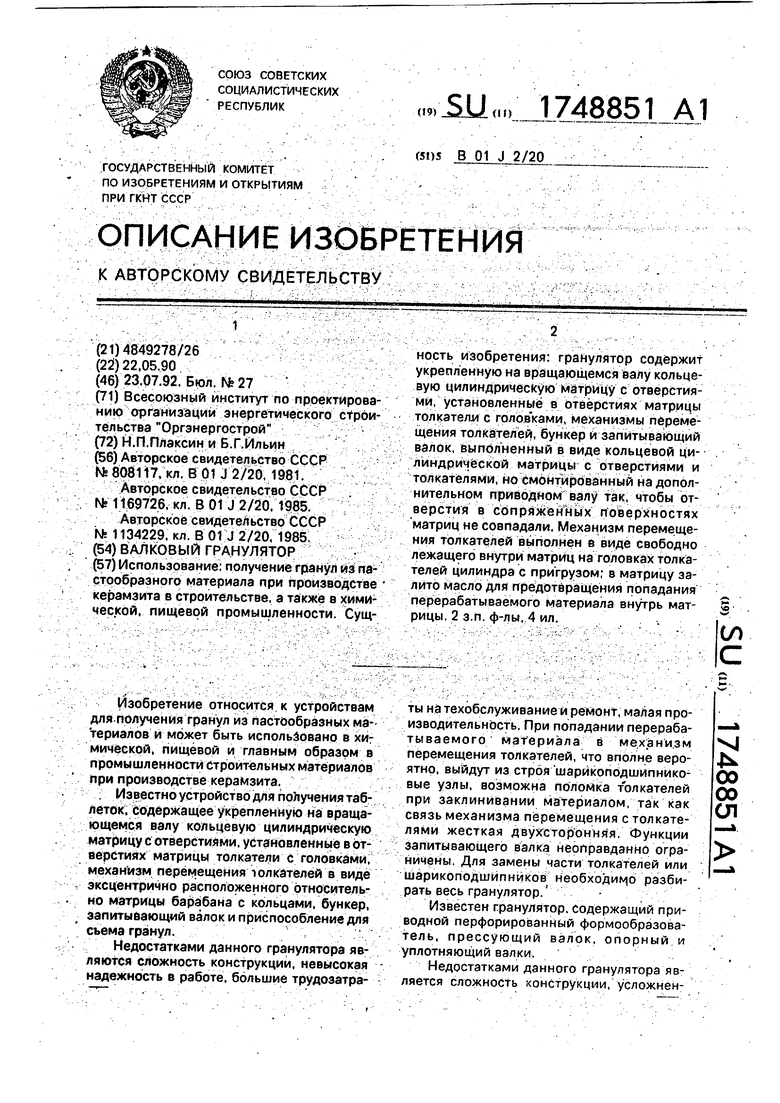

На фиг.1 изображен валковый грануля- тор, поперечный разрез; на фиг 2 - узел I на фиг.1; на фиг. 3 - разрез А-А на фиг 2; на фиг.4 - отверстие для толкателя.

Валковый гранулятор состоит из рамной конструкции 1, на которой посредством параллельных вращающихся валов смонтированы матрицы 2 и 3. Матрицы 3 по отношению к матрице 2 смонтирована на валу со смещением отверстий наружной окружности, равным 1/2 шага а отверстий, т.е. так, чтобы в любой момент времени работы гранулятора поверхность между отверстиями одной матрицы являлась бы запитывающей по отношению к отверстиям другой матрицы. В отверстиях матриц 2 и 3 установлены толкатели 3 с головками 5. Толкатели 4 снабжены каналами б.

Внутри матриц с толкателями помещены цилиндры 7 с установленными в них при- грузами 8. В бункере 9 закреплены приспособления 10 для съема гранул. Материал помещен в бункер 11.

Отверстия толкателей в матрице выполнены с гнездом 12 со стороны внутренней поверхности для головок толкателей и в форме сходящихся конусов 13 у наружной поверхности матрицы Матрицы 2 и 3 содержат масло. Надежность гранулятора увеличивается с увеличением линейных размеров матриц.

Валковый гранулятор работает следующим образом.

Перерабатываемый материал из бункера 11 поступает к матрицам 2 и 3, вращающимся навстречу одна другой. Матрицы увлекают перерабатываемый материал. Под воздействием возникающего давления материала толкатели 4 отходят до упора в обойму 7, а освободившиеся отверстия заполняются материалом При дальнейшем вращении матриц материал в гнездах уплотняется соответствующими поверхностями между отверстиями матриц. При вращении матриц внутри них перекатываются в результате сцепления обоймы 7 с установленными в них пригрузами 8.

Воздействуя на головки 5 толкателей 4, обоймы 7 перемещают толкатели и тем самым выталкивают отформованные гранулы из отверстий. Гранулы самопроизвольно или с помощью приспособления 10 для съема гранул отделяются от матриц и попадают в бункер-накопитель 9.

Масло, заполнившее гнезда 12, под воздействием обоймы 7 посредством головок 5 толкателей 4 через каналы б в толкателях нагнетается в пары толкатель - матрица и 5 тем самым препятствует проникновению формуемого материала внутрь матрицы

Использование гранулятора способствует увеличению производительности в 2 раза. Он прост в эксплуатации, легко монти- 0 руется и разбирается при ремонте. Полученные гранулы из различных видов глинистого сырья имеют повышенную плотность, однородны по форме и размерам. Гранулятор может быть использован для переработки 5 сырья пониженной влажности

Формула изобретения 1 Валковый гранулятор, содержащий укрепленную на валу кольцевую цилиндрическую матрицу с отверстиями, установлен- 0 ные в отверстиях матрицы толкатели с головками, механизм перемещения толкателей, запитывающий валок и бункер, отличающийся тем, что, с целью увеличения производительности, упрощения кон- 5 струкции, удобства в обслуживании при эксплуатации и ремонте запитывающий валок выполнен в виде цилиндрической кольцевой матрицы с отверстиями и размещенными в них толкателями с головками и 0 смонтирован на дополнительном приводном валу с угловым смещением отверстий по отношению к отверстиям сопряженной матрицы,равным

tga a/D , 5 где а-угол смещения:

a - шаг отверстий на наружном диаметре матрицы;

D - наружный диаметр матрицы; механизм перемещения толкателей выпол- 0 нен в виде свободно лежащего внутри матриц на головках толкателей цилиндра с пригрузом, а отверстия в матрицах выполнены с гнездами для головок толкателей,

5 2 Гранулятор поп.1,отличаЮщий- с я тем, что, с целью повышения надежности в работе, матрицы содержат масло, а толкатели выполнены с каналами для подачи масла в отверстия матриц.

0 3. Гранулятор по п. 1, о т л и ч а ю щ и й- с я тем, что, с целью обеспечения полноты наполнения отверстий матриц, облегчения выхода гранул с момента начала выталкивания, отверстия матриц выполнены в форме

5 сходящихся у наружной поверхности матрицы конусов

Фиг. I

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1984 |

|

SU1353498A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Роторный гранулятор | 1979 |

|

SU929194A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

Использование: получение гранул из пастообразного материала при производстве керамзита в строительстве, а также в химической, пищевой промышленности. Сущность изобретения: гранулятор содержит укрепленную на вращающемся валу кольцевую цилиндрическую матрицу с отверстиями, установленные в отверстиях матрицы толкатели с голов ками, механизмы перемещения толкателей, бункер и запитывающий валок, выполненный в виде кольцевой цилиндрической матрицы с отверстиями и толкателями, но смонтированный на дополнительном приводном валу так, чтобы отверстия в сопряженных поверхностях матриц не совпадали. Механизм перемещения толкателей выполнен в виде свободно лежащего внутри матриц на головках толкателей цилиндра с пригрузом: в матрицу залито масло для предотвращения попадания перерабатываемого материала внутрь матрицы. 2 з.п. ф-лы, 4 ил. СО

Редактор О. Головач

Составитель И.Ллаксин Техред М.Моргентал

Фие, 4

Корректор Л.Ливринц

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гранулятор | 1983 |

|

SU1169726A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1990-05-22—Подача