Изобретение относится к производству строительных материалов и может быть использовано при изготовлении одномерных гранул для производства керамзита из керамического сырья пониженной влажности.

Известен способ формования гранул, заключающийся в заправке материала в отверстия матрицы, уплотнение его пресую- щими валками, опудривание гранул в матрице со стороны наружной поверхности, продавливание гранул из матрицы следующей порцией материала

Недостатком этого способа является разномерность формуемых гранул, а также разная их плотность,

Гранулятор сложен конструктивно, большие трудозатраты на техобслуживание и ремонт.

Наиболее близким к предлагаемому решению является способ, заключающийся в том, что из сырья прессуют непрерывную ленту постоянного сечения с последующей подачей ее в формующие вальцы и выталкиванием гранул из вальцов вновь образовывающимися гранулами.

VJ VI Ч|

Ј Јь

сл

К недостаткам изобретения относятся: недостаточная надежность деления гранул после проталкивания через отверстия валь- цев, т.к. не поддается контролю обработка лент веществом, исключающим слипание. Отсюда - невозможность деления несмазанных гранул на одномерные.

Механизм формования лент не позволяет изготавливать ленту разной толщины, т.к. мундштук шнека имеет постоянное рабочее сечение.

Цель изобретения -улучшение качества гранул и уменьшение сцепления между соседними гранулами.

Цель достигается тем, что в способе образования мерных гранул из пастообразного материала путем прессования из него непрерывной ленты с последующей подачей ее в формующие вращающиеся вальцы и обработки поверхности прессующегося материала маслом при вращении вальцев, поверхность образующихся гранул дополнительно уплотняют срезанием с наружной поверхности вальцев излишка пастообразного материала, а обработку поверхности маслом проводят после дополнительного уплотнения, при этом высоту гранул регулируют толщиной ленты, подаваемой между вальцами,

Для осуществления способа устройство для образования мерных гранул из пастообразного материала, включающее формующие синхронно вращающиеся навстречу друг другу перфорированные вальцы, механизм формования ленты, проходящей между вальцами, и средство подачи масла, снабжено установленными ниже линий касания вальцев ножами, отверстия в вальцах выполнены в виде сходящихся к наружной поверхности вальцев усеченных конусов, образующие которых с этой поверхностью составляют угол меньше 90°, механизм формования ленты выполнен в виде вращающихся валков, направление вращения которых совпадает с направлением вращения вальцев, а средства подачи масла установлены перед вводом ленты между вальцами снаружи последних, при этом с целью изменения толщины ленты валки установлены с возможностью изменения расстояния между ними.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что признаки, которыми отличается предлагаемый способ и устройство от прототипа соответствуют критерию существенные отличия. Поверхности гранул предлагается обрезать ножами, а со стороны наружной поверхности вальцев - смазывать минеральным маслом.

В устройстве для осуществления способа ножами, установленными ниже линии ка- сания вальцев, обрезают торцевые поверхности гранул. В результате этой операции уплотняется материал гранул на поверхности среза.

Выполненные в виде расходящихся конусов отверстия в вальцах дают возможность образовывать боковые поверхности

0 гранул при помощи острых кромок - ножей. Гранула на своем пути, кроме острых кромок наружной поверхности вальцев, не соприкасается с другими поверхностями и поэтому не деформируется поверхность,

5 разделяющая гранулы между собой. Кроме этого, поверхности гранул после обработки ножами смазывают минеральным маслом. Все эти признаки способствуют достижению цели.

0 Выполнение механизма формования ленты в виде валков, смонтированных с возможностью изменения расстояния между ними, позволяет регулировать высоту гранул посредством изменения толщины лен5 ты.

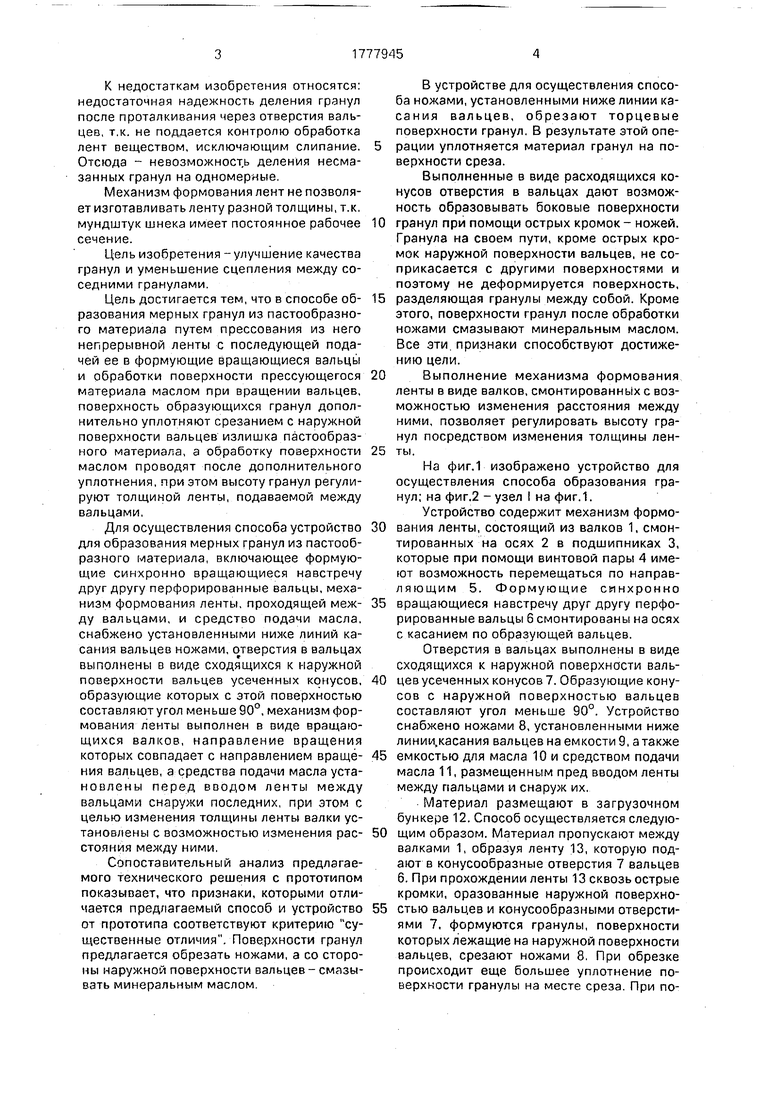

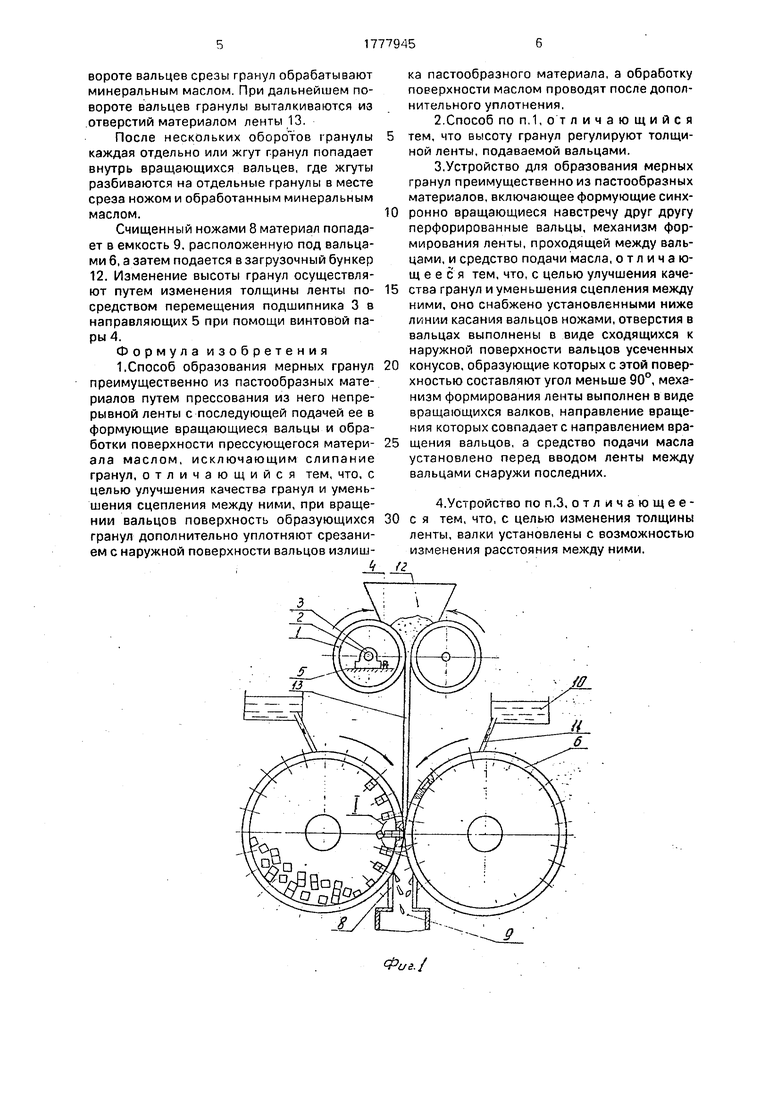

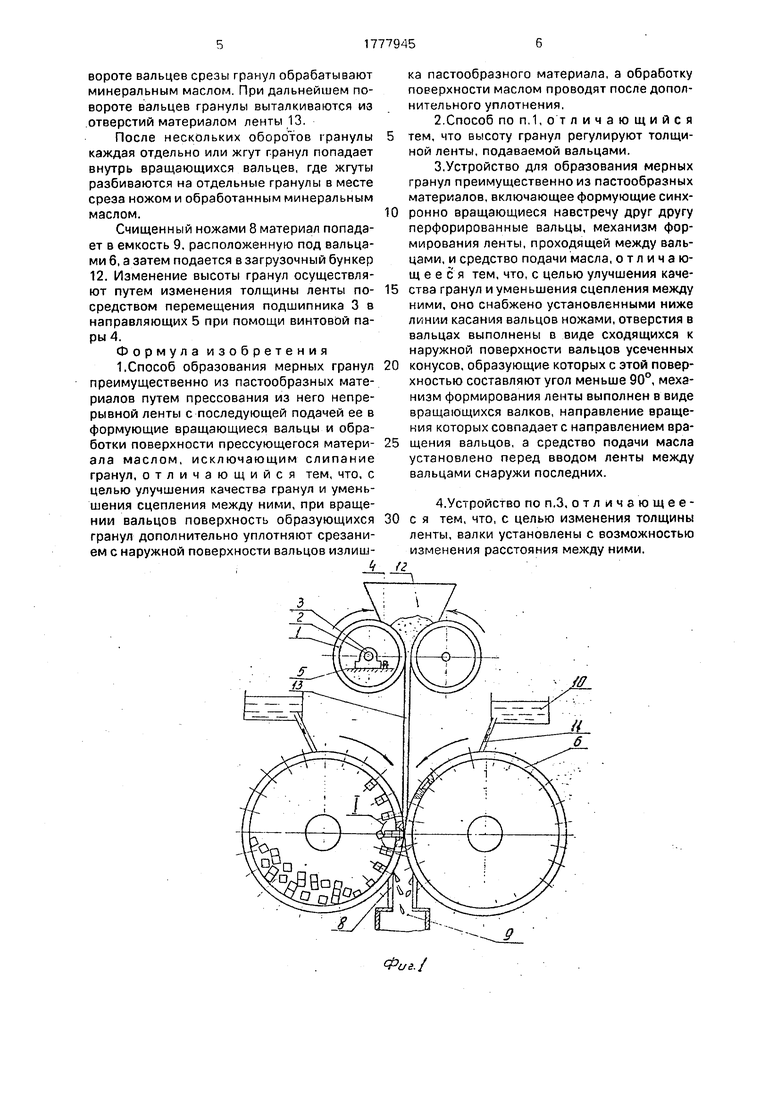

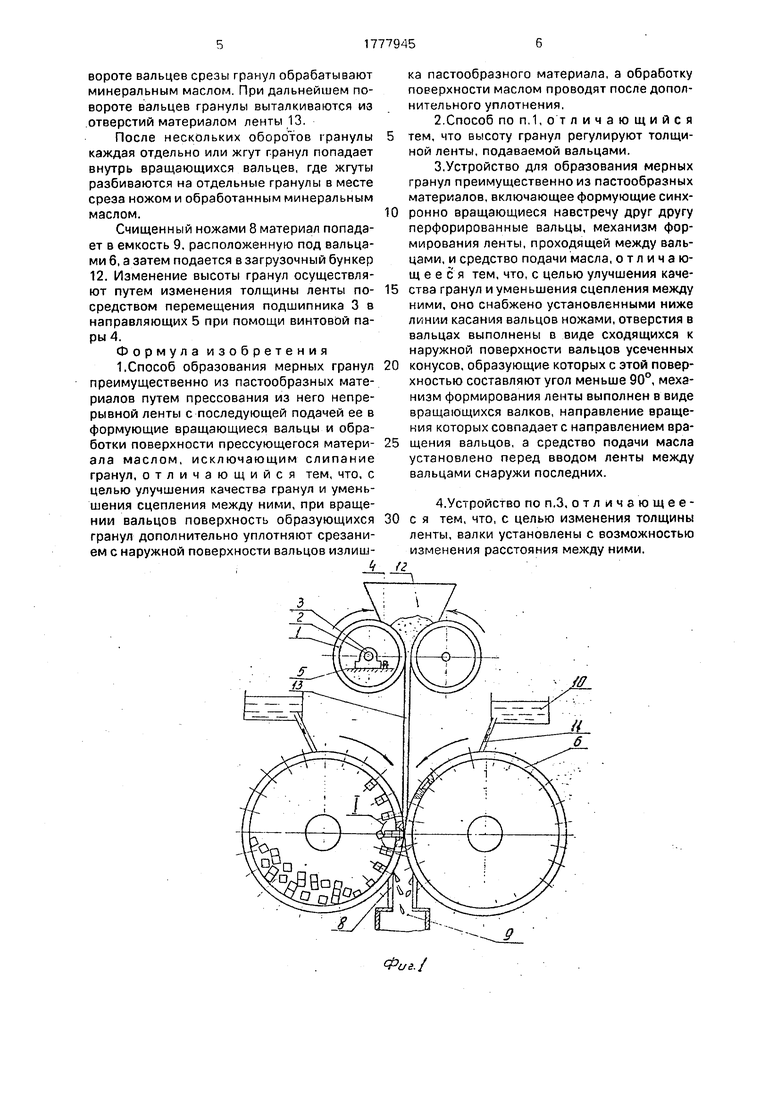

На фиг.1 изображено устройство для осуществления способа образования гранул; на фиг.2 - узел I на фиг.1.

Устройство содержит механизм формо0 вания ленты, состоящий из валков 1, смонтированных на осях 2 в подшипниках 3, которые при помощи винтовой пары 4 имеют возможность перемещаться по направляющим 5. Формующие синхронно

5 вращающиеся навстречу друг другу перфорированные вальцы 6 смонтированы на осях с касанием по образующей вальцев.

Отверстия в вальцах выполнены в виде сходящихся к наружной поверхности валь0 цев усеченных конусов 7. Образующие конусов с наружной поверхностью вальцев составляют угол меньше 90°. Устройство снабжено ножами 8, установленными ниже линии,касания вальцев на емкости 9, а также

5 емкостью для масла 10 и средством подачи масла 11, размещенным пред вводом ленты между пальцами и снаруж их.

Материал размещают в загрузочном бункере 12. Способ осуществляется следую0 щим образом. Материал пропускают между валками 1, образуя ленту 13, которую подают в конусообразные отверстия 7 вальцев 6. При прохождении ленты 13 сквозь острые кромки, оразованные наружной поверхно5 стью вальцев и конусообразными отверстиями 7, формуются гранулы, поверхности которых лежащие на наружной поверхности вальцев, срезают ножами 8. При обрезке происходит еще большее уплотнение поверхности гранулы на месте среза. При повороте вальцев срезы гранул обрабатывают минеральным маслом При дальнейшем повороте вальцев гранулы выталкиваются из отверстий материалом ленты 13

После нескольких оборотов iранулы каждая отдельно или жгут гранул попадает внутрь вращающихся вальцев, где жгуты разбиваются на отдельные гранулы в месте среза ножом и обработанным минеральным маслом.

Счищенный ножами 8 материал попадает в емкость 9, расположенную под вальцами 6, а затем подается в загрузочный бункер 12. Изменение высоты гранул осуществляют путем изменения толщины ленты по- средством перемещения подшипника 3 в направляющих 5 при помощи винтовой пары 4.

Формула изобретения

1.Способ образования мерных гранул преимущественно из пастообразных материалов путем прессования из него непрерывной ленты с последующей подачей ее в формующие вращающиеся вальцы и обработки поверхности прессующегося матери- ала маслом, исключающим слипание гранул, отличающийся тем, что, с целью улучшения качества гранул и уменьшения сцепления между ними, при вращении вальцов поверхность образующихся гранул дополнительно уплотняют срезанием с наружной поверхности вальцов излиш4

ка пастообразного материала, а обработку поверхности маслом проводят после дополнительного уплотнения

2 Способ по п1,отличающийся тем, что высоту гранул регулируют толщиной ленты, подаваемой вальцами

3,Устройство для образования мерных гранул преимущественно из пастообразных материалов, включающее формующие синхронно вращающиеся навстречу друг другу перфорированные вальцы, механизм формирования ленты, проходящей между вальцами, и средство подачи масла, отличающееся тем, что, с целью улучшения качества гранул и уменьшения сцепления между ними, оно снабжено установленными ниже линии касания вальцов ножами, отверстия в вальцах выполнены в виде сходящихся к наружной поверхности вальцов усеченных конусов, образующие которых с этой поверхностью составляют угол меньше 90°, механизм формирования ленты выполнен в виде вращающихся валков, направление вращения которых совпадает с направлением вращения вальцов а средство подачи масла установлено перед вводом ленты между вальцами снаружи последних

4.Устройство по п.З, отл ичающее- с я тем, что, с целью изменения толщины ленты, валки установлены с возможностью изменения расстояния между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мерных гранул | 1979 |

|

SU844340A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| Гранулятор | 1982 |

|

SU1082476A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

| Способ формования мерных гранул | 1980 |

|

SU925631A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| Гранулятор | 1983 |

|

SU1169726A1 |

Использование: производство строительных материалов, изготовление одномерных гранул для производства керамзита из керамического сырья пониженной влажности. Сущность изобретения: в способе образования гранул из пастообразного материала путем прессования из него непрерывной ленты с применением вещества, исключающего слипание с последующей подачей ее в формирующие вращающиеся вальцы, излишки материала с поверхностей гранул срезают ножами для дополнительного уплотнения гранул, а затем со стороны наружной поверхности вальцев смазывают минеральным маслом. Высоту гранул регулируют толщиной подвальной ленты. Устройство для осуществления способа содержит валки, смонтированные в подшипниках с возможностью изменения расстояния между ними. Отверстия вальцев выполнены в виде сходящихся к наружной поверхности вальцев конусов, образующих с этой поверхностью угол 90°. подлинней касания вальцев установлены ножи, срезающие излишки прессующего материала и одновременно уплотняющие поверхность, гранул, а средство подачи масла установлено перед вводом ленты между вальцами снаружи вальцев. 2 с. и 2 з.п.ф-лы, 2 ил. w Ё

Фиг/

| Гранулятор | 1983 |

|

SU1169726A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления мерных гранул | 1979 |

|

SU844340A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-09-10—Подача