Изобретение относится к способам сборки неметаллических узлов и может найти применение в машиностроении и приборостроении для получения конических керамических соединений с натягом.

Из уровня техники известен способ образования технологических соединений при сборке герметичных конструкций (SU 1638383 A1, МПК F16B 5/02), включающий выполнение технологических отверстий в элементах конструкции, подготовку сопрягаемых поверхностей элементов конструкции к нанесению на них герметика или клея, нанесение последних на упомянутые поверхности, сборку элементов конструкции в пакет и стяжку их с заданным усилием технологическим крепежом. Отличительными особенностями способа является то, что технологические отверстия выполняют в два этапа: сначала выполняют отверстие диаметром, равным среднему диаметру резьбы технологического крепежа, во всех элементах конструкции, образующих пакет, а затем разделывают отверстия на больший диаметр во всех упомянутых элементах, кроме одного, расположенного со стороны, противоположной установке технологического крепежа, а в процессе стяжки пакета в отверстии меньшего диаметра ввинчивают технологический крепеж.

Недостатком известного способа являются ограниченные возможности его использования для сборки высокоточных конических керамических соединений.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признан способ сборки конических соединений с натягом (SU 1470489 A1, МПК В23Р 11/02, опубл. 08.12.1986), заключающийся в запрессовке охватываемой детали в охватывающую, осуществляемой с одновременным их относительным поворотом, при этом поворот осуществляют на угол от 5 до 30 град.

Недостатком способа является низкое качество получаемого соединения, вследствие необходимости использования для получения сборочного узла деталей из различных материалов, что может привести в результате к появлению микротрещин.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение качества сборки высокоточных конических керамических соединений с натягом путем субмикронного регулирования осевого натяга.

Указанная задача решена тем, что способ сборки включает в себя установку на столик, закрепленный на станине мехатронного пьезомодуля, деталей конического соединения, регулирование соосности деталей и оправки, установленной на верхней неподвижной опоре мехатронного пьезомодуля. Отличает способ от известных то, что перед началом технологического процесса сборки в блок управления мехатронным пьезомодулем вводят параметры режима работы преднагруженного пьезоэлектрического актуатора оправки, затем приводят блок управления в действие и, воздействуя через управляющий выход блока управления и усилитель напряжения на актуатор оправки, изменяют его длину и создают усилие, необходимое для осуществления запрессовки; одновременно с этим измеряют усилие запрессовки с помощью силометрического и тензометрического датчиков, совмещенных с актуатором оправки и подключенных к измерительным входам блока управления, вычисляют ошибку регулирования, корректируя усилие запрессовки, выполняя замкнутый цикл автоматического регулирования технологического процесса сборки.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков способа, является значительное повышение качества сборки керамических соединений, за счет возможности регулирования осевого натяга с субмикронным разрешением. Точность достигается за счет использования при регулировании силы натяга физических свойств пъезокерамики и микропроцессорного управления с отрицательной обратной связью, реализованной с помощью силометрического и тензометрического датчиков.

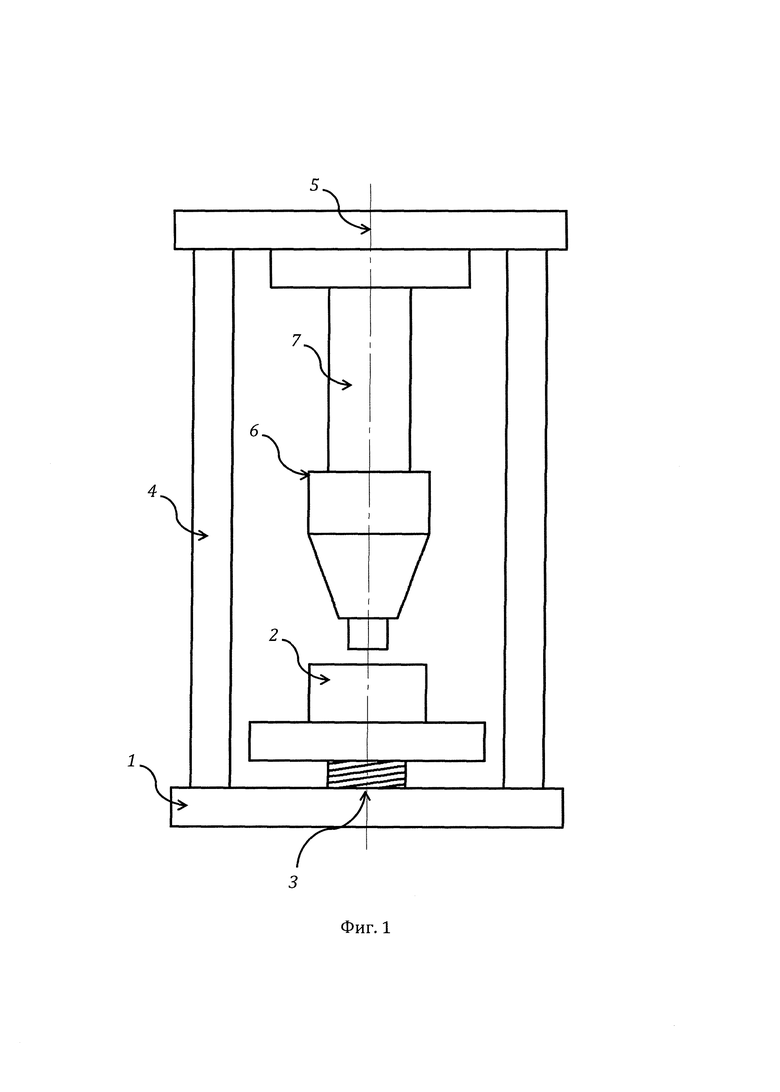

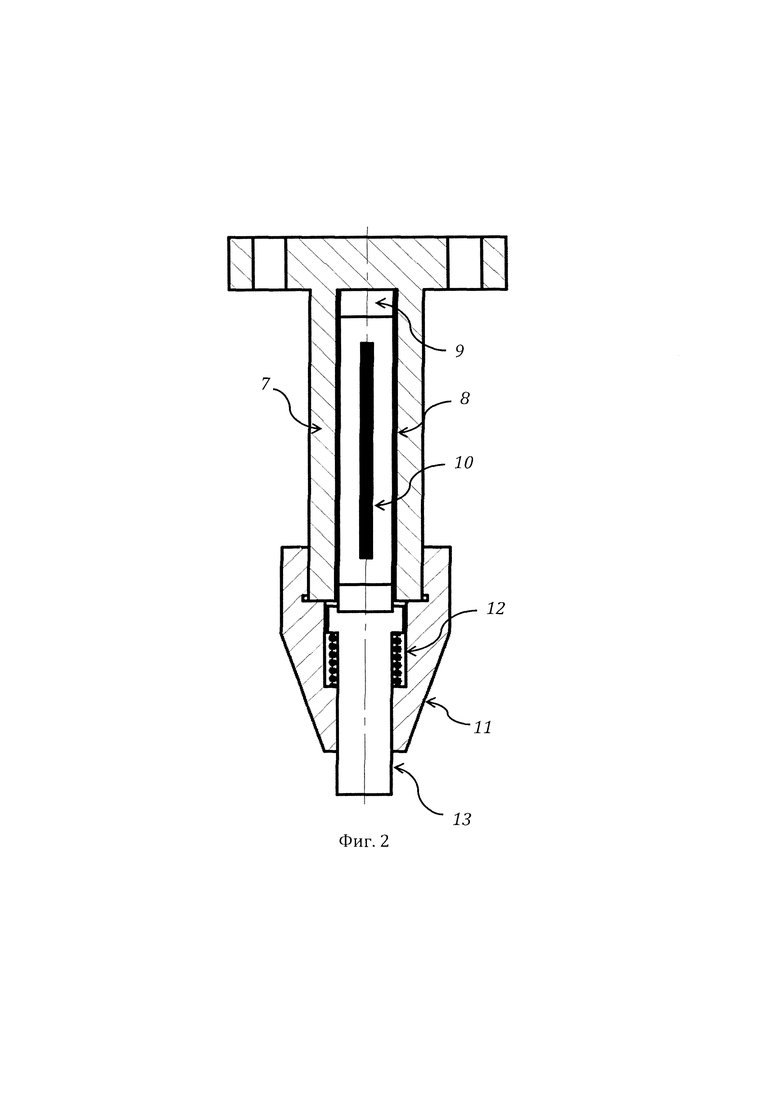

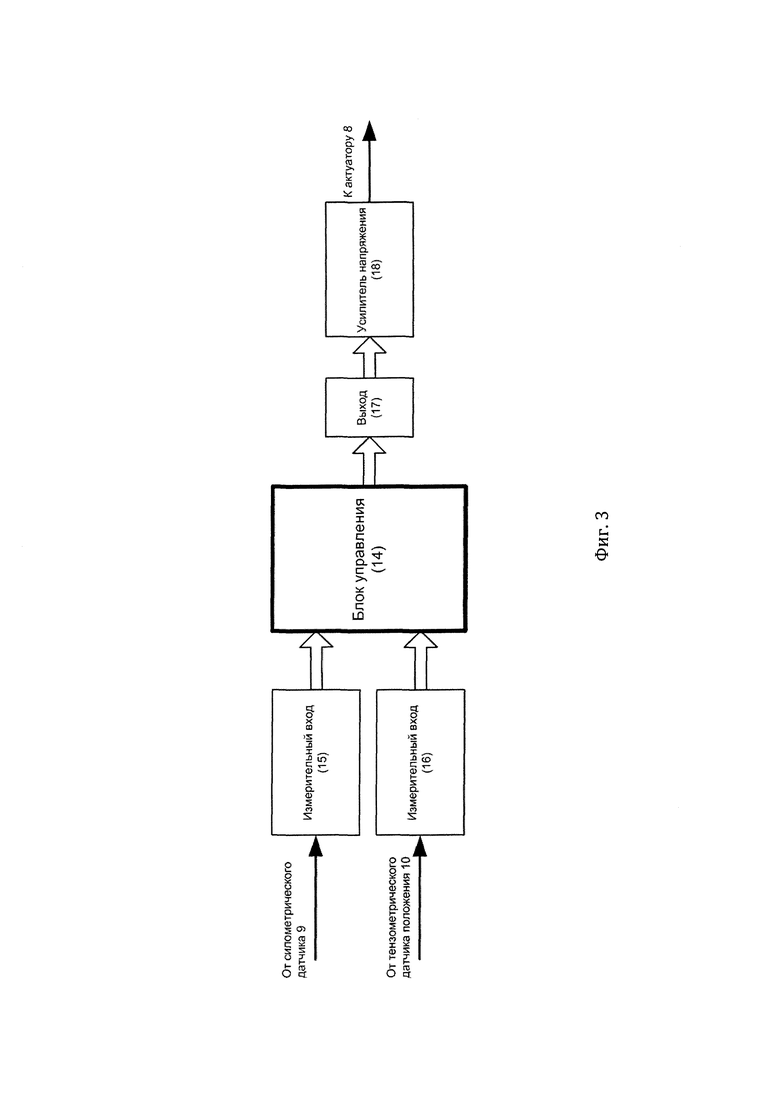

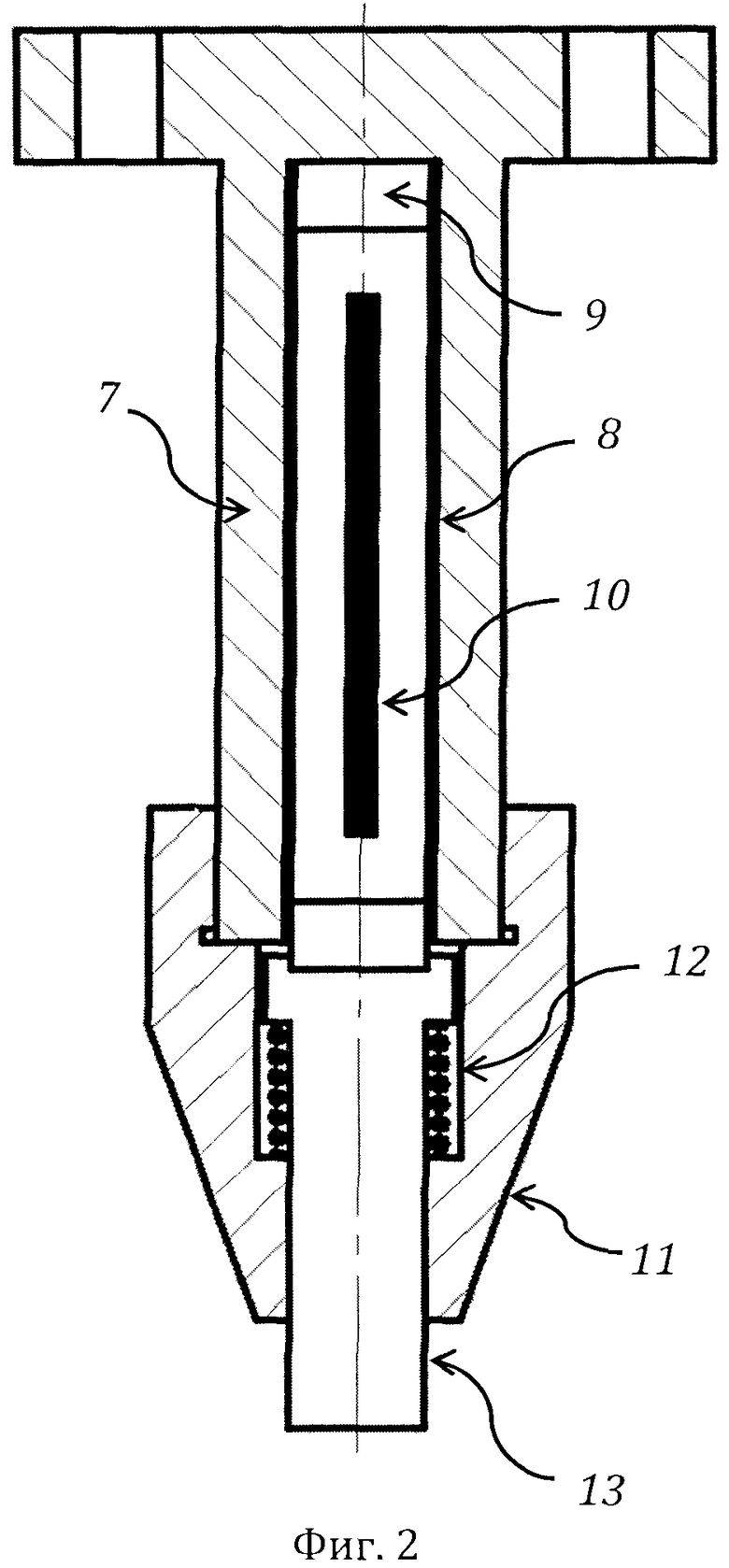

Изобретение поясняется чертежами, где на фиг. 1 показан общий вид мехатронного пьезомодуля, с помощью которого осуществляется способ; на фиг. 2 показана оправка в разрезе; на фиг. 3 приведена обобщенная структурная схема блока управления.

Способ осуществляют с помощью мехатронного пьезомодуля, имеющего следующую конструкцию.

Модуль состоит из станины 1 с установленным на ней столиком 2 на регулируемой по высоте шаровой опоре 3 и четырех стоек 4, с закрепленной на них верхней неподвижной опорой 5. На верхней опоре 5 установлена оправка 6, включающая в себя цилиндрический корпус 7, с установленным в нем преднагруженным пьезоэлектрическим актуатором 8, с совмещенными с ним силометрическим датчиком 9 и тензометрическим датчиком положения 10, и направляющую головку 11, с установленным в ней подпружиненым пружиной 12 штоком 13, при этом верхний торец штока совмещен с нижним торцом актуатора 8. Дополнительно устройство содержит блок управления 14, к измерительным входам 15 и 16 которого подключены выходы силометрического датчика 9 и тензометрического датчика положения 10, а выход 17 подключен через усилитель напряжения 18 к актуатору 8.

Актуатор выполнен в виде пакетной конструкции, которая состоит из n дисков с начальной длиной l0, площадью сечения - S0. Длина пакета под действием электрического напряжения U изменяется на величину Δl. Для повышения механической жесткости, пьезопакет, защищенный термоусадочной трубкой, помещен в упругий корпус, в котором предусмотрена возможность его предварительного сжатия. В предлагаемой конструкции пакет состоит из не менее, чем 150 дисков толщиной 0.72 мм, соединенных друг с другом через медные электроды, выполненные на дисках с помощью магнетронного напыления в вакууме, посредством токопроводящего клея.

Блок управления может выполнен в виде микропроцессорной системы на основе любого известного восьми- или тридцатидвухразрядного микроконтроллера, например ATMega128L или STM32.

Способ осуществляют следующим образом.

На столик 2 устанавливают детали конического соединения. Затем регулируется их соосность с оправкой 6. Далее, в зависимости от параметров конического соединения, в блок управления 14 вводят режимы технологического процесса сборки, к которым, в частности, относятся напряжение (U), его градиент (G), скорость (v) и время запрессовки (t), вид зависимости изменения силы запрессовки (F) от времени, осевой натяг (Δl), частота тока (ƒ) и его максимально допустимая величина.

Затем оператором с помощью блока управления 14 пьезомодуль приводится в действие. Блок управления при этом с помощью выхода 17 через усилитель напряжения 18 воздействует на актуатор 8, изменяя его длину и создавая усилие, необходимое для осуществления запрессовки. Актуатор воздействует на детали конического соединения, осуществляя сборку, одновременно с этим с помощью измерительных входов 15 и 16 блоком управления 14 опрашиваются датчики обратной связи 9 и 10. Далее на основе управляющей программы микроконтроллера блока управления 14 реализуется замкнутый цикл автоматического регулирования процесса запрессовки, при этом пружина 12 выполняет функцию апериодического звена первого порядка. По достижении времени окончания технологического процесса запрессовки t с помощью блока управления 14 останавливают пьезомодуль, снимают полученное сборочное соединение со столика 2 и выполняют контроль его качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения вращательного движения Абрамова Валентина Алексеевича (Абрамова В.А.) | 2016 |

|

RU2654690C9 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В.А. | 2015 |

|

RU2600953C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Волновой электродвигатель Абрамова В.А. | 2016 |

|

RU2667214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

Изобретение относится к способу сборки конического соединения керамических деталей и может найти применение в машиностроении и приборостроении. Способ включает установку на столик, закрепленный на станине мехатронного пьезомодуля, деталей конического соединения, регулирование соосности деталей и оправки, установленной на верхней неподвижной опоре мехатронного пьезомодуля. Перед началом сборки в блок управления мехатронным пьезомодулем вводят параметры режима работы преднагруженного пьезоэлектрического актуатора оправки. Затем приводят блок управления в действие и, воздействуя через управляющий выход блока управления и усилитель напряжения на актуатор оправки, изменяют его длину и создают усилие, необходимое для осуществления запрессовки. Одновременно измеряют усилие запрессовки с помощью силометрического и тензометрического датчиков, совмещенных с актуатором оправки и подключенных к измерительным входам блока управления. Вычисляют ошибку регулирования, корректируя усилие запрессовки, выполняя замкнутый цикл автоматического регулирования технологического процесса. Технический результат состоит в повышении качества сборки высокоточных конических керамических соединений с натягом путем субмикронного регулирования осевого натяга. 3 ил.

Способ сборки конического соединения керамических деталей, включающий сборку керамических деталей с натягом путем запрессовки, отличающийся тем, что используют мехатронный пьезомодуль, состоящий из станины с закрепленным на ней столиком, верхней неподвижной опоры, верхней неподвижной опоры, оправки с преднагруженным пьезоэлектрическим актуатором и блоком управления, причем перед сборкой в блок управления мехатронного пьезомодуля вводят параметры режима работы преднагруженного пьезоэлектрического актуатора оправки, затем на столик устанавливают упомянутые керамические детали, осуществляют регулирование соосности деталей и оправки, которую устанавливают на верхней неподвижной опоре мехатронного пьезомодуля, и воздействием через управляющий выход блока управления и усилитель напряжения на актуатор оправки изменяют его длину и создают усилие запрессовки, при этом измерение усилия запрессовки осуществляют с помощью силометрического и тензометрического датчиков, совмещенных с актуатором оправки и подключенных к измерительным входам блока управления, вычисляют ошибку регулирования и корректируют усилие запрессовки до выполнения замкнутого цикла регулирования процесса сборки.

| Способ сборки конических соединений с натягом | 1986 |

|

SU1470489A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| JP 2009279723 A, 03.12.2009 | |||

| JPH 09277122 A, 28.10.1997. | |||

Авторы

Даты

2020-09-10—Публикация

2018-06-06—Подача