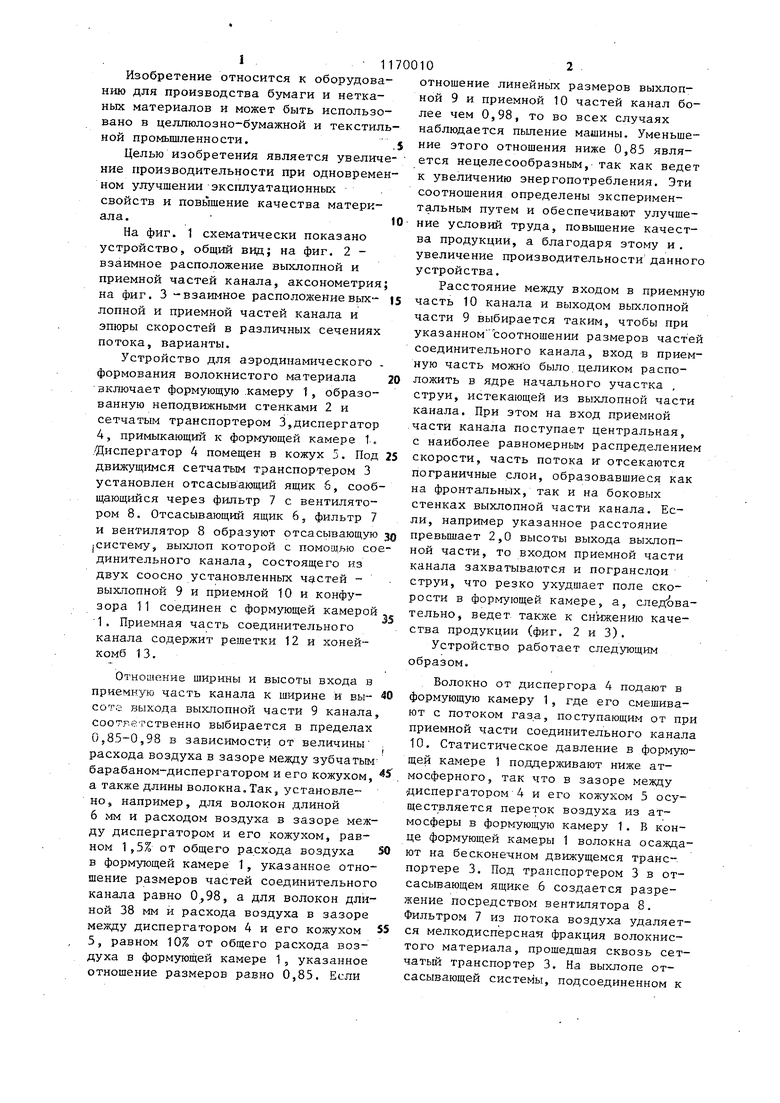

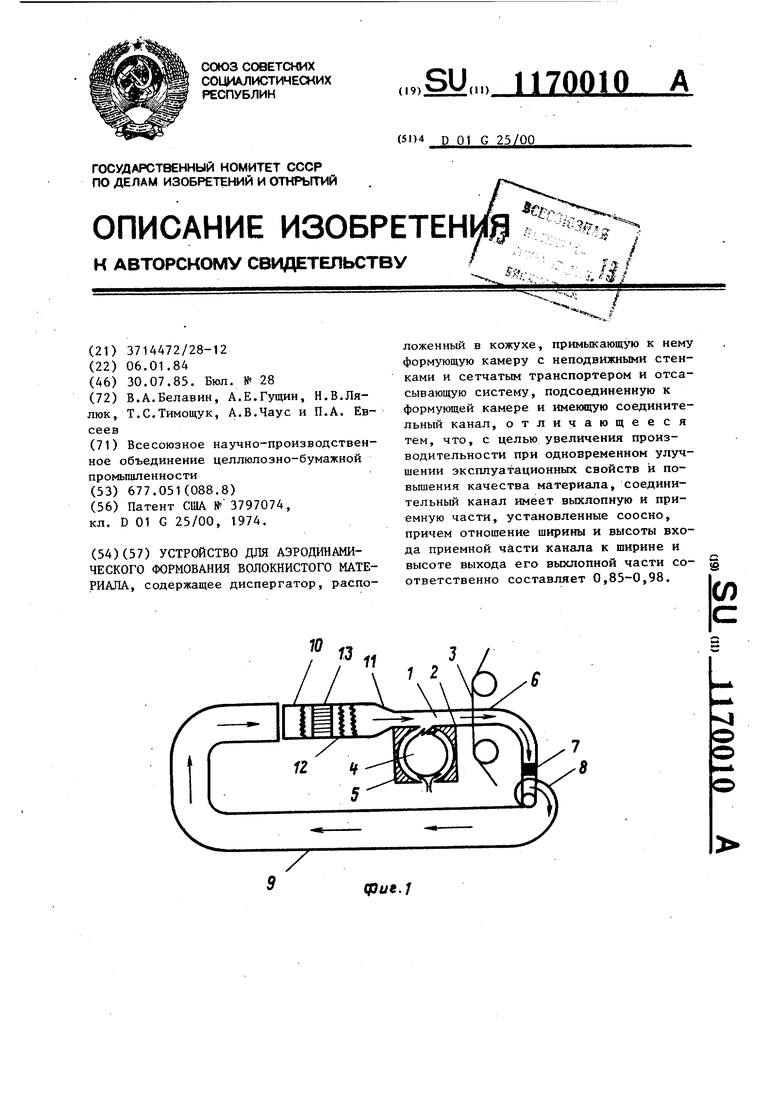

IP игИзобретение относится к оборудованию для производства бумаги и нетканых материалов и может быть использовано в целлюлозно-бумажной и текстиль ной промышленности. Целью изобретения является увеличе ние производительности при одновремен ном улучшении эксплуатационных свойств и повышение качества материала. На фиг. 1 скематически показано устройство, общий ВИД S фиг. 2 взаимное расположение выхлопной и приемной частей канала, аксонометрия на фиг. 3 -взаимное расположение выхлопной и приемной частей канала и эпюры скоростей в различных сечениях потока, варианты. Устройство для аэродинамического . формования волокнистого материала включает формующую .камеру 1, образованную неподвижными стенками 2 и сетчатым транспортером 3,диспергатор 4,примыкающий к формующей камере 1. Диспергатор 4 помещен в кожух 5. Под движущимся сетчатым транспортером 3 установлен отсасывающий ящик 6, сооб щающийся через фильтр 7 с вентилятором 8. Отсасывающий ящик 6, фильтр 7 и вентилятор 8 образуют отсасывающую .систему, выхлоп которой с помощью со динительного канала, состоящего из двух соосно установленных частей выхлопной 9 и приемной 10 и конфузора 11 соединен с формующей камерой 1. Приемная часть соединительного канала содержит решетки 12 и хонейкомб 13. Отношение ширины и высоты входа в приемную часть канала к ширине и высоте выхода выхлопной части 9 канала соотлетственно выбирается в пределах 0,85-0,98 в зависимости от величины расхода воздуха в зазоре между зубчатым барабаном-диспергатором и его кожухом, а также длины волокна.Так, установлено, например, для волокон длиной 6 мм и расходом воздуха в зазоре между диспергатором и его кожухом, равном 1,5% от общего расхода воздуха в формующей камере 1, указанное отношение размеров частей соединительног канала равно 0,98, а для волокон длиной 38 мм и расхода воздуха в зазоре между диспергатором 4 и его кожухом 5,равном 10% от общего расхода воздуха в формующей камере 1, указанное отношение размеров равно 0,85. Если отношение линейных размеров выхлопной 9 и приемной 10 частей канал более чем 0,98, то во всех случаях наблюдается пыление машины. Уменьшение этого отношения ниже 0,85 является нецелесообразным, так как ведет к увеличению энергопотребления. Эти соотношения определены экспериментальным путем и обеспечивают улучшение условий труда, повышение качества продукции, а благодаря этому и . увеличение производительности данного устройства. Расстояние между входом в приемную часть 10 канала и выходом выхлопной части 9 выбирается таким, чтобы при указанном соотношении размеров частей соединительного канала, вход в приемную часть можно было, целиком расположить в ядре начального участка , струи, истекающей из выхлопной части канала. При этом на вход приемной части канала поступает центральная, с наиболее равномерным распределением скорости, часть потока и отсекаются пограничные слои, образовавшиеся как на фронтальных, так и на боковых стенках выхлопной части канала. Если, например указанное расстояние превьш1ает 2,0 высоты выхода выхлопной части, то входом приемной части канала захватываются и погранслои струи, что резко ухудшает поле скорости в формующей камере, а, следовательно, ведет, также к снижению качества продукции (фиг. 2 и 3). Устройство работает следующ:нм образом. Волокно от диспергора 4 подают в формующую камеру 1, где его смешивают с потоком газа, поступающим от при приемной части соединительного канала 10. Статистическое давление в формующей камере 1 поддерживают ниже атмосферного, так что в зазоре между Диспергатором 4 и его кожухом 5 осуществляется переток воздуха из атмосферы в формующую камеру 1. В конце формующей камеры 1 волокна осаждают на бесконечном движущемся транспортере 3. Под транспортером 3 в отсасывающем ящике 6 создается разрежение посредством вентилятора 8. Фильтром 7 из потока воздуха удаляется мелкодисперсная фракция волокнистого материала, прошедшая сквозь сетчатый транспортер 3. На выхлопе отсасывающей системы, подсоединенном к

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для аэродинамического формирования волокнистого материала | 1984 |

|

SU1249076A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Установка для изготовления нетканного волокнистого материала | 1971 |

|

SU583766A3 |

| ИСПОЛЬЗОВАНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ ВО ВСПЕНЕННОМ ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ НЕТКАНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2174172C2 |

| ПЕРВИЧНЫЙ ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, УСТРОЙСТВО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2007 |

|

RU2454561C2 |

| Устройство для получения волокнистого материала | 1981 |

|

SU971935A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЛАЖНОЙ УКЛАДКИ НЕТКАНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2711264C1 |

| Устройство подачи порошка на волокнистый слой | 1991 |

|

SU1794117A3 |

| Пневмотранспортное устройство для волокнистых и сеносоломистых материалов | 1990 |

|

SU1806530A1 |

| Устройство для съема волокна | 1991 |

|

SU1804503A3 |

УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, содержащее диспергатор, расположенный в кожухе, примыкающую к нему формующую камеру с неподвижными стенками и сетчатым транспортером и отсасывающую систему, подсоединенную к формующей камере и имекнцую соединительный канал, отличающееся тем, что, с целью увеличения производительности при одновременном улучшении эксплуатационных свойств и повышения качества материала, соединительный канал имеет выхлопную и приемную части, установленные соосно, причем отношение ширины и высоты входа приемной части канала к ширине и высоте выхода его выхлопной части сош (Л ответственно составляет 0,85-0,98.

| Патент США № 3797074, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-30—Публикация

1984-01-06—Подача