1

Изобретение относится к производству строительных теплоизоляхщонных изделий из минеральной ваты, в частности для изготовления минераловат- ного ковра в Кемере волокноосажде- ния.

Цель изобретения - повьшение надежности работы камеры волокноосажде- ния.

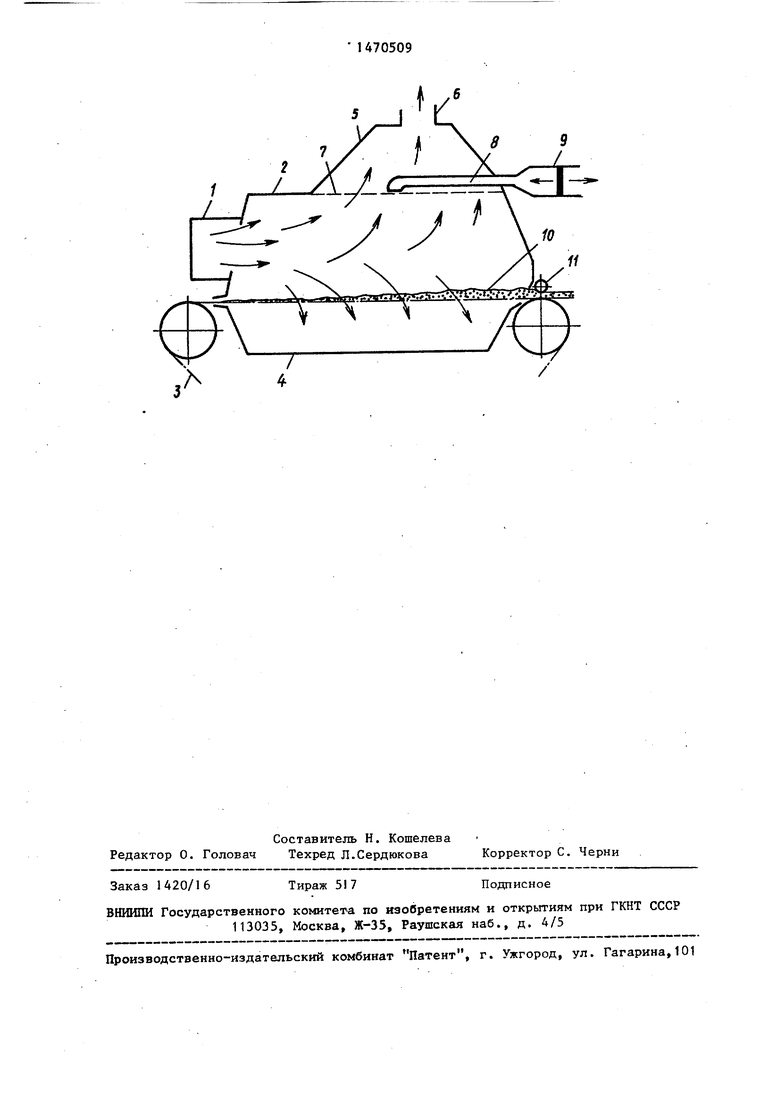

На чертеже изображена камера во- локноосаждения для формования ковра из волокнистого материала.

Камера волокноосаждения примыкает к узлу 1 волокнообразования с устройством для распыла связующего и состоит из корпуса 2, сетчатого продольного транспортера 3, нижнего короба 4 отсоса. В верхней части корпуса 2 имеется свод 5, соединенный трубой 6 с вентилятором верхнего отсоса (не показан) Между сводом 5 и основной частью корпуса 2 установлена заградительная сетка 7, на которую сверху направлено выхлопное отверстие газохода 8, соединенного с генератором 9 высокотемпературного импульсного газового потока. Транспортер 3, поддерживаемый формируемый ковер 1 О, расположен в нижней части корпуса 2 камеры. С наружной части камеры над выходом из нее транспортера 3 с ковром 1 О установлено уплотняющее устройство 11 . Под рабочей ветвью транспортера 3 по всей площади корпуса 2 камеры находится отсасьшающий короб 4, служащий для

О

ел о со

10

15

20

25

рассредоточенного отсоса воздуха из камеры через сетку транспортера 3.

Способ осуществляется следующим образом.

Минеральный расплав из плавильного агрегата подается к узлу 1 волок- нообразования, формирующему факел раздува волокна. Одновременно осуществляются распыл.связующего и на-- несение его на волокна в факеле раз- дува.

За счет воздзппного потока, формируемого узлом 1 волокнообразования, осуществляется отдув волокна внутрь корпуса 2 камеры волокноосаждения, За счет действия верхнего (из свода 5 по трубопроводу 6) и нижнего (из короба 4) отсосов воздушньй поток, несущий волокна, разделяют на две части. Под воздействием более сильного нижнего отсоса и силы тяжести большинство волокон осаждается на сетчатом транспортере 3 и образует ковер 10, который при выходе из корпуса 2 уплотняется устройством 1 1 в виде подпрессовочного валика. Воздух, проходящий через сетку транспортера 3, поступает в короб 4, откуда егь удаляют отсасывающим вентилятором (не показан). Другим вентилятором осуществляют отсос воздуха по трубопроводу 6 из корпуса 2 через свод 5. Создаваег й этим отсосом восходящий поток воздуха в корпусе 2 камеры очищают от Минеральных волокон (с на- несенньм на них связующим) и от других включений с помощью заградительной сетки 7. Для предотвращения забивания сетки 7 и обеспечения постоянства аэродинамического : режима работы камеры на сетку 7 осущест- . вляют периодическое воздействие импульсным газовьм потоком, который направляют сверху на сетку 7 из газо- 45 хода 8. Подогрев газового потока до 300-600 0 и придание потоку импульсного характера осуществляют в генераторе 9..

30

35

40

ходящийся под выхлопом газохода 8, выхлоп газохода 8 передвигают на другой участок сетки 7 при помощи любого механизма перемещения (не показан). Во время работы камеры импульсному воздействию газовым потоком подвергают каждый участок сетки 7, причем периодичность во.здействия на каждый участок 7 определяют из известного неравенства. Выходящий на транспортере 3 из камеры минераловатный ковер .1 О направляют На тепловую обработку.

П р и м е р. Формирование ковра из минерального волокна осуществляют в горизонтальной камере волокноосаждения. Факел раздува волокна создают при образовании волокон из минерального расплава на многовалковой центрифуге и отдуве образующихся волокон воздушным потоком. Расход воздуха высокого давления на отдув 30 тыс. , среднего давления 40 тыс. нм /ч. На волокна, летящие в факеле раздува, аэрозольным способом наносят связующее - феноло- спирт. При производительности камеры по расплаву 2,5 т/ч расход связую щего при производстве минераловат- ных плит 950 кг/ч . Осаждение волокон с нанесенным связующим осуществляют на движущемся со скоростью 4,5 м/мин сетчатом транспортере при постоянном отсосе (70 тыс. нм /ч) воздуха дымососами из нижнего короба. Другая часть воздуха (50 тыс .нм/ отсасьшается вентилятором из камеры через заградительную сетку, установленную в верхней части камеры. Площадь сетки 21 м величина дчейки Ю ЧО мм. При этом максимальная скорость восходящего потока воздуха в камере составляет v 0,66 м/с, что приводит к вьшосу с восходящим потоком 50 кг/ч волокнистых частиц, имеющих скорость питания менее 0,66 м/с 60% этих частиц (30 кг/ч) задерживается на заградительной сетке.

Воздействие на пропитанный связую- 50 Расходная массовая концентрация защим слой волокнистых отложений, который формируется из волокон, задерживаемых заградительной сеткой 7 из восходящего потока, приводит к отбиванию от сетки 7 отвержденных кусков отложений, которые не задерживаются воздушным потоком, а падают нд ковер 10. После осуществления импульсного воздействия на участок сетки 7, на- ,

55

держиваемых сеткой волокон в восходящем потоке воздуха. 5-10. Эти волокна формируют на нижней поверхности сетки слой отложений. На сетку сверху локально воздействуют импульсным газовым потоком. В качестве генератора высокотемперату ного импульсного потока используют импульсную камеру сгорания. Одновре

0

5

0

5

45

30

35

40

ходящийся под выхлопом газохода 8, выхлоп газохода 8 передвигают на другой участок сетки 7 при помощи любого механизма перемещения (не показан). Во время работы камеры импульсному воздействию газовым потоком подвергают каждый участок сетки 7, причем периодичность во.здействия на каждый участок 7 определяют из известного неравенства. Выходящий на транспортере 3 из камеры минераловатный ковер .1 О направляют На тепловую обработку.

П р и м е р. Формирование ковра из минерального волокна осуществляют в горизонтальной камере волокноосаждения. Факел раздува волокна создают при образовании волокон из минерального расплава на многовалковой центрифуге и отдуве образующихся волокон воздушным потоком. Расход воздуха высокого давления на отдув 30 тыс. , среднего давления 40 тыс. нм /ч. На волокна, летящие в факеле раздува, аэрозольным способом наносят связующее - феноло- спирт. При производительности камеры по расплаву 2,5 т/ч расход связующего при производстве минераловат- ных плит 950 кг/ч . Осаждение волокон с нанесенным связующим осуществляют на движущемся со скоростью 4,5 м/мин сетчатом транспортере при постоянном отсосе (70 тыс. нм /ч) воздуха дымососами из нижнего короба. Другая часть воздуха (50 тыс .нм/ч) отсасьшается вентилятором из камеры через заградительную сетку, установленную в верхней части камеры. Площадь сетки 21 м величина дчейки Ю ЧО мм. При этом максимальная скорость восходящего потока воздуха в камере составляет v 0,66 м/с, что приводит к вьшосу с восходящим потоком 50 кг/ч волокнистых частиц, имеющих скорость питания менее 0,66 м/с. 60% этих частиц (30 кг/ч) задерживается на заградительной сетке.

Расходная массовая концентрация за

держиваемых сеткой волокон в восходящем потоке воздуха. 5-10. Эти волокна формируют на нижней поверхности сетки слой отложений. На сетку сверху локально воздействуют импульсным газовым потоком. В качестве генератора высокотемпературного импульсного потока используют импульсную камеру сгорания. Одновре- .

енно работают две импульсные камеы, осуществляющие воздействие на азные половины площади верхней зарадительной сетки. В каждую каме- g у сгорания непрерьшно подают топлио (природный газ 1 ,2 ), окиситель (воздух 14 ) и с частотой 1 Гц осуществляют электрическое зажигание образующейся в каме- 10 ре сгорания горючей смеси. Образующийся при импульсном сжигании поток продуктов сгорания подается по газоходу к выхлопу и разбавляется за счет подсоса воздуха, охлаждаясь 15 при этом до 480 с. Выход газохода направляют сверху на заградитель- ную сетку, что позволяет осуществить импульсное воздействие на участок сетки, обеспечивая затвердева- 20 ние отложений (зь счет термоотверждения связующего, находящегося на волокнах) и сбивание отложен™ навстречу-восходящему потоку, ловленному верхним отсосом воздуха. 2° При единичном импульсном воздействии очищается 0,1 м сетки. После воздействия на данньш участок сетки выхлоп газохода импульсной камеры сгорания направляют на соседний 30 участок сетки и процесс продолжается. Следующее воздействие на тот же участок сетки осуществляется по прошествии Т 105 с. За это время на сетке накапливается слой отложе- 35 НИИ достаточной толщины, чтобы отделяемый от сетки кусок не задерживался восходящим потоком воздуха и падал на поверхность минераловатного ковра, формируемого на продольном 40 транспортере. Это обеспечивается вьшолнением условия V- Cf

Т г

2gP

78 с.

где значение коэффициента аэродинамического сопротивления М принимается равным 1,16, так как при кругло форме выхлопного отверстия от сетки отделяются преимущественно дискообразные куски отложений.

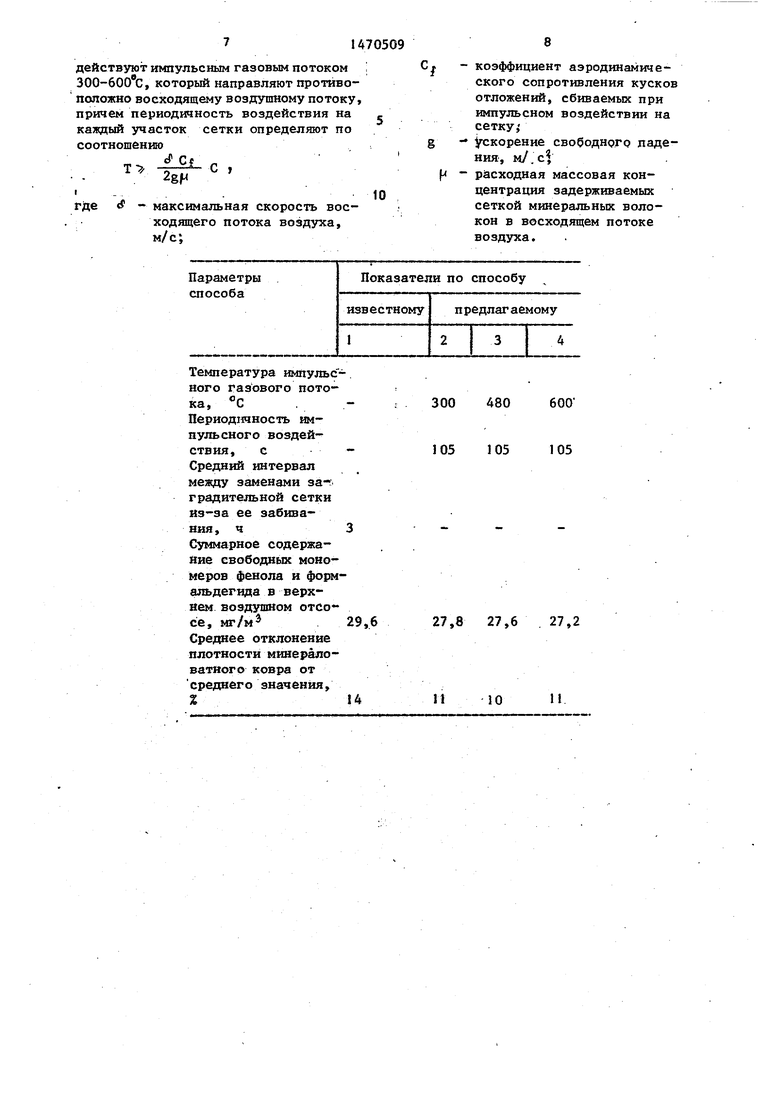

Результаты использования предлагаемого и известного способов приведены в таблице.

Как видно из данных, приведенных в таблице, при эксплуатации камеры волокноосаждеиия по известному способу замену заградительной сетки, связанную с её заносом отложениями.

0 ° 0 5 0

5

0

5

необходимо проводить 2-3 раза в смену. При использовании предлагаемого способа осуществляется регулярная и эффективная очистка сетки, позволяющая предотвращать прогрессирующий занос сетки. При этом необходимость в смене сетки в ходе работы линии отпадает, что позволяет повысить надежность работы камеры и за счет снижения простоев увеличить фонд рабочего времени на . 1 ч в сутки.

Использование предлагаемого способа позволяет также на 6-8% уменьшить содержание токсичных свободных мономеров фенола и формальдегида в верхнем отсосе из камеры волокно- осаждения и на 3-4% уменьшить неравномерность распределения плотности ковра по ширине, что положительно сказсшается на качестве минераловат- ных изделий. При различной периодичности импульсного воздействия на разных участках по ширине сетки (при соблюдении предлагаемого условия) возникает возможность целенаправленно воздействовать на распределение волокнистого материала по щирине ковра, обеспечрша я высокую степень его равноплотности.

Кроме того, исключение опасности забивания сетки позволяет гвеличить расход воздуха в верхнем отсосе (вентиляторами среднего давления) при соответствующем снижении производительности отсоса воздуха из нижнего короба. При этом установленная мощность дымососов уменьшается более значительно, чем возрастает мощность, потребляемая вентиляторами верхнего отсоса, что обеспечивает суммарную экономию электроэнергии.

Формула изобретения

Способ формования ковра из волокнистого материала, включающий раздув волокна, нанесение связующего на волокна, осаждение волокна на сетчатом продольном транспортере за счет отсоса воздуха из-под транспортера при одновременном отсосе части воздуха из камеры волокноосаждения через верхнюю заградите ль сетку, отличающийся тем, что, с целью повьшения надежности работы камеры волокноосаждения, на заградительную сетку периодически воздействуют импульсным газовым потоком 300-600°С, который направляют противоположно восходящему воздушному потоку, причем периодичность воздействия на каждый участок сетки определяют по соотношению

Т

где rf - максимальная скорость восходящего потока воздуха, м/с;

И 10

8

коэффициент аэродинамического сопротивления кусков отложений, сбиваемых при импульсном воздействии на сетку,

Ускорение свободного падения, M/.ci

расходная массовая концентрация задерживаемых сеткой минеральных волокон в восходящем потоке воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера волокноосаждения | 1975 |

|

SU547350A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Камера волокноосаждения | 1986 |

|

SU1430279A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

Изобретение относится к области производства строительных теплоизоляционных изделий из минеральной ваты и может быть использовано для изготовления минераловатного ковра в камере волокноосаждения. С целью повышения надежности камеры волокноосаждения в работе на заградительную сетку периодически воздействуют импульсами газовых потоков с температурой 300-600°С, которые направляют противоточновосходящему воздушному потоку. При этом периодичность воздействия на каждый участок сетки определяют по формуле. Использование способа позволяет уменьшить засорение сетки, на 6-8% снизить содержание токсичных выбросов, обеспечивает экономию электроэнергии 1 ил.,1 табл.

Температура импульс ного газового потока, С

Периодичность импульсного воздействия, с Средний интервал между заменами за-f градительной сетки из-за ее забивания, ч Суммарное содержание свободных мономеров фенола и формальдегида в верхнем воздушном отсо- de, мг/м Среднее отклонение плотности минерало- ватного ковра от среднего значения, %

300 480600

105 105105

27,8 27,6 27,2

1150

И

Составитель Н. Кошелева Редактор 0. Головач Техред Л.Сердюкова

Заказ 1420/16

Тираж 517

ВНИИПИ Государственного комитета по и9О«5ретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Корректор С. Черни

Подписное

| Способ тепловой обработки ковра из неорганического волокна | 1985 |

|

SU1240597A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Камера волокноосаждения | 1975 |

|

SU547350A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-06—Подача