Изобретение относится к землеройной технике, предназначенной для рыхления грунтов, и может быть использовано в тех отраслях народного хозяйства, где необходимо разрабатывать грунты различных категорий прочности одной машиной, например Б дорожном строительстве лесной промышленности.

Целью изобретения является расширение эксплуатационных возможностей и повышение производительности.

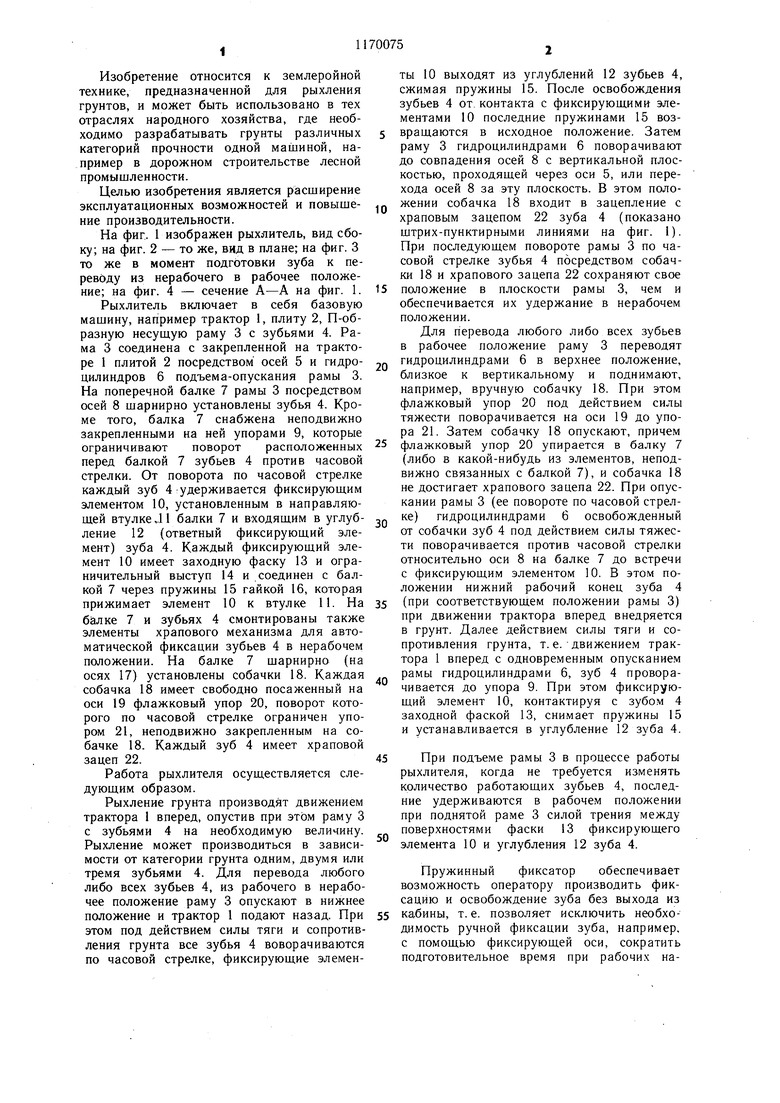

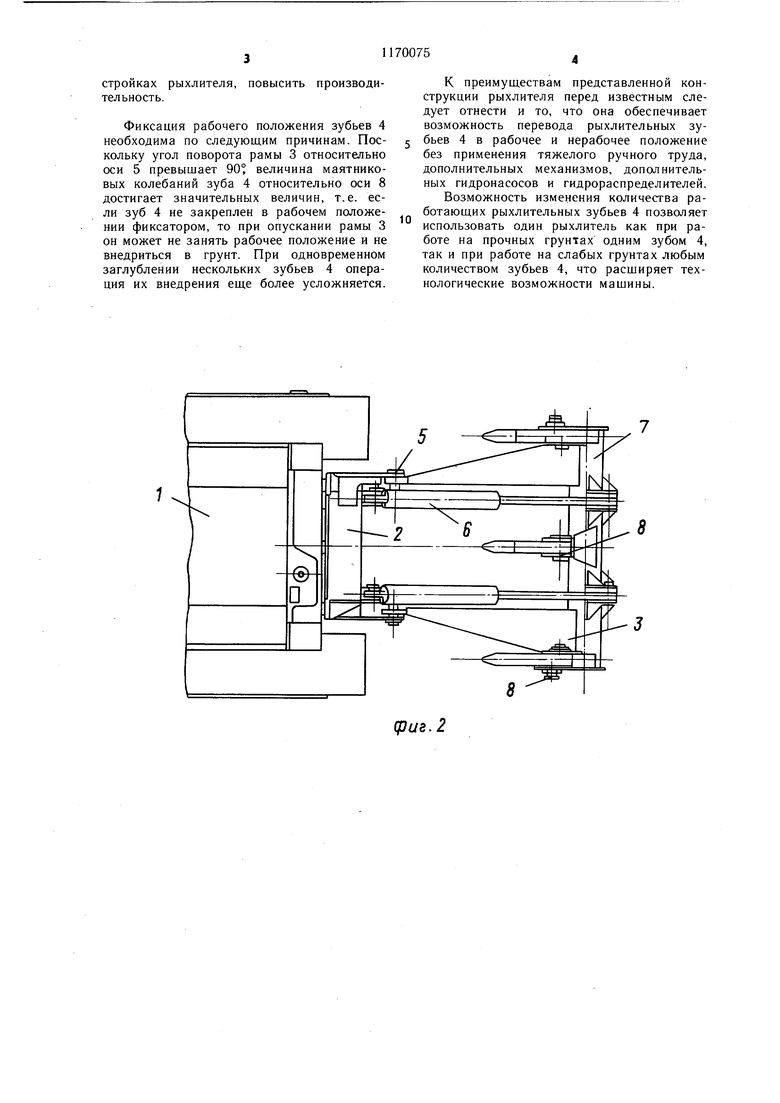

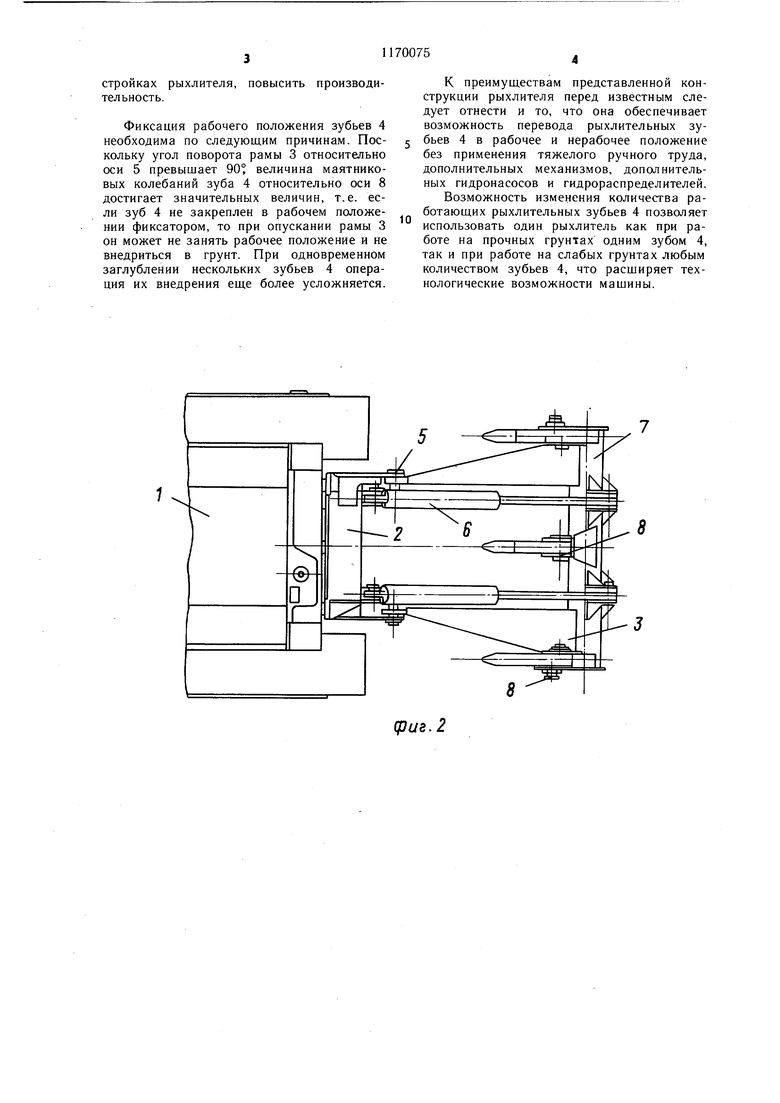

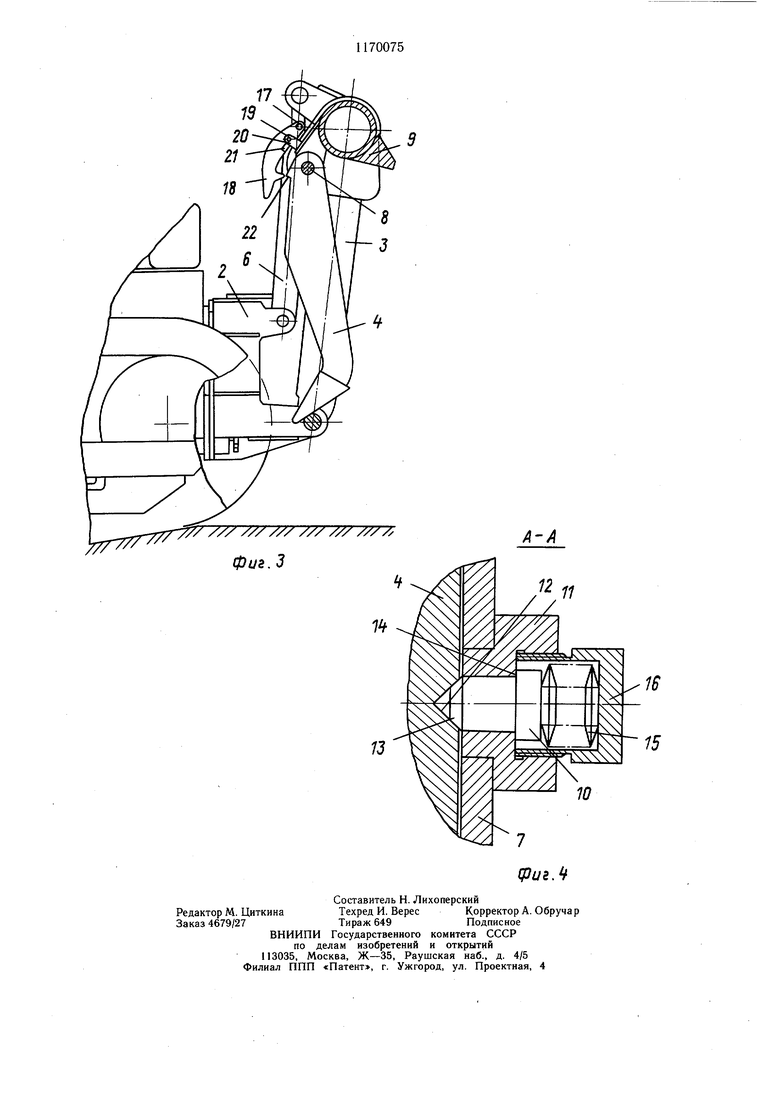

На фиг. 1 изображен рыхлитель, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 то же в момент подготовки зуба к переводу из нерабочего в рабочее положение; на фиг. 4 - сечение А-А на фиг. 1.

Рыхлитель включает в себя базовую машину, например трактор 1, плиту 2, П-образную несущую раму 3 с зубьями 4. Рама 3 соединена с закрепленной на тракторе 1 плитой 2 посредством осей 5 и гидроцилиндров 6 подъема-опускания рамы 3. На поперечной балке 7 рамы 3 посредством осей 8 шарнирно установлены зубья 4. Кроме того, балка 7 снабжена неподвижно закрепленными на ней упорами 9, которые Ограничивают поворот расположенных перед балкой 7 зубьев 4 против часовой стрелки. От поворота по часовой стрелке каждый зуб 4 : удерживается фиксирующим элементом 10, установленным в направляющей втулке Л балки 7 и входящим в углубление 12 (ответный фиксирующий элемент) зуба 4. Каждый фиксирующий элемент 10 имеет заходную фаску 13 и ограничительный выступ 14 и соединен с балкой 7 через пружины 15 гайкой 16, которая прижимает элемент 10 к втулке 11. На балке 7 и зубьях 4 смонтированы также элементы храпового механизма для автоматической фиксации зубьев 4 в нерабочем положении. На балке 7 щарнирно (на осях 17) установлены собачки 18. Каждая собачка 18 имеет свободно посаженный на оси 19 флажковый упор 20, поворот которого по часовой стрелке ограничен упором 21, неподвижно закрепленным на собачке 18. Каждый зуб 4 имеет храповой зацеп 22.

Работа рыхлителя осуществляется следующим образом.

Рыхление грунта производят движением трактора 1 вперед, опустив при этом раму 3 с зубьями 4 на необходимую величину. Рыхление может производиться в зависимости от категории грунта одним, двумя или тремя зубьями 4. Для перевода любого либо всех зубьев 4, из рабочего в нерабочее положение раму 3 опускают в нижнее положение и трактор 1 подают назад. При этом под действием силы тяги и сопротивления грунта все зубья 4 воворачиваются по часовой стрелке, фиксирующие элементы 10 выходят из углублений 12 зубьев 4, сжимая пружины 15. После освобождения зубьев 4 от контакта с фиксирующими элементами 10 последние пружинами 15 возвращаются в исходное положение. Затем раму 3 гидроцилиндрами 6 поворачивают до совпадения осей 8 с вертикальной плоскостью, проходящей через оси 5, или перехода осей 8 за эту плоскость. В этом положении собачка 18 входит в зацепление с храповым зацепом 22 зуба 4 (показано щтрих-пунктирными линиями на фиг. 1). При последующем повороте рамы 3 по часовой стрелке зубья 4 посредством собачки 18 и храпового зацепа 22 сохраняют свое положение в плоскости рамы 3, чем и обеспечивается их удержание в нерабочем положении.

Для перевода любого либо всех зубьев в рабочее положение раму 3 переводят гидроцилиндрами б в верхнее положение, близкое к вертикальному и поднимают, например, вручную собачку 18. При этом флажковый упор 20 под действием силы тяжести поворачивается на оси 19 до упора 21. Затем собачку 18 опускают, причем флажковый упор 20 упирается в балку 7 (либо в какой-нибудь из элементов, неподвижно связанных с балкой 7), и собачка 18 не достигает храпового зацепа 22. При опускании рамы 3 (ее повороте по часовой стрелке) гидроцилиндрами 6 освобожденный от собачки зуб 4 под действием силы тяжести поворачивается против часовой стрелки относительно оси 8 на балке 7 до встречи с фиксирующим элементом 10. В этом положении нижний рабочий конец зуба 4 (при соответствующем положении ра.мы 3) при движении трактора вперед внедряется в грунт. Далее действием силы тяги и сопротивления грунта, т.е. движением трактора 1 вперед с одновременным опусканием рамы гидроцилиндрами 6, зуб 4 проворачивается до упора 9. При этом фиксирующий элемент 10, контактируя с зубом 4 заходной фаской 13, снимает пружины 15 и устанавливается в углубление 12 зуба 4.

При подъеме рамы 3 в процессе работы рыхлителя, когда не требуется изменять количество работающих зубьев 4, последние удерживаются в рабочем положении при поднятой раме 3 силой трения между поверхностями фаски 13 фиксирующего элемента 10 и углубления 12 зуба 4.

Пружинный фиксатор обеспечивает возможность оператору производить фиксацию и освобождение зуба без выхода из кабины, т.е. позволяет исключить необходимость ручной фиксации зуба, например, с помощью фиксирующей оси, сократить подготовительное время при рабочих настройках рыхлителя, повысить производительность.

Фиксация рабочего положения зубьев 4 необходима по следующим причинам. Поскольку угол поворота рамы 3 относительно оси 5 превышает 90° величина маятниковых колебаний зуба 4 относительно оси 8 достигает значительных величин, т.е. если зуб 4 не закреплен в рабочем положении фиксатором, то при опускании рамы 3 он может не занять рабочее положение и не внедриться в грунт. При одновременном заглублении нескольких зубьев 4 операция их внедрения еще более усложняется.

К преимуществам представленной конструкции рыхлителя перед известным следует отнести и то, что она обеспечивает возможность перевода рыхлительных зубьев 4 в рабочее и нерабочее положение без применения тяжелого ручного труда, дополнительных механизмов, дополнительных гидронасосов и гидрораспределителей.

Возможность изменения количества работающих рыхлительных зубьев 4 позволяет использовать один рыхлитель как при работе на прочных грунтах одним зубом 4, так и при работе на слабых грунтах любым количеством зубьев 4, что расщиряет технологические возможности машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рыхлитель | 1986 |

|

SU1439180A2 |

| Рыхлитель | 1982 |

|

SU1221293A1 |

| Рыхлитель | 1987 |

|

SU1565977A2 |

| Навесное оборудование рыхлителя | 1981 |

|

SU1010221A1 |

| Рыхлитель террас | 1977 |

|

SU680671A1 |

| Рабочий орган экскаватора | 1978 |

|

SU768882A1 |

| Рыхлитель | 1981 |

|

SU960395A1 |

| Землеройно-транспортная машина | 1981 |

|

SU1016442A1 |

| Рыхлитель | 1978 |

|

SU787576A1 |

| Навесное оборудование рыхлителя-корчевателя | 1982 |

|

SU1020074A1 |

РЫХЛИТЕЛЬ, включающий базовую машину, шарнирно смонтированную на ней П-образную тяговую раму с приводом поворота, на поперечной балке которой шарнирно с возможностью фиксированного поворота в продольных вертикальных плоскостях установлены рыхлительные зубья, отличающийся тем, что, с целью расширения эксплуатационных возможностей и повышения производительности рыхлителя, зубья расположены перед поперечной балкой, а тяговая рама выполнена с возможностью поворота зубьев под действием собственного веса до плоскости тяговой рамы при ее верхнем положении, при этом каждый узел фиксаци-и соответствующего зуба относительно поперечной балки выполнен из автоматического храпового фиксатора зуба в сложенном положении, ограничительного упора на поперечной балке для взаимодействия с тыль(Л ной стороной зуба и пружинного фиксатора рабочего положения последнего. СП

Сриг.2

| Рыхлитель | 1978 |

|

SU696111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Навесное оборудование рыхлителя-корчевателя | 1982 |

|

SU1020074A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ярнин А | |||

| А | |||

| Навесные рыхлители (обзор), М., ЦИНИТИМАШ, 1962, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1985-07-30—Публикация

1983-01-10—Подача