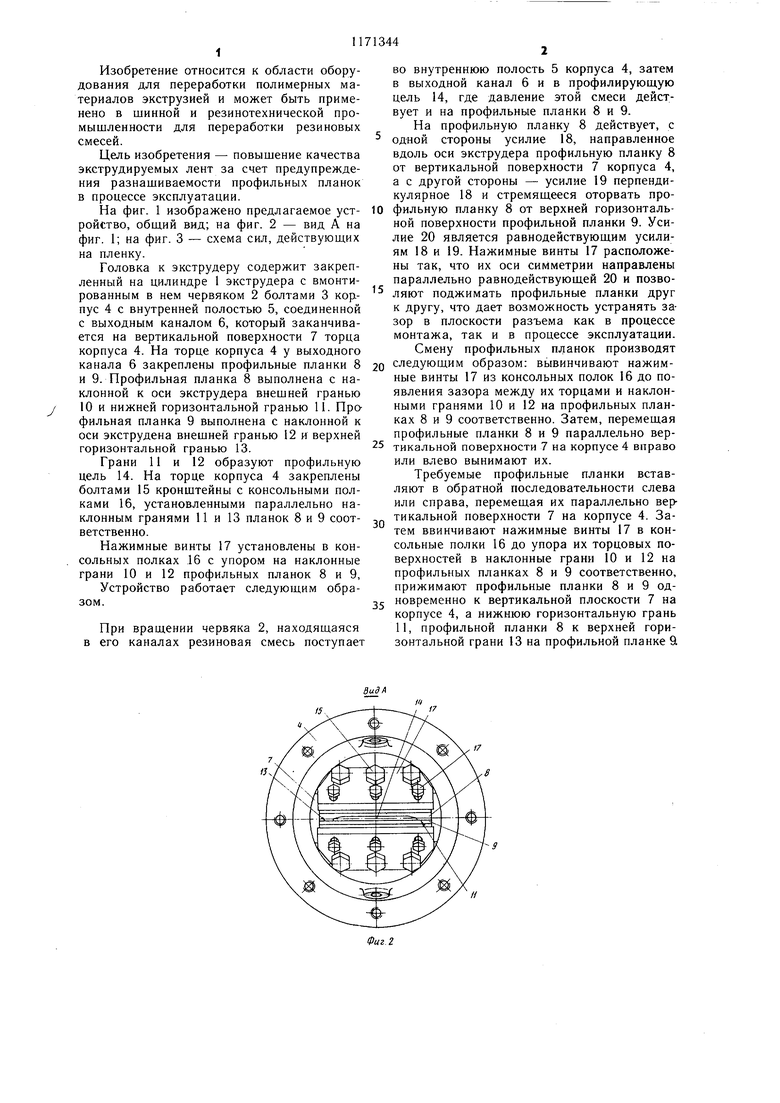

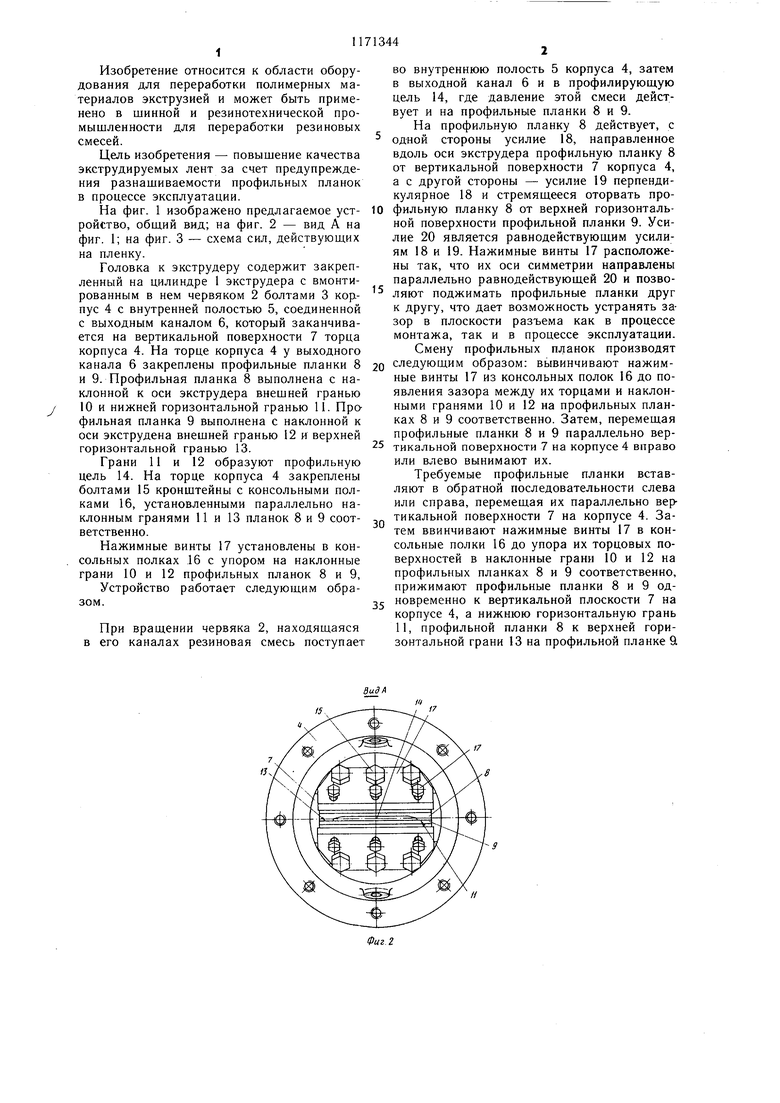

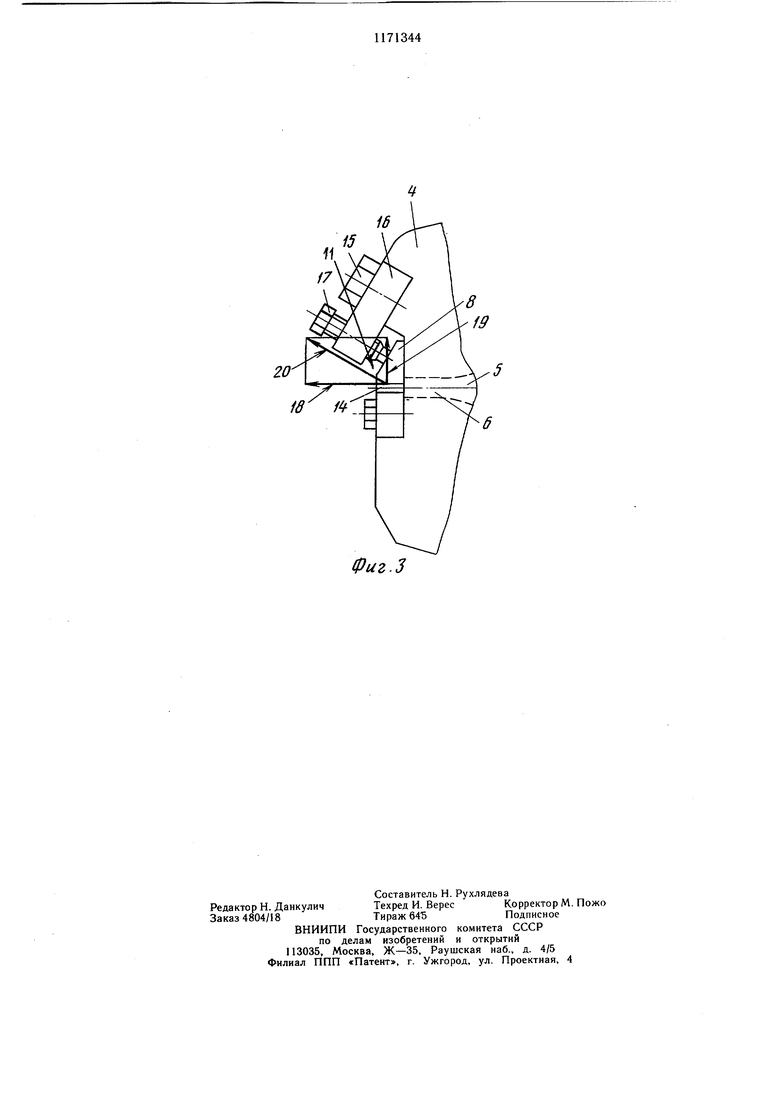

Изобретение относится к области оборудования для переработки полимерных материалов экструзией и может быть применено в щинной и резинотехнической промышленности для переработки резиновых смесей. Цель изобретения - повышение качества экструдируемых лент за счет предупреждения разнашиваемости профильных планок в процессе эксплуатации. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема сил, действующих на пленку. Головка к экструдеру содержит закрепленный на цилиндре 1 экструдера с вмонтированным в нем червяком 2 болтами 3 корпус 4 с внутренней полостью 5, соединенной с выходным каналом 6, который заканчивается на вертикальной поверхности 7 торца корпуса 4. На торце корпуса 4 у выходного канала 6 закреплены профильные планки 8 и 9. Профильная планка 8 выполнена с наклонной к оси экструдера внешней гранью 10 и нижней горизонтальной гранью 11. Профильная планка 9 выполнена с наклонной к оси экструдена внешней гранью 12 и верхней горизонтальной гранью 13. Грани 11 и 12 образуют профильную цель 14. На торце корпуса 4 закреплены болтами 15 кронштейны с консольными полками 16, установленными параллельно наклонным гранями 11 и 13 планок 8 и 9 соответственно. Нажимные винты 17 установлены в консольных полках 16 с упором на наклонные грани 10 и 12 профильных планок 8 и 9, Устройство работает следующим образом. При вращении червяка 2, находящаяся в его каналах резиновая смесь поступает во внутреннюю полость 5 корпуса 4, затем в выходной канал бив профилирующую цель 14, где давление этой смеси действует и на профильные планки 8 и 9. На профильную планку 8 действует, с одной стороны усилие 18, направленное вдоль оси экструдера профильную планку 8 от вертикальной поверхности 7 корпуса 4, а с другой стороны - усилие 19 перпендикулярное 18 и стремящееся оторвать профильную планку 8 от верхней горизонтальной поверхности профильной планки 9. Усилие 20 является равнодействующим усилиям 18 и 19. Нажимные винты 17 расположены так, что их оси симметрии направлены параллельно равнодействующей 20 и позволяют поджимать профильные планки друг к другу, что дает возможность устранять зазор в плоскости разъема как в процессе монтажа, так и в процессе эксплуатации, Смену профильных планок производят следующим образом: вывинчивают нажимные винты 17 из консольных полок 16 до появления зазора между их торцами и наклонными гранями 10 и 12 на профильных планках 8 и 9 соответственно. Затем, перемещая профильные планки 8 и 9 параллельно вертикальной поверхности 7 на корпусе 4 вправо или влево вынимают их. Требуемые профильные планки вставляют в обратной последовательности слева или справа, перемещая их параллельно вертикальной поверхности 7 на корпусе 4. Затем ввинчивают нажимные винты 17 в консольные полки 16 до упора их торцовых поверхностей в наклонные грани 10 и 12 на профильных планках 8 и 9 соответственно, прижимают профильные планки 8 и 9 одповременно к вертикальной плоскости 7 на корпусе 4, а нижнюю горизонтальную грань 11, профильной планки 8 к верхней горизонтальной грани 13 на профильной планке 91

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки материала | 1989 |

|

SU1684036A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422225C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| Профилегибочный стан | 1987 |

|

SU1544518A1 |

| АРБАЛЕТ | 2001 |

|

RU2197697C2 |

| СЕКЦИЯ ЖЕЛОБА ЦЕПНОГО СКРЕБКОВОГО КОНВЕЙЕРА | 1991 |

|

RU2044684C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УЗЕЛ ГЕРМЕТИЗАЦИИ СТЫКА МЕЖДУ СТЕНОЙ И ЗАКРЕПЛЕННОЙ НА НЕЙ ГОРИЗОНТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2022 |

|

RU2781291C1 |

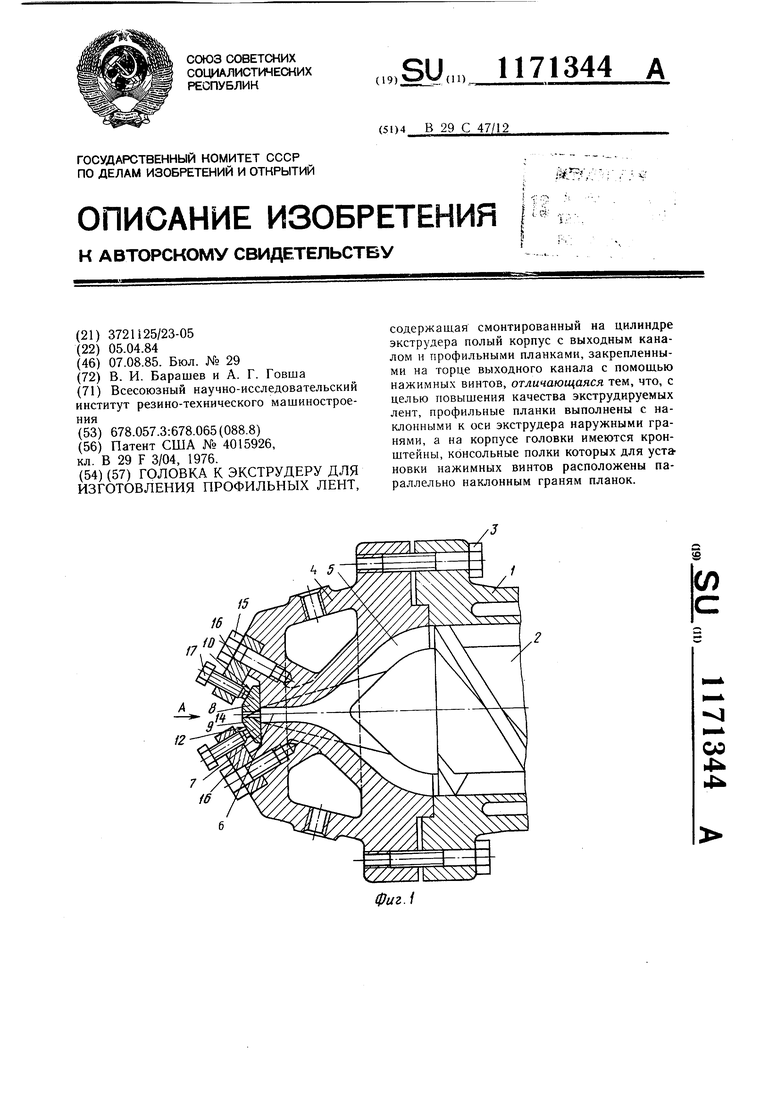

ГОЛОВКА К ЭКСТРУДЕРУ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ЛЕНТ, содержащая смонтированный на цилиндре экструдера полый корпус с выходным каналом н профильными планками, закрепленными на торце выходного канала с помощью нажимных винтов, отличающаяся тем, что, с целью повышения качества экструдируемых лент, профильные планки выполнены с наклонными к оси экструдера наружными гранями, а на корпусе головки имеются кронштейны, консольные полки которых для установки нажимных винтов расположены параллельно наклонным граням планок. 9 (Л QO 4 NU

15

17

19

Фиг.З

| Патент США № 4015926, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-08-07—Публикация

1984-04-05—Подача