11285007

Изобретение относится к металлургии, в частности к технологии получения отливок из высокопрочного чугуна.

Цель изобретения - стабилизаггия структуры графита и механических свойств высокопрочного чугуна в отливках при длительной выдержке расплава модифицирован ого чугуна в жидком состоянии.

Предложенный способ получения высокопрочного чугуна включает дополнительный ввод в расплав мoдифи po- ванного чугуна магнийсодержащего мо

10

н;1 отливок для деталей ма1Ш ственного назначения, В эт ях стабильность структуры металла в отливках, залива первыми., так и последними металла из ковша, являяетс требованием, а cni-Jn неразл определенное время чугуна ки невозможен.

Ввод в модифи1щрованный зовых портдай модификатора малоэффективным и неудобны |дествлении (усвоение модиф при этом нестабильно, проц

дификатора. Модификатор вводят непре-15 „ровождается пироэффектом

рывно со скоростью о,0009-0,0015% магния в минуту в течение всей выдержки модифицированного чугуна им- riynbcaNM по 3-5 мин со скоростью 0 004-0,009% магния в минуту при отношении общей продолжительности импульсов ввода модификатора и длительности выдержки расплава модифицированного чугуна, равном 0.23-0,50

Экспериментально установлено что если период времени меж;л;у завершением модифиир рования и заливкой форм превышает 10-12 миН; степен сфероидизагуби графита (ССГ) в чугуне уменьшаетсяJ как правило, на 15-20% и более,, а. механические свойства в отливках заметно понижаются.Поэтому допустимое время выдержки модифицированного чугуна в ковше ограничивают iO-tZ MHHj а металл, не разлитый

за это время, считается непригодным для получе шя отливок из высокопрочного чугуна и сливается обратно в печь или д изложницу для переплава.

В реальных условиях производства длительные 15-30 мин и более выдержки модифицированного чугуна в жидком состоянии неизбежны, например при вынужденной остановке заливочного конвейера, при заливке форм с малой металлоемкостью и т,,д.

В этих условиях возврат неразлитого по формам металла в печь или слив его в изложницу связан с нарушенняг-ш установившегося технологического процесса, потерей производительности труда, ухудшением качества металла в отливках. Особенно недопустима длитешьная выдержка модифицирование- го чугуна в специализированных ковшах-миксерах на конвейерных линиях с автоматической заливкой форм при производстве из высокопрочного чугу

н;1 отливок для деталей ма1Ш1н ответственного назначения, В этих условиях стабильность структуры и свойств металла в отливках, заливаемых как первыми., так и последними порциями металла из ковша, являяется главным требованием, а cni-Jn неразлитог-о за определенное время чугуна ттрактичес- ки невозможен.

Ввод в модифи1щрованный чугун разовых портдай модификатора является малоэффективным и неудобным в осу- |дествлении (усвоение модификатора при этом нестабильно, процесс со„ровождается пироэффектом

при ВВС0

5

0

де очередной порпии модфикатора с поверхности расплава приходится каж- д.ый раз счищать ишак что в свою очередь увеличивает потери магния на окисление и т „д.).

Непрерывный ввод в предварительно модифицированный чугун магния со скоростью 0,0009-0,0015% магния/нин обеспечивает сохранение остаточного содержания в расплаве этого элемента на постоянном уровне (0,03-0,045%), при котором в отливках получается вы- сокопрочный чугун со ССГ 90-95% S и 5, как следствие5 с высокими и стаби,пь- ;1ь;ми показате,лями механических свойств (предел прочности при растяжении (5 , относительное удлинение 8 , твердость НВ)„ Такой же эффект достигается при вводе в чугун магния им- 5 пульсами по 3-5 мин (скорость 0,004- 0,009% магния/мин) при продолжительности подачи модификатора равной ,50 общей длительности выдержки расплава.

0

Q

Непрерывны или импульсный ввод в чугун магния с;пособствует повышению степени усвоения его в расплаве и позволяет экономить магнийсодержа- 5 щие модификаторы При этом оптимальной является скорость ввода магния, при которой компенсируются потери на самопроизвольное испарение его при выдержке модифицированного чугуна в жидком состоянии и на реакции взаимодействия с компонентами состава чугуна и футеровки ковша, Б данном случае такой скоростью при непрерывном вводе является 0,0009 - 0 0015% магния/мин.При скорости ввода магния меньше 0,0009% магния/мин потери магния при выдержке расплава оказываются большими чем вводимые количества этого элемента, поэтому

остаточное содержание его в чугуне уменьшается, что ведет к ухудшению формы графита и понижению механических свойств чу1 у1 а. Ири вводе магни со скоростью, превышаюп(ей 0,0015% магния/мин, чугун постепенно обогащется магнием, и при содержании его в расплаве более 0,06-0,07% начинает проявляться известное карбидо- образующее влияние, поэтому резко снижается относительное удлинение, повышается твердость чугуна. Кроме того, при высоком содержании магния ухудшается форма графита, поэтому понижается также и предел прочности чугуна.

Оптимальная скорость импульсного в течение 3-5 мин ввода в чугун магния больше, чем при непрерывном вводе, и составляет 0,004-0,009% магния/мин, что необходимо для компенсции потерь магния из модифигщрованн го чугуна в паузах между вводами этого элемента. При относительной продолжительности подачи модификатора, меньшей 0,23 общей длительности выдержки расплава, остаточное содержание магния в модифицированном чугуне снижается, поэтому форма графита и свойства металла ухудшаются, а когда данньй показатель больше 0,5 чугун, наоборот, нacьш aeтcя магнием что ведет к изменению механических свойств.

Когда скорость импульсного ввода магния составляет меньше 0.004 или больше 0,009% магния/мин чугун соответственно обедняется или, наоборот, обогащается магнием, поскольку в первом случае темп от потери магния больший, чем от ввода, а во втором - темп ввода его больше, чем

потерь, поэтому свойства выдерживаемого в жидком состоянии чугуна ухудшаются .

В качестве модификаторов применя5 ли ферросплавы и.пи механические смеси на основе ферросилищ я и магния (гранулированного или порошкового) фракцией менее 1,6 мм, содержание магния в модификаторе находилось в

пределах 7-35%. Модификатор, находящийся внутри пустотелой проволоки со стальной оболочкой, вводили в нижнюю часть ванны расплава. Темп ввода магния регулировали в зависи мости от содержания его в модификаторе скоростью подачи проволоки в чугун.

При содержании магния в модифика0 торе менее 7% насьсцение расплава магнием меньше, чем потери этого элемента при вьщержке, модифицированного чугуна, поэтому компенсировать эти потери не удается даже при уве5 личении скорости подачи проволоки до 14 м/мин, завышенное (более 35%) содержание ь;агния вызывает большие потери его на угар.

Чем меньше магния (в пределах 70 35%), тем больше степень усвоения его в чугуне, однако при этом необходим и больип5Й расход модификатора, -что в свою очередь вызывает понижение теьшератзФы обрабатываемого рас5 плава.

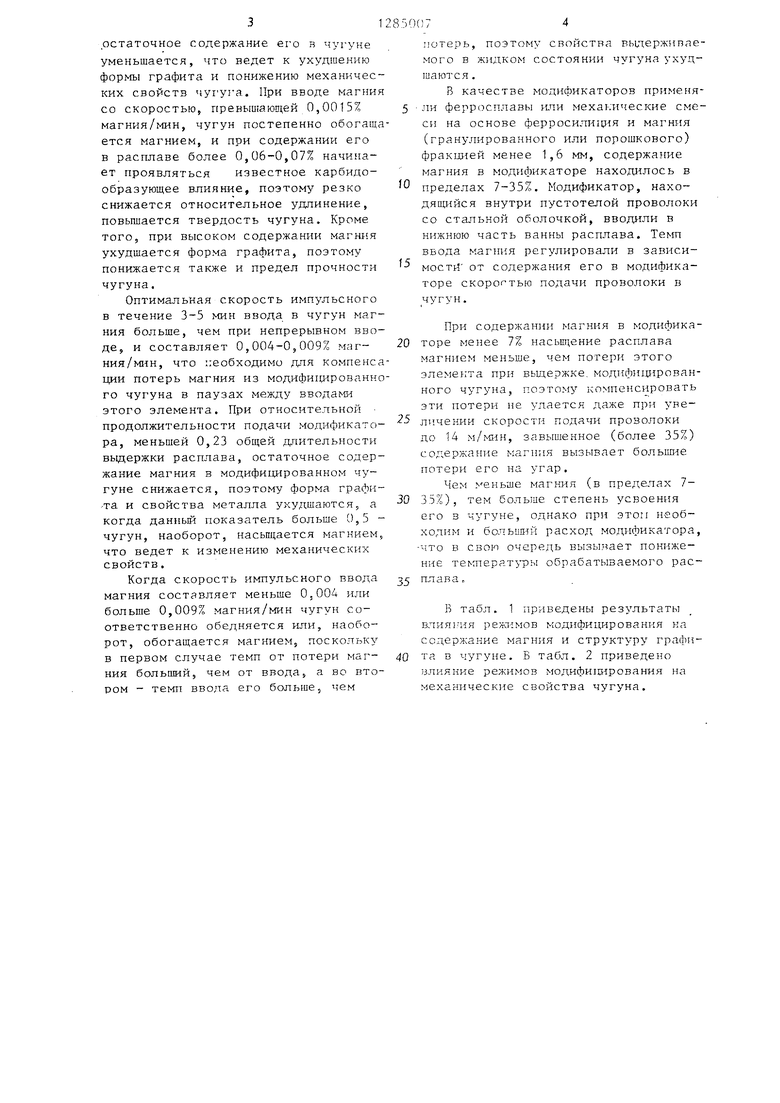

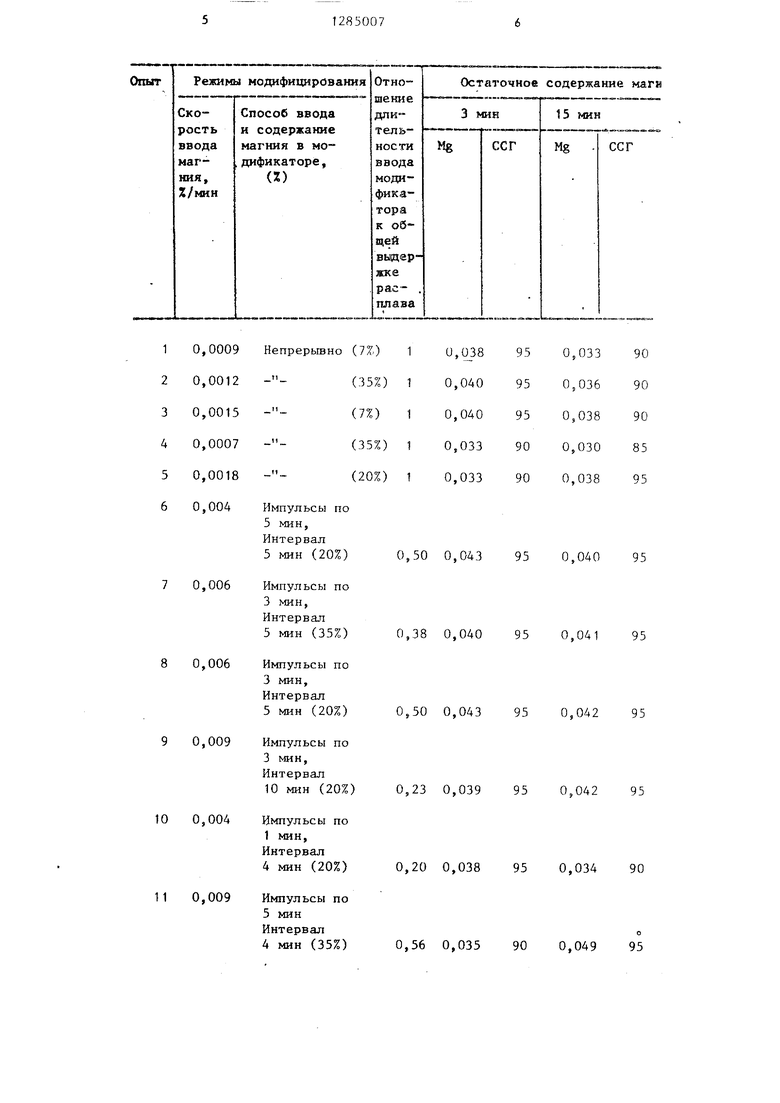

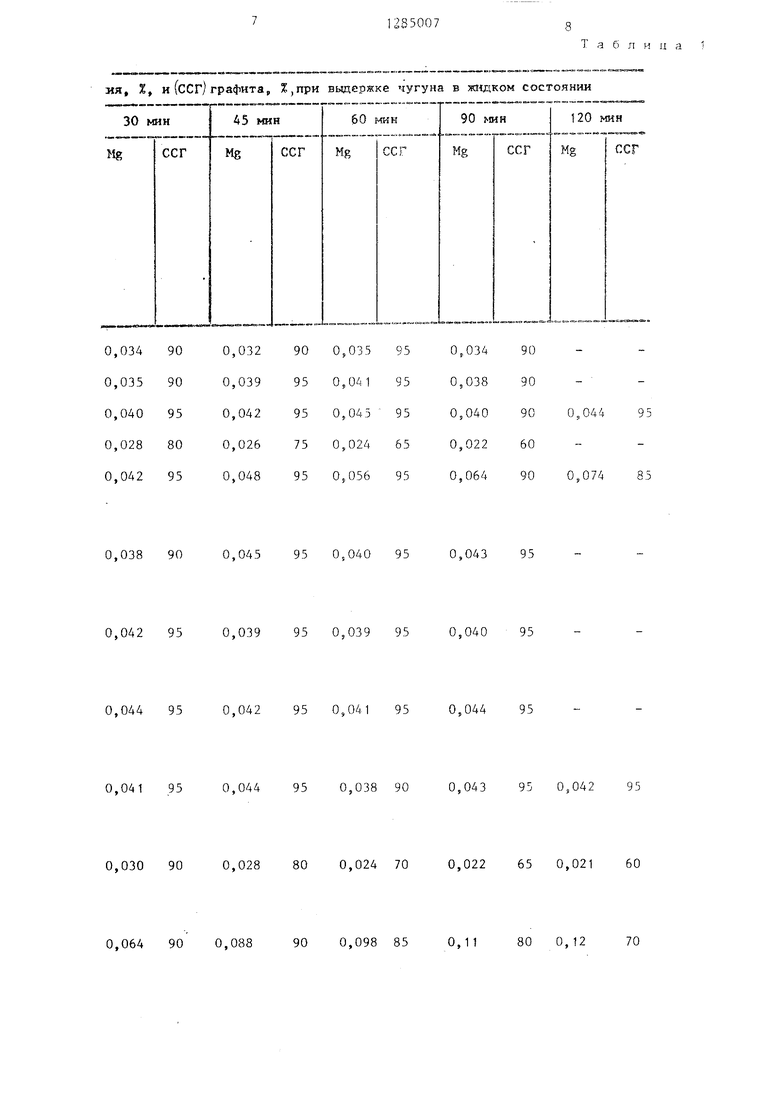

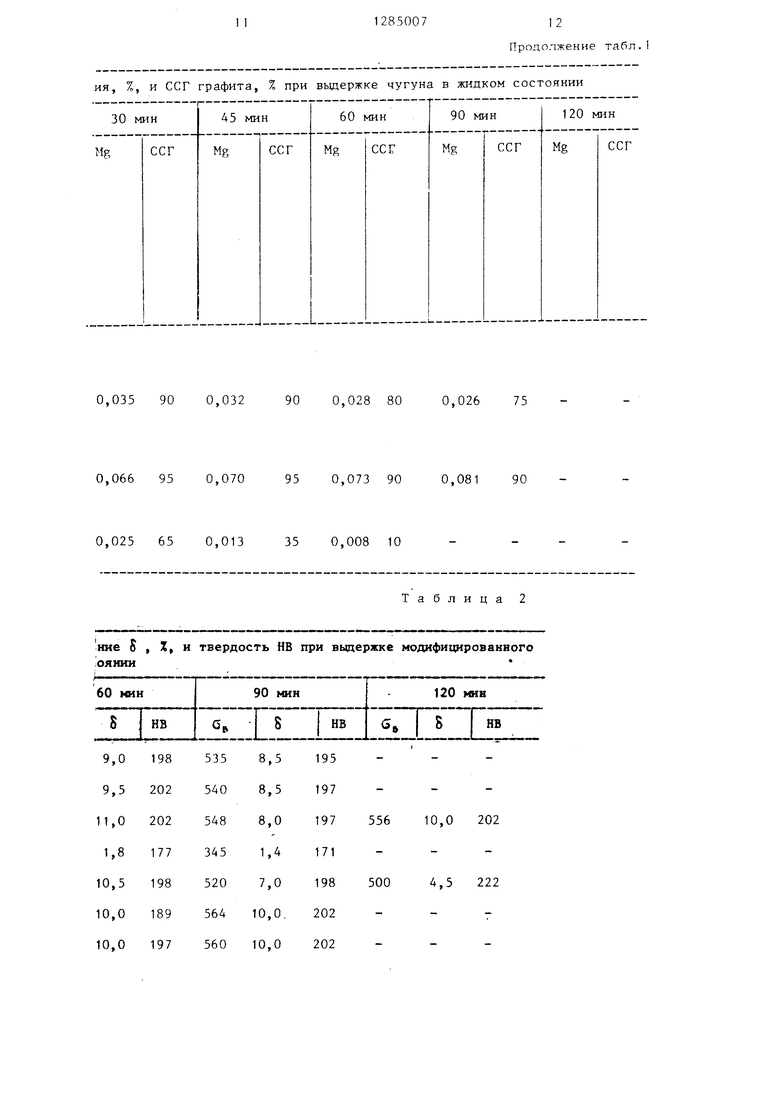

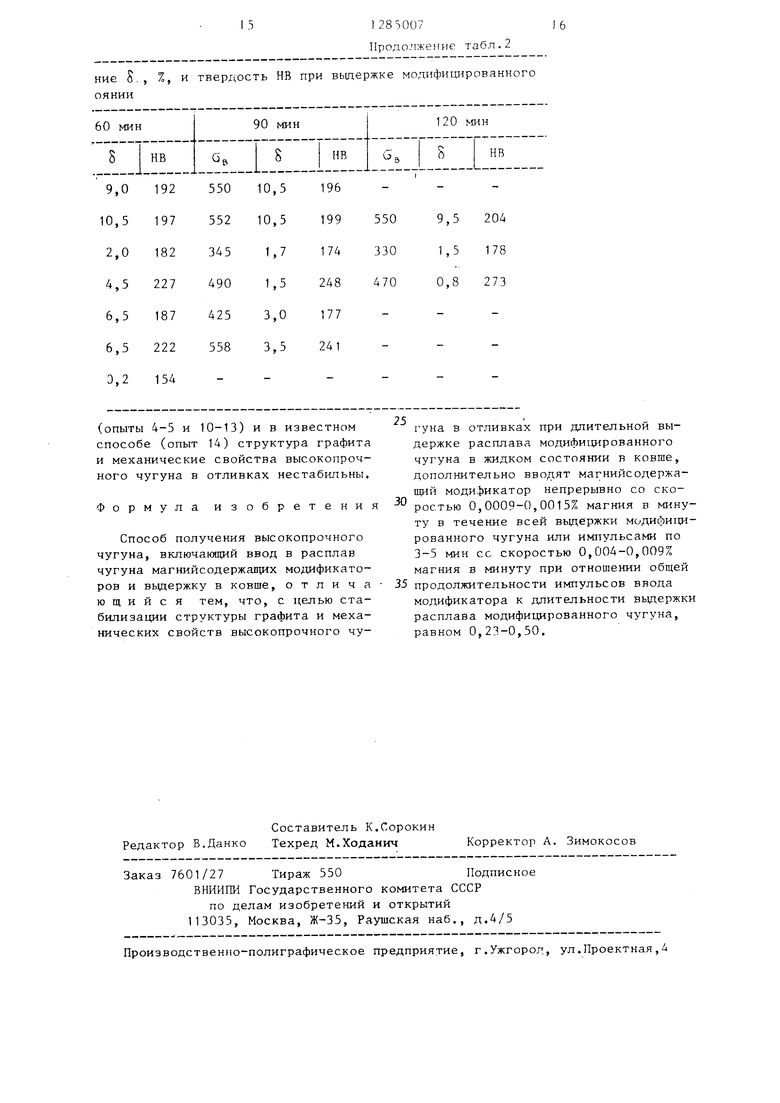

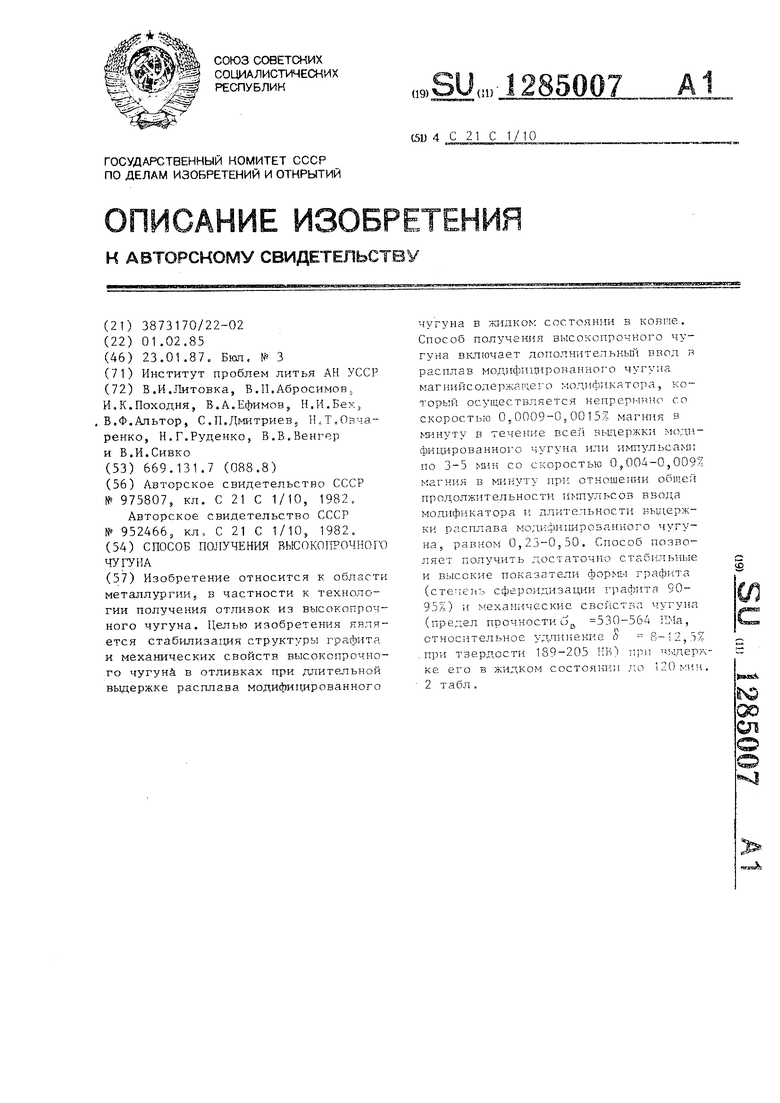

В табл. 1 приведены результаты влия1 ия реж1- мов модифицирования на содержание магния и структуру та в чугуне. В табл. 2 приведено (Злияние режимов модифицирования на механические свойства чугуна.

0,009

0,004

0,009

Импульсы по

3мин, Интервал

10 мин (20%)

Импульсы по 1 мин, Интервал

4мин (20%)

Импульсы по

5мин Интервал

4 мин (35%)

Остаточное содержание маги 3 мин

15 мин

Mg

ссг

Mg

ССГ

1

1

1

1

U, 0,040 0,040 0,033 0,033

95 95 95 90 90

0,033 0,036 0,038 0,030 0,038

90 90 90 85 95

0,50 0,043 95 0,040 95

0,38 0,040 95

0,041

95

0,50 0,043 95 0,042 95

0,23 0,039 95 0,042 95

0,20 0,038 95 0,034 90

0,56 0,035 90 0,049 95

0,003 Импульсы по

5 мин, Интервал 7 мин (20%)

0,010 Импульсы по

5 мин.

Интервал

10 мин (35%)

Mo I фикaтop ввели в ковш и миксер по известному способу

0,40 0,040

95 0,037 95

0,33 0,036

90 0,052 95

0,075

95 0,040 95

ия, %, и (ССГ) графита, %,ггри вьздержке чугуна в шадком состоянии

0,038 90 0,045 95 0,040 95 0,043 95

0,042 95 0,039 95 0,039 95 0,040 95

0,044 95 0,042 95 0,041 95 0,044 95

0,041 95 0,044 95 0,038 90 0,043 95 0,042 95

0,030 90 0,028 80 0,024 70 0,022 65 0,021 60

0,064 90 0,088 90 0,098 85 0,11 80 0,12 70

Таблиц ;:

0,044 95

0,074

85

ия, %, и ССГ графита, % при выдержке чугуна в жидком состоянии

0,035 90 0,032 90 0,028 80 0,026 75

0,066 95 0,070 95 0,073 90

0,025 65 0,01335 0,008 10

Продолжение табл.

0,08

90

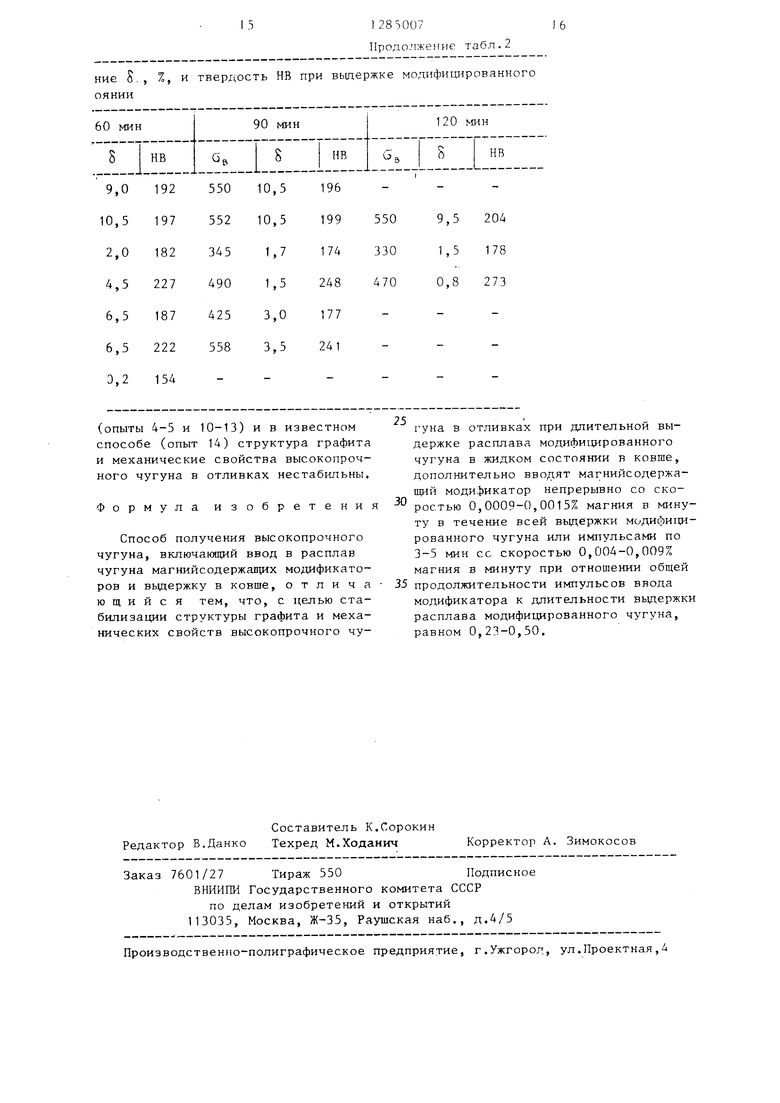

Таблица 2

в опытах 1-5 модификатор вводили в чугун непрерывно, а в опытах 6-13 импульсами по 3-5 мин. Опыт 14 соответствует известному способу - ввода модификатора, когда модификатор в чугун ввели несколькими порциями сразу перед выдержкой металла в жидком состоянии. При непрерьшном способе ввода модификаторов со скорость 0,0009-0,0015% магния/мин (опыты 1- 3) и при импульсном в течение 3 - 5 мин вводе со скоростью 0,004- 0,009% магния/мин при относительной продолжительности подачи модификатора в пределах 0,23-0,50 от общей

30

35

40

длительности выдержки расплава (опь;- т:ы 6-9) обеспечивается остаточное содержание магния в узких пределах (0,032-0,045% магния) к достаточно стабильные и высокие показатели формы графита (ССГ 90-95%) и механических свойств (предел прочности О ц 530-564 МПа, относительное удлинение 6 8-12,5% при твердости 189- 205 НВ) модифицированного чугуна, выдерживаемого в жидком состоянии длительное (до 120 мин) время.

При отклонении скоростей ввода магния от предложенных значений

(опыты 4-5 и 10-13) и в известном способе (опыт 14) структура графита и механические свойства высокопрочного чугуна в отливках нестабильны.

Формула изобретени

Способ получения высокопрочного чугуна, включакяций ввод в расплав чугуна магнийсодержащих мо;щфикато- ров и выдержку в ковше, отличающийся тем, что, с целью стабилизации структуры графита и механических свойств высокопрочного чуСоставитель К.Сорокин Редактор В.Данко Техред М.Ходанич

Заказ 7601/27 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,

Гуна в отливках при длительной выдержке расплава модифицированного чугуна в жидком состоянии в ковше, дополнительно вводят магнийсодержа- щий модификатор непрерывно со скоростью 0,0009-0,0015% магния в минуту в течение всей выдержки модифигщ- рованного чугуна или импульсами по 3-5 мин ее скоростью 0,004-0,009% магния в минуту при отношении общей продолжительности импульсов ввода модификатора к длительности выдержки расплава модифицированного чугуна, равном 0,23-0,50.

Корректор А. Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Чугун | 1989 |

|

SU1673626A1 |

| Способ получения высокопрочного чугуна | 1989 |

|

SU1696480A1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

| ЧУГУН | 2007 |

|

RU2358032C1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ ввода легкоиспаряющихся модификаторов в жидкий чугун "алазен | 1981 |

|

SU1077929A1 |

| ЛИГАТУРА ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА (ВАРИАНТЫ) | 2011 |

|

RU2480530C1 |

Изобретение относится к области металлургии, в частности к технологии получения отливок из высокопрочного чугуна. Целью изобретения является стабштиза1щя структуры графита и механических свойств высокопрочного чугуна, в отливках при длительной вьщержке расплава модифип чрованного чугуна Б Ж5-ШКОМ состоянии в KOBine. Способ получения высокопрочного чугуна включает дополнительньпЧ ввод в расплав модифищ1рованно1-о чугуна магнинсодержа чего модификатора, который осуществляется непреры но со скоростью 0.0009-0,0015% магния в минуту в течение Bcefi вьщержки модифицированного чугуна или импульсами по 3-5 со скоростью 0,004-0,009% магния в MiiHyTy при отношении обще; продолжительности импульсов ввода модификатора и длительности выдержки расплава мод1-:фи11ИроБанного чугуна, равном 0,23-0,50. Способ позволяет получить достаточно стабильные и высокие показатели формы граф11та (cTe-iCH;- сфероидизади;и графита 90- 95%) и механи чсские свойства чугуна (предел прочности Ojj 530-564 ITMa, относительное удли1 ение о - 8- 2, 5% .при твердости 189-205 МК прг. чь, ке его в жидком состоянии 120мнн. 2 табл. 10 С

| Авторское свидетельство СССР № 975807, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-01—Подача