Способ сернокислотной очистки сырого бензола в аппаратах периодического действия обладает рядом недостатков, таких, например, как большие затраты на строительство и оборудование, низкий коэффициент смешений, значительные потери кислоты и бензольных углеводородов, большие расходы кислоты и каустика, тяжелые условия труда для обслуживающего персонала, трудность поддержания постоянного и хорошего р ачества очистки и др.

Указанные недостатки явились причиной создания ряда непрерывно действующих установок. Однако известные установки для непрерывной сернокислотной очистки сырого бензола требуют больших начальных капиталовложений, вызываемых необходимостью сооружения здания для размещения большого числа громоздких аппаратов, а в процессе очистки длительный контакт кислоты и соответствующих фракций приводит к глубокой полимеризации непредельных соединений и как следствие этого к высокому выходу отходов - кислой смолки, являющейся источником потерь бензола и кислоты, при этом возникают затруднения в доведении очистки до высоких показателей.

В описываемом способе устранены недостатки известных непрерывных процессов сернокислотной промывки сырого бензола в цехах ректификации сырого бензола коксохимических заводов путем применения вихревого насоса для процесса сернокислотной полимеризации непредельных компонентов сырого бензола.

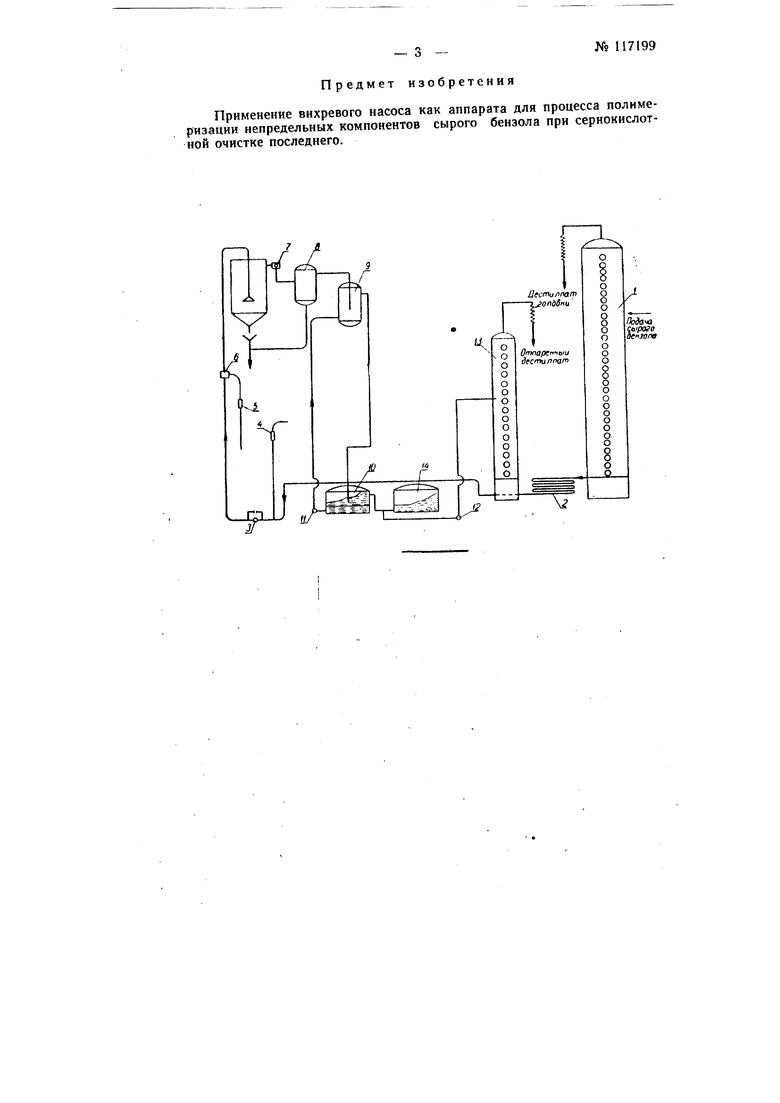

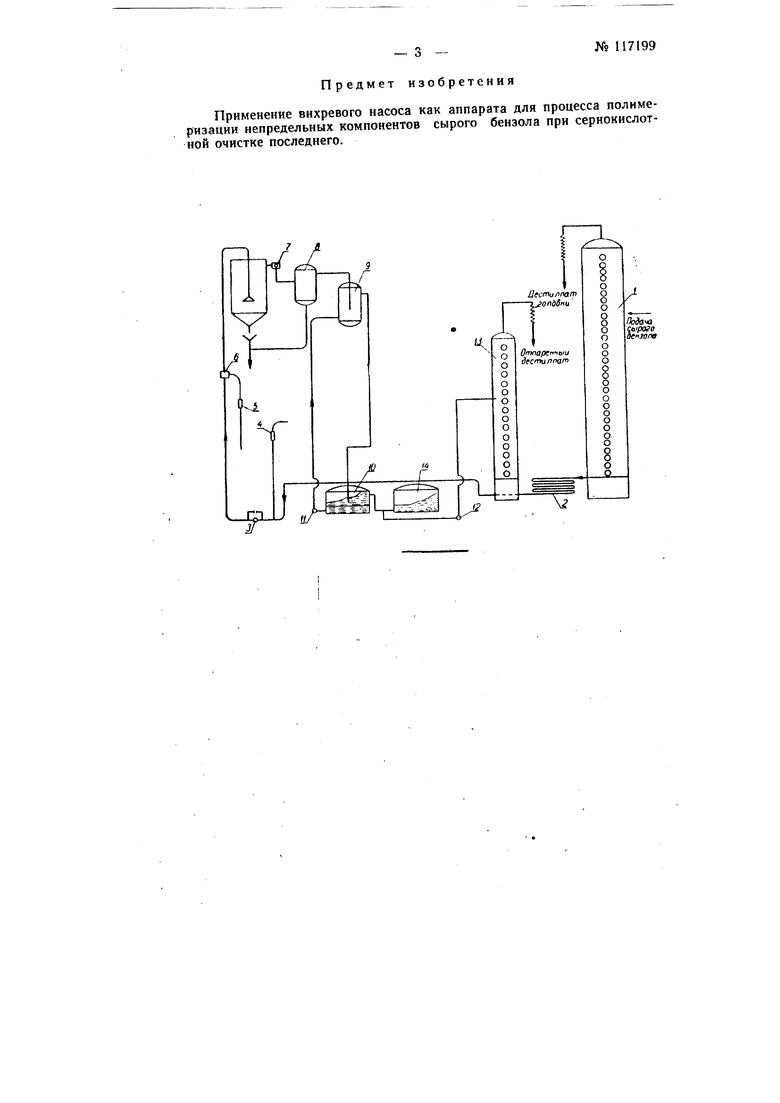

Способ разработан применительно к ректификационной установке, в состав которой входят пять ректификационных агрегатов, в том числе головная колонна для выделения легких погонов и отпарная колонна для отпарки бензольных углеводородов от полимеров (см. чертеж).

Сырье, подлежащее сернокислотной промывке соответствующей фракции, непосредственно из нижней части головной колонны /, через

, 1 171ОД

холодильник 2 поступает к насосу t. К этому насосу через ротаметр 4 также пояапся крепкая серная кислота (93-95%-ная). Применяется iiHxpetioii насос (ЛК-В-15 производительностью 5-13 ж/час), который является одновременно н гомогенизатором, и реактором, и транспорт1 ым агрегатом. В этом отличие от существующих непрерывных способов, тлк как исключается перекачка всей массы сырья из промежуточного хранилища на мойку.

. Физическое тепло фракции, вытекающей из нижней части колонны / через холодильник 2, используется при реакции полимеризации н может регулироваться в широких пределах за счет подачи воды на холодильник 2, либо за счет включения-выключения отдельных секций холодильника.

Необходимое усреднение сырья осуществляется путем смешения сырых бензолов. При изменениях в составе сырья или нагрузки поддержание необходимой степени очистки достигается изменением расхода кислоты.

В насосе почти полностью заканчивается реакция полимеризации. Для отмывки кислоты через ротаметр 5 подается.техничсскап вода из сети в количестве, равном двойному объему израсходованной кислоты

Смесь промытого бензола, отработанной кислоты и воды проходит смеситель 6, емкостью 10-15 л. За счет изменения скорости в этом смесителе происходит смешение в течение нескольких секунд (7- 12 сек.).

Для отстоя образовавшейся регенерированной кислоты и большого количества смолки, смесь поступает в отстойник емкостью 20 м, футерованный для защиты от коррозии кислотоупорными плитками 7. Время отстоя родукта в отстойнике зависит от производительности установки, но длится не менее трех часов.

Регенерированная кислота, собираясь в конусе отстойника, непреpiiiBHO отводится в емкости.

Образуюнсаяся в небольших количествах смолка отводится так же из конуса отстойника, но периодически один раз в двое-трое суток.

Кислая фракция отводится через смотровой фонарь в дополнительный осадитель кислоты 8, из него собравшаяся кислота спускается в емкость, а отстоявшийся продукт направляется в нейтрализатор 9. В нижнюю часть нейтрализатора 9 отстойника 10 нагнетается насосом // раствор щелочи.

Кислая фракция подается в нижнюю часть нейтрализатора 9 через щелевую форсунку, при этом происходит необходимое раздробление смеси и реакция нейтрализации заканчивается в нейтрализаторе за 10-12 мин.

Циркуляция щелочи производится до снижения концентрации ее примерно до 0,5-1%, после чего отработанная щелочь направляется на отпарку эмульсированного бензола и вместо нее вводится свежая. Из нейтрализатора 9 смесь нейтрализованной фракции и щелочи поступает в отстойник 10. Из верхней части отстойника 10 отстоявшаяся мытая фракция направляется к насосу 12, питающему отпарную колонну 13. Насос 12 соединен с нижней частью буферного хранилища 14.

Если по какой-либо причине падает производительность насоса 12, фракция из отстойника 10 начинает заполнять буферную емкость 14 и, наоборот, если сокращается или прекращается поступление мытой фракции из отстойника W, производительность отпарной колонны сохраняется на заданном уровне за счет поступления фракции из буферного хранилища 14.-.

Применение вихревого насоса как аппарата для процесса полимеризации непредельных компонентов сырого бензола при сернокислотной очистке последнего.

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Способ очистки фракции,содержащей бензол,толуол,ксилол от сернистых и непредельных соединений | 1978 |

|

SU717019A1 |

| Способ выделения технического сероуглерода из сырого бензола | 1946 |

|

SU71045A1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| Установка для сернокислотной очистки фракций сырого бензола от тиофена | 1986 |

|

SU1493635A1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| Способ получения бензола,пригодного для нитрации | 1981 |

|

SU977449A1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛПРОИЗВОДНЫХ БЕНЗОЛА | 1972 |

|

SU338517A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

Авторы

Даты

1958-01-01—Публикация

1958-04-16—Подача