Изобретение относится к обработке металлов давлением, в частности к волочению металла с ультразвуковыми колебаниями инструмента.

Цель изобретения - увеличение производительности путем исключения обрыва изделий при волочении с повышенной степенью деформации.

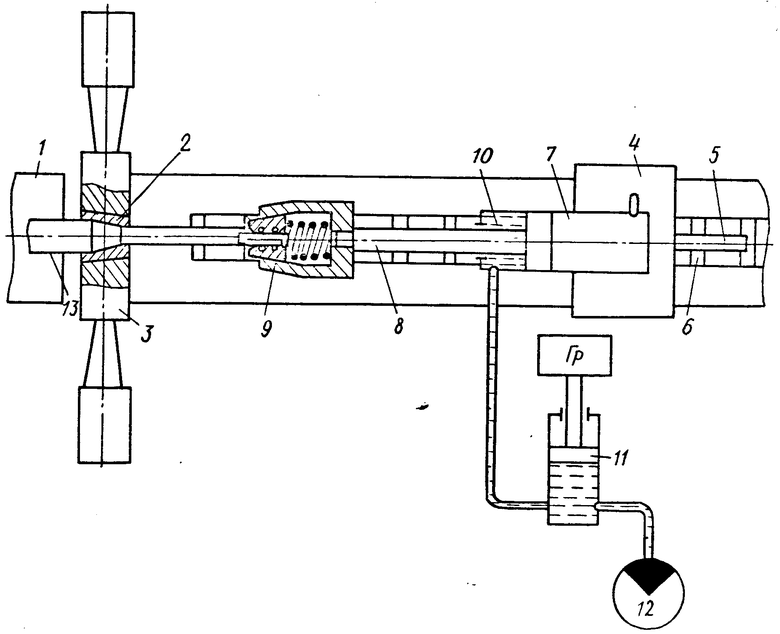

На чертеже схематически изображено предлагаемое устройство.

Устройство содержит стол 1 задачи заготовок, волоку 2 со средством 3 подвода к ней ультразвуковых колебаний, волочильную тележку 4 с крюком 5, взаимодействующим с тянущей цепью 6. На волочильной тележке 4 установлен гидроцилиндр 7, на штоке 8 которого закреплен захват 9. Штоковая полость 10 гидроцилиндра 7 соединена с гидроаккумулятором 11, питающимся от насоса 12.

Устройство работает следующим образом.

Заготовка 13 со стола задачи 1 закованным концом подается в волочильный канал волоки 2, которая снабжена средством 3 подвода ультразвуковых колебаний, выполняющим функцию люнета. Закованный конец заготовки 13 захватывается захватом 9, закрепленным на штоке 8 гидроцилиндра 7. В начальный момент волочения шток 8 в корпусе гидроцилиндра 7 находится в крайнем правом положении, т.к. правая полость гидроцилиндра сообщается с атмосферой, а левая штоковая полость 10 заполнена рабочей жидкостью под заданным давлением, равным давлению в гидроаккумуляторе 11. Давление в гидроаккумуляторе выбирают таким, чтобы усилие в протянутом конце изделия не превышало величину

Р= 0,9 σs Sг, где σs - предел текучести материала готового изделия;

Sг - площадь сечения изделия.

При включенном источнике ультразвуковых колебаний крюк 5 волочильной тележки 4 вводится в зацепление с тянущей цепью 6. Степень деформации выбирают такой, что усилие волочения не превышает величины Р= 0,9 σs Sг. В случае, если из-за разброса геометрических размеров или механических свойств заготовки усилие, требуемое для протягивания участка заготовки, будет больше заданной величины, шток 8 с захватом 9 начнет смещаться относительно корпуса гидроцилиндра 7 влево, вытесняя рабочую жидкость из левой штоковой полости гидроцилиндра 7 в гидроаккумулятор 11.

При этом скорость тележки 4 и скорость штока 8 относительно корпуса гидроцилиндра 7 векторно складываются, что приводит к снижению скорости волочения. Известно, что при уменьшении скорости волочения эффективность действия ультразвука, т. е. степень снижения усилия волочения повышается. В результате установится такая скорость протягивания, при которой усилие в протянутом конце изделия не будет превышать заданной величины, и шток 8 гидроцилиндра 7 остановится. После протяжки участка заготовки с повышенным сопротивлением деформации усилие, необходимое для продолжения процесса волочения, становится меньше величины Р= = 0,9 σs Sг, и шток 8 гидроцилиндра 7 возвращается в крайнее правое положение. Устройство готово для протягивания следующего участка заготовки с повышенным сопротивлением деформации.

П р и м е р. Была использована трубная заготовка диаметром 46 мм и толщиной стенки 3,5 мм, прокатанная на редукционном стане с малым межклетьевым натяжением. Заготовка имела на концах утолщенную стенку. Длина участка с утолщенной стенкой была равна 250 мм. При волочении такой заготовки среднюю по длине вытяжку принимают равной 1,3-1,4. Увеличение величины вытяжки приводит к обрыву при протягивании концевых участков. Расчетная величина вытяжки в экспериментах принималась равной 1,65. Волочение с такой вытяжкой даже с применением ультразвука (ультразвуковая установка мощностью 24 кВт) на обычном волочильном стане неосуществимо из-за обрывов при протягивании утолщенного участка. Волочение осуществляли с использованием изобретения. Гидроаккумулятор поддерживал усилие волочения на уровне 7,5 т. Скорость тележки стана была выбрана равной 12 м/мин. При протягивании участка с утолщенной стенкой ход штока гидроцилиндра был равен 800 мм.

При волочении с применением ультразвука и без использования изобретения максимальная величина вытяжки, которую удалось достичь на используемой заготовке, была равна 1,5. Достигнутое на исследованном маршруте увеличение вытяжки благодаря использованию изобретения составило 0,15 (10%).

Таким образом, предлагаемое устройство позволяет увеличить производительность процесса волочения путем предотвращения обрывов при волочении с использованием повышенных (критических) степеней деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения длинномерных изделий | 1984 |

|

SU1353547A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| Волочильный стан | 1979 |

|

SU1088195A1 |

| Способ изготовления составных труб | 1979 |

|

SU848112A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| Непрерывный волочильный стан | 1977 |

|

SU743742A1 |

УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА С УЛЬТРАЗВУКОВЫМИ КОЛЕБАНИЯМИ ИНСТРУМЕНТА, включающее волоку, средства для подвода к ней ультразвуковых колебаний, приводную тележку с установленным на ней захватом, отличающееся тем, что, с целью повышения производительности путем исключения обрыва при волочении с повышенной степенью деформации, оно снабжено установленным на тележке гидроцилиндром, на штоке которого закреплен захват, и гидроаккумулятором, соединенным со штоковой полостью гидроцилиндра.

| Северденко В.П | |||

| и др | |||

| Ультразвук и пластичность | |||

| - Минск, Наука и техника, 1976, с.109. |

Авторы

Даты

1994-12-30—Публикация

1984-03-26—Подача