Изобретение относится к обработке металлов давлением, в частности к волочильному производству.

Цель изобретения - повышение качества изделий путем .демпфирования упругой разгрузки при выходе изделия из волоки.

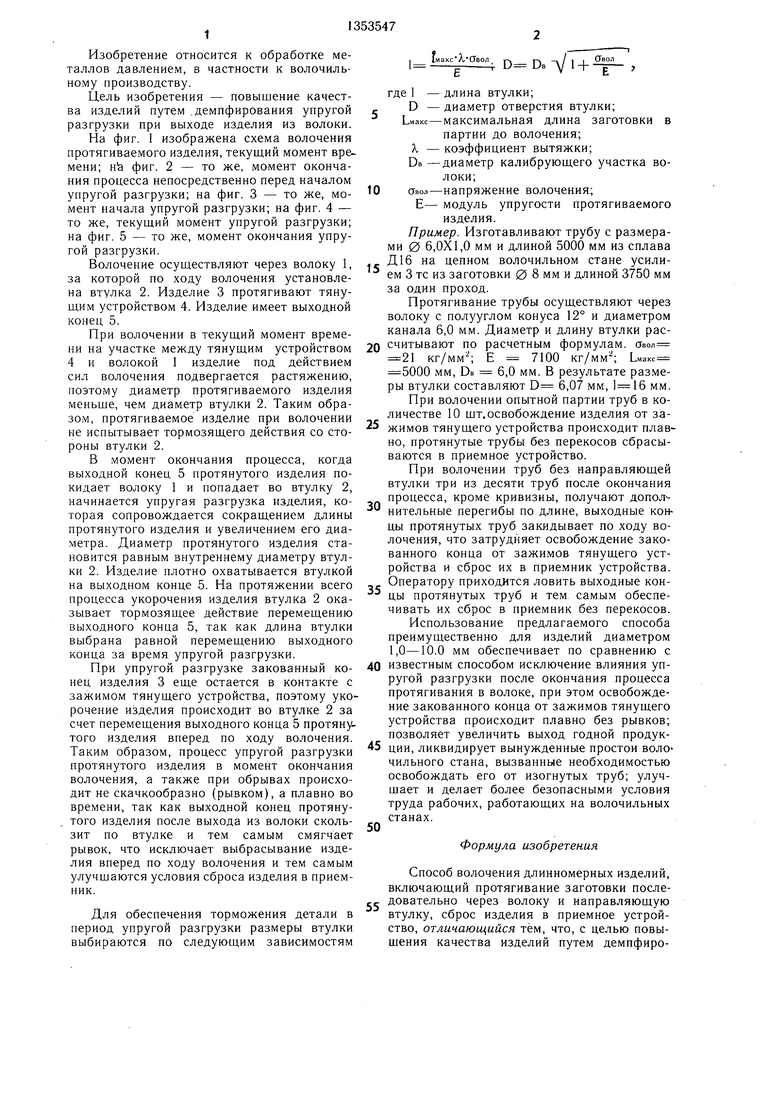

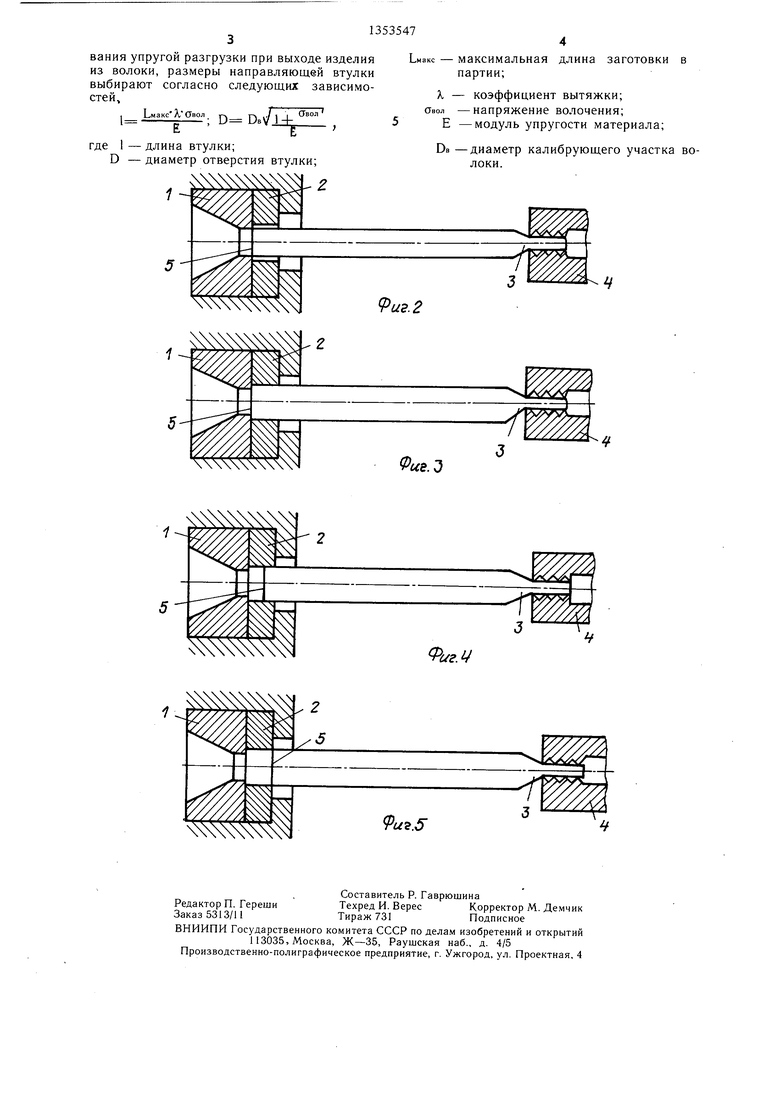

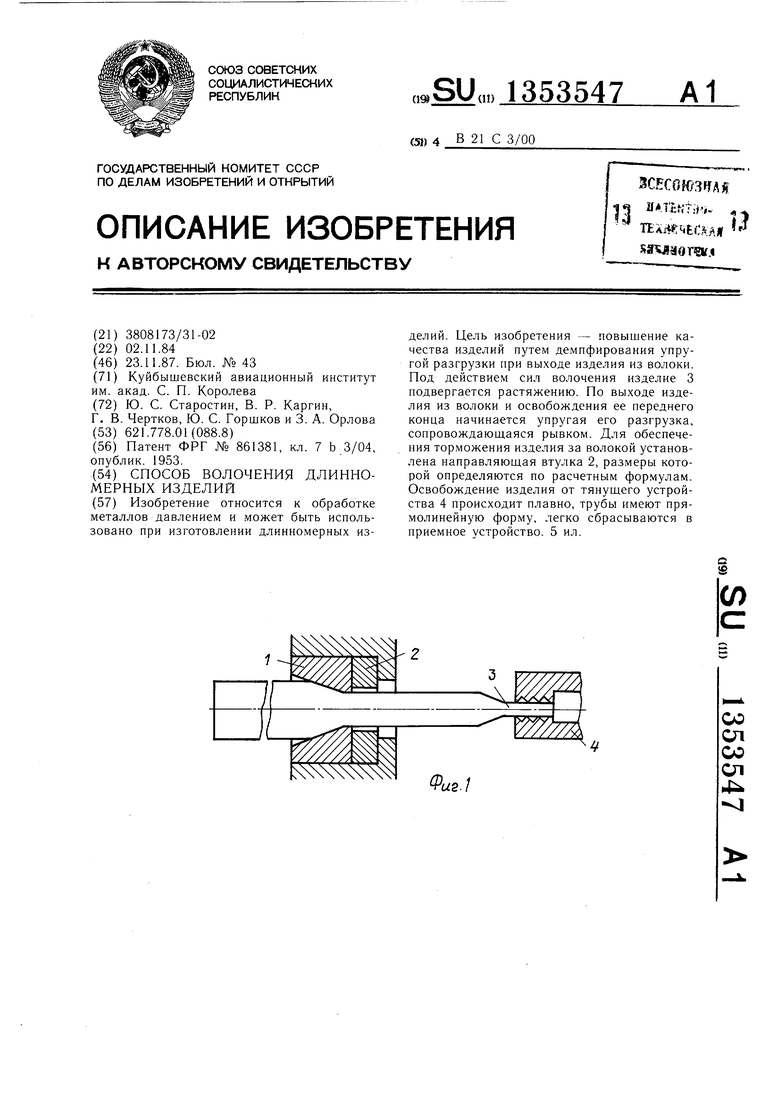

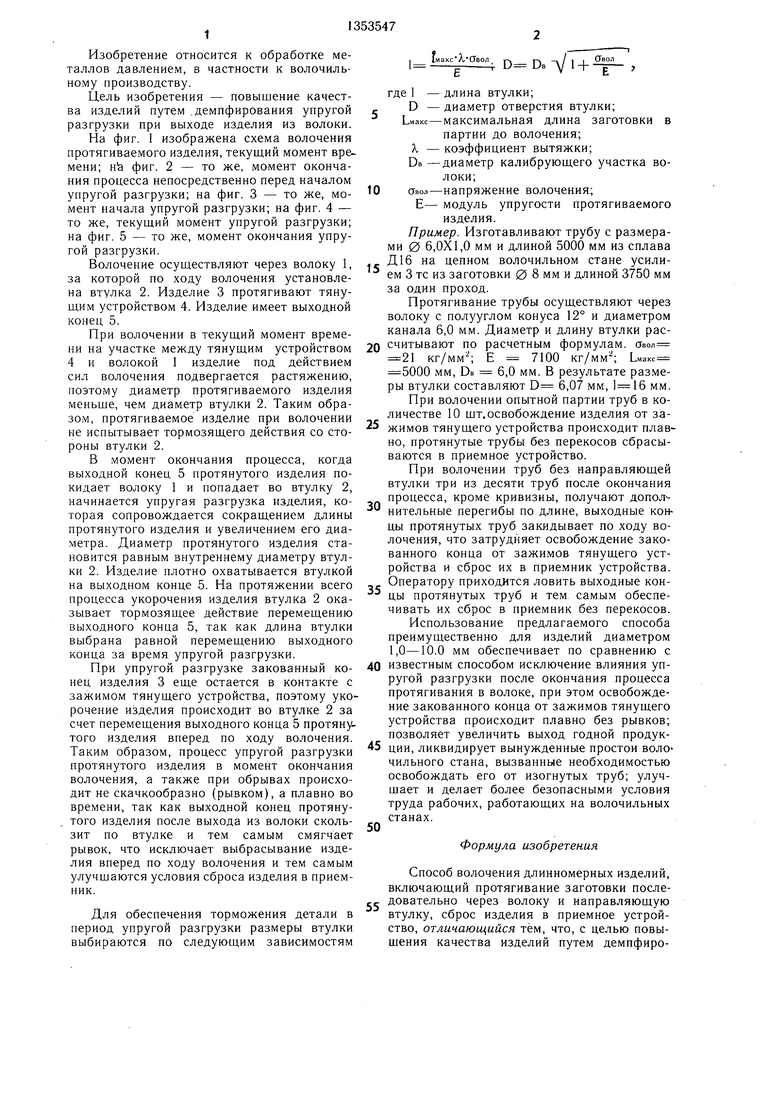

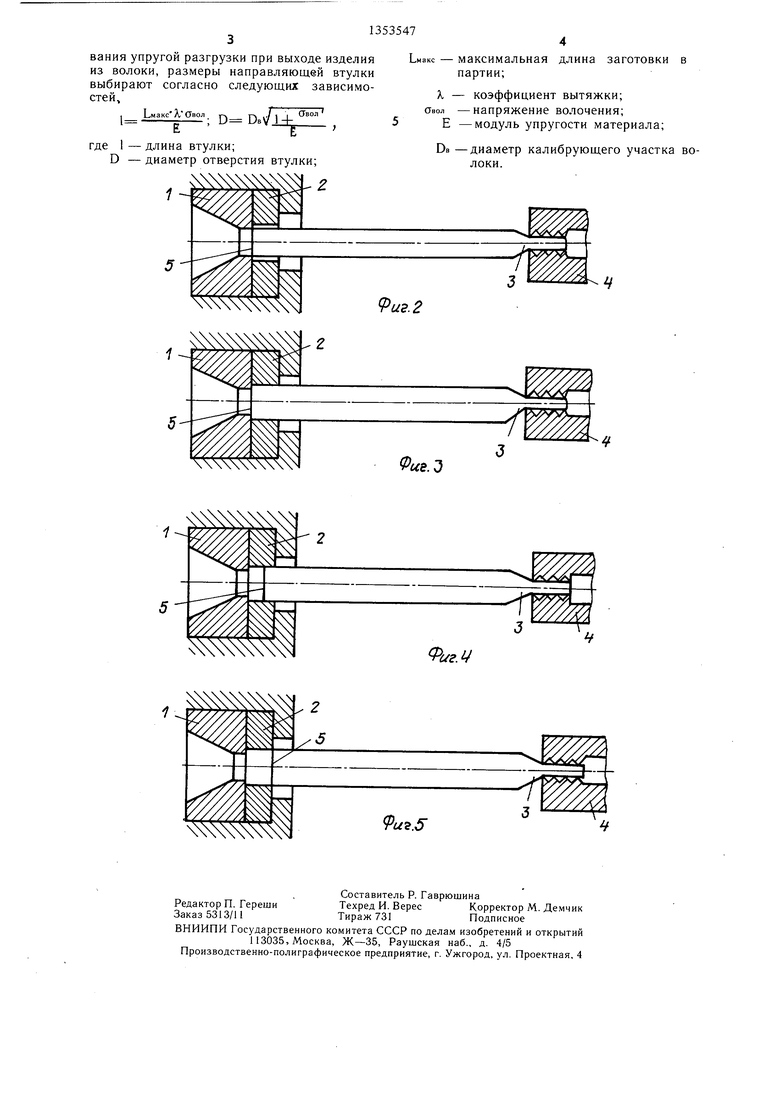

На фиг. 1 изображена схема волочения протягиваемого изделия, текущий момент вре мени; н а фиг. 2 - то же, момент окончания процесса непосредственно перед началом упругой разгрузки; на фиг. 3 - то же, момент начала упругой разгрузки; на фиг. 4 - то же, текущий момент упругой разгрузки; на фиг. 5 - то же, момент окончания упругой разгрузки.

Волочение осуществляют через волоку 1, за которой по ходу волочения установлена втулка 2. Изделие 3 протягивают тянущим устройством 4. Изделие имеет выходной конец 5.

При волочении в текущий момент времени на участке между тянущим устройством 4 и волокой 1 изделие под действием сил волочения подвергается растяжению, поэтому диаметр протягиваемого изделия меньше, чем диаметр втулки 2. Таким образом, протягиваемое изделие при волочении не испытывает тормозящего действия со стороны втулки 2.

В момент окончания процесса, когда выходной конец 5 протянутого изделия покидает волоку 1 и попадает во втулку 2, начинается упругая разгрузка изделия, которая сопровождается сокращением длины протянутого изделия и увеличением его диаметра. Диаметр протянутого изделия становится равным внутреннему диаметру втулки 2. Изделие плотно охватывается втулкой на выходном конце 5. На протяжении всего процесса укорочения изделия втулка 2 оказывает тормозящее действие перемещению выходного конца 5, так как длина втулки выбрана равной перемещению выходного конца за время упругой разгрузки.

При упругой разгрузке закованный конец изделия 3 еще остается в контакте с зажимом тянущего устройств-а, поэтому укорочение изделия происходит во втулке 2 за счет перемещения выходного конца 5 протянутого изделия вперед по ходу волочения. Таким образом, процесс упругой разгрузки протянутого изделия в момент окончания волочения, а также при обрывах происходит не скачкообразно (рывком), а плавно во времени, так как выходной конец протянутого изделия после выхода из волоки скользит по втулке и тем самым смягчает рывок, что исключает выбрасывание изделия вперед по ходу волочения и тем самым улучшаются условия сброса изделия в приемник.

Для обеспечения торможения детали в период упругой разгрузки размеры втулки выбираются по следующим зависимостям

0

5

0

5

5

5

в

I {макс А 0вол |- г -V / 1 I СГвол и UB у 1 J

где -длина втулки;

D - диаметр отверстия втулки; Ьмакс-максимальная длина заготовки партии до волочения;

А, - коэффициент вытяжки;

DB -диаметр калибрующего участка волоки;

аво.1-напряжение волочения; Е- модуль упругости протягиваемого изделия.

Пример. Изготавливают трубу с размерами 0 6,0X1,0 мм и длиной 5000 мм из сплава Д16 на цепном волочильном стане усилием 3 тс из заготовки 0 8 мм и длиной 3750 мм за один проход.

Протягивание трубы осуществляют через волоку с полууглом конуса 12° и диаметром канала 6,0 мм. Диаметр и длину втулки рассчитывают по расчетным формулам, овол 21 кг/мм Е 7100 кг/мм - ; Ьмакс 5000 мм, DB 6,0 мм. В результате размеры втулки составляют D 6,07 мм, мм.

При волочении опытной партии труб в количестве 10 щт. освобождение изделия от зажимов тянущ.его устройства происходит плавно, протянутые трубы без перекосов сбрасываются в приемное устройство.

При волочении труб без направляющей втулки три из десяти труб после окончания процесса, кроме кривизны, получают допол-- нительные перегибы по длине, выходные концы протянутых труб закидывает по ходу волочения, что затрудняет освобождение закованного конца от зажимов тянущего устройства и сброс их в приемник устройства. Оператору приходится ловить выходные концы протянутых труб и тем самым обеспечивать их сброс в приемник без перекосов.

Использование предлагаемого способа преимущественно для изделий диаметром 1,0-10.0 мм обеспечивает по сравнению с 0 известным способом исключение влияния упругой разгрузки после окончания процесса протягивания в волоке, при этом освобождение закованного конца от зажимов тянущего устройства происходит плавно без рывков; позволяет увеличить выход годной продукции, ликвидирует вынужденные простои волочильного стана, вызванные необходимостью освобождать его от изогнутых труб; улучшает и делает более безопасными условия труда рабочих, работающих на волочильных станах.

0

55

Формула изобретения

Способ волочения длинномерных изделий, включающий протягивание заготовки последовательно через волоку и направляющую втулку, сброс изделия в приемное устройство, отличающийся тем, что, с целью повышения качества изделий путем демпфирования упругой разгрузки при выходе изделия из волоки, размеры направляющей втулки выбирают согласно следующих зависимостей,

1 Ьмакс-Х-авол. j ,

длина втулки;

диаметр отверстия втулки;

1

г

Ьмакс - максимальная длина заготовки в партии;

А, - коэффициент вытяжки; овол -напряжение волочения;

Е -модуль упругости материала;

DB -диаметр калибрующего участка волоки.

.

1

гш

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА С УЛЬТРАЗВУКОВЫМИ КОЛЕБАНИЯМИ ИНСТРУМЕНТА | 1984 |

|

SU1172137A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ НА ОБОРУДОВАНИИ, ВХОДЯЩЕМ В ГРУППУ ОБОРУДОВАНИЯ | 2007 |

|

RU2351421C1 |

| Способ изготовления составных труб | 1979 |

|

SU848112A1 |

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| Способ волочения металлических изделий | 1977 |

|

SU663461A1 |

| Волочильный стан | 1976 |

|

SU579056A1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении длинномерных изделий. Цель изобретения - повышение качества изделий путем демпфирования упругой разгрузки при выходе изделия из волоки. Под действием сил волочения изделие 3 подвергается растяжению. По выходе изделия из волоки и освобождения ее переднего конца начинается упругая его разгрузка, сопровождающаяся рывком. Для обеспечения торможения изделия за волокой установлена направляющая втулка 2, размеры которой определяются по расчетным формулам. Освобождение изделия от тянущего устройства 4 происходит плавно, трубы имеют прямолинейную форму, легко сбрасываются в приемное устройство. 5 ил. Физ. со сл со сл 4

Редактор П. Гереши Заказ 5313/11

Составитель Р. Гаврюшина Техред И. ВересКорректор М. Демчик

Тираж 731Подписное

ВНИИПИ Государствениого комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Состав для горячей обработки металлов | 1979 |

|

SU861381A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1987-11-23—Публикация

1984-11-02—Подача