Известны устройства для закалки и одновременной правки тонких плоских металлических изделий под давлением в плитах пресса. Известно также использование в этих установках электроавтоматики и индуктора токов высокой частоты.

Особенность предлагаемой установки заключается в том, что, с целью обеспечения быстрой передачи горячих изделий из индуктора токов высокой частоты в пресс для охлаждения и правки, применен перебрасыватель, выполненный в виде консольного рычага, приваренного к стержню. Перебрасыватель может поворачиваться пружиной, надетой на него и закрепленной одним концом на стержне, а другим в корпусе, в котором помещен стержень с пружиной.

В конструкции перебрасывателя использован убирающийся центратор, выполненный в виде планки, согнутой под углом с вертикальным ребром и приваренной к горизонтальной пластине с отверстием, через которое проходит конец пружинного водила. Другой конец водила прикреплен к плечу рычага. При подъеме верхней закалочной плиты центратор входит в нижнюю и производит выдачу изделий предыдущего цикла.

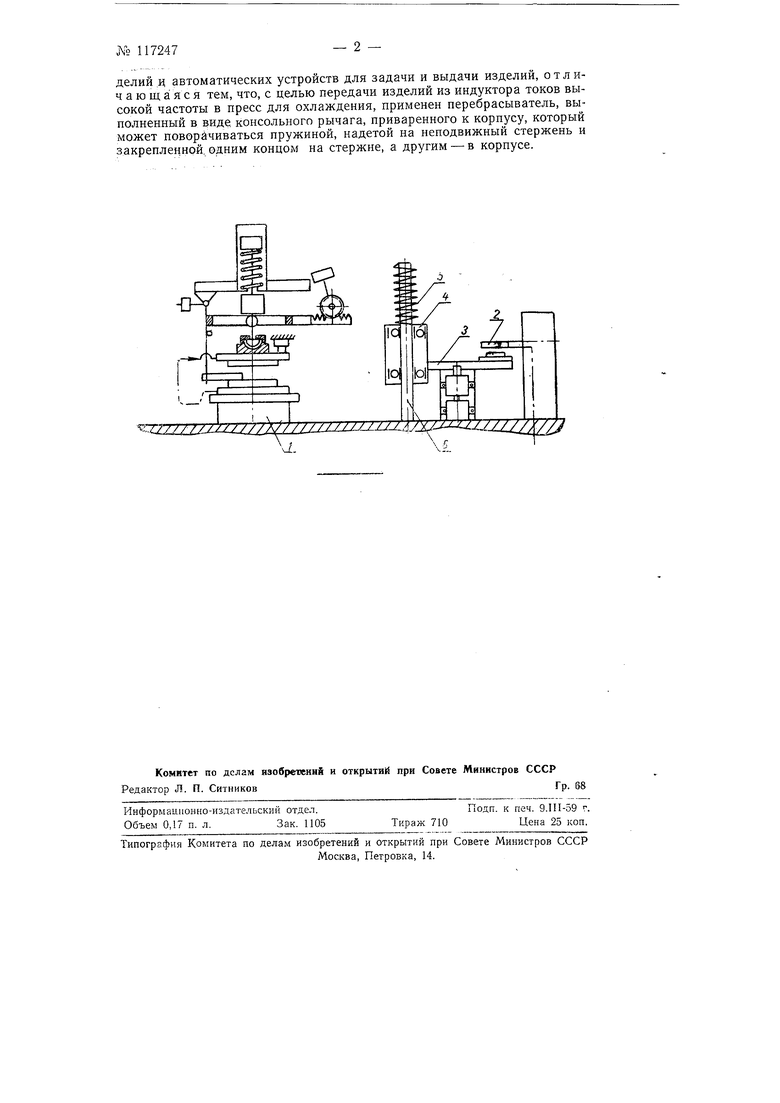

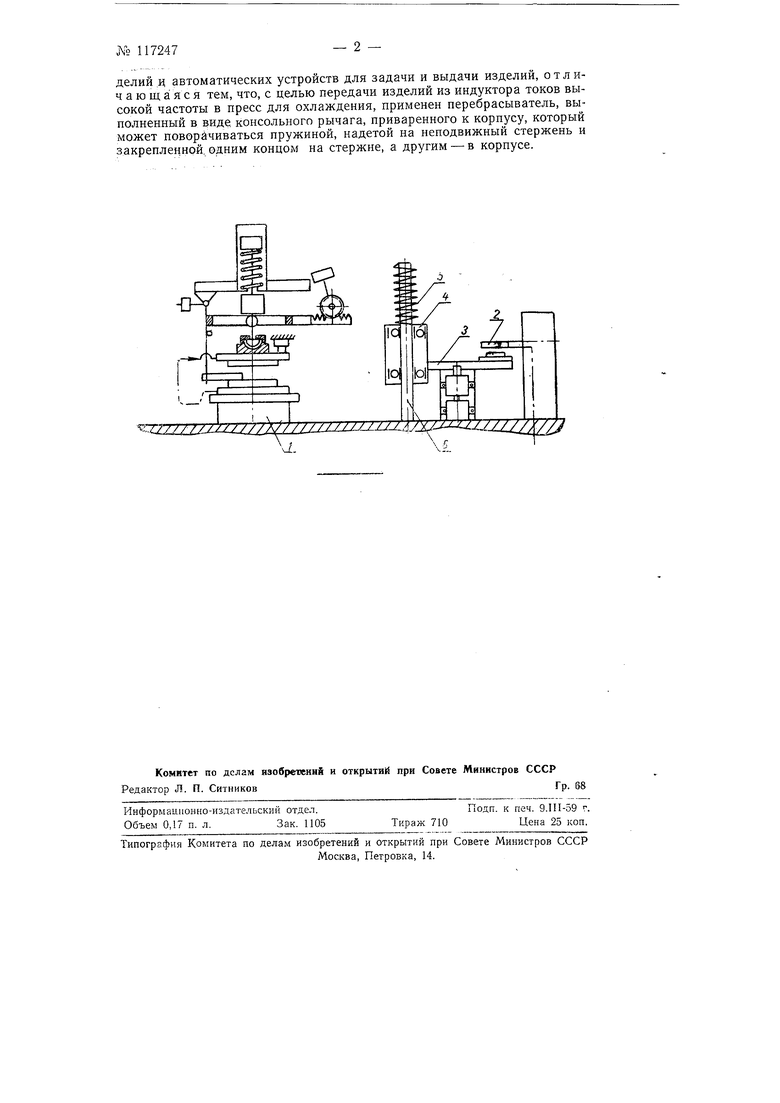

На чертеже показана описываемая установка.

Она состоит из следующих основных узлов: пневматического пресса 1 с воздухораспределителем и металлическими плитами для закалки и правки плоских изделий, индуктора 2 для нагрева заготовки перебрасывателя, который состоит из консольного рычага 3, приваренного к корпусу 4, пружины 5, надетой на стержень 6, один конец которой закреплен в корпусе 4, а другой на стержне 6. Корпус с рычагом поворачиваются вокруг стержня с помощью пружины.

Установка для закалки и правки тонких плоских изделий с использованием индуктора токов высокой частоты, пресса для охлаждения изПредмет изобретения

делий ,и автоматических устройств для задачи и выдачи изделий, отличаю щ а я с я тем, что, с целью передачи изделий из индуктора токов высокой частоты в пресс для охлаждения, применен перебрасыватель, выполнеиный в виде, консольного рычага, приваренного к корпусу, который может поворйчиваться пружиной, надетой на неподвижный стержень и закрепленной, одним концом на стержне, а другим - в корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки и правки пластин | 1961 |

|

SU144509A1 |

| Установка для закалки клапанных пластин | 1957 |

|

SU112222A1 |

| Установка для термической обработки изделий | 1982 |

|

SU1090730A1 |

| Электромеханическое счетное устройство для механизированного ведения отчетности по системе двойной итальянской бухгалтерии | 1928 |

|

SU30478A1 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| Устройство для наплавки | 1974 |

|

SU522934A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| Станок для шлифования и полирования цилиндрических изделий перед гальваническим их покрытием | 1958 |

|

SU126032A1 |

| ПОЛУАВТОМАТ ДЛЯ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИНДУКЦИОННЫМ НАГРЕВОМ | 2003 |

|

RU2266339C2 |

Авторы

Даты

1958-01-01—Публикация

1958-01-27—Подача