Изобретение относится к грузозахватным устройствам, в частности к устройствам для подъема изделий с отверстием.

Цель изобретения - повышение надежности работы автоматического захвата.

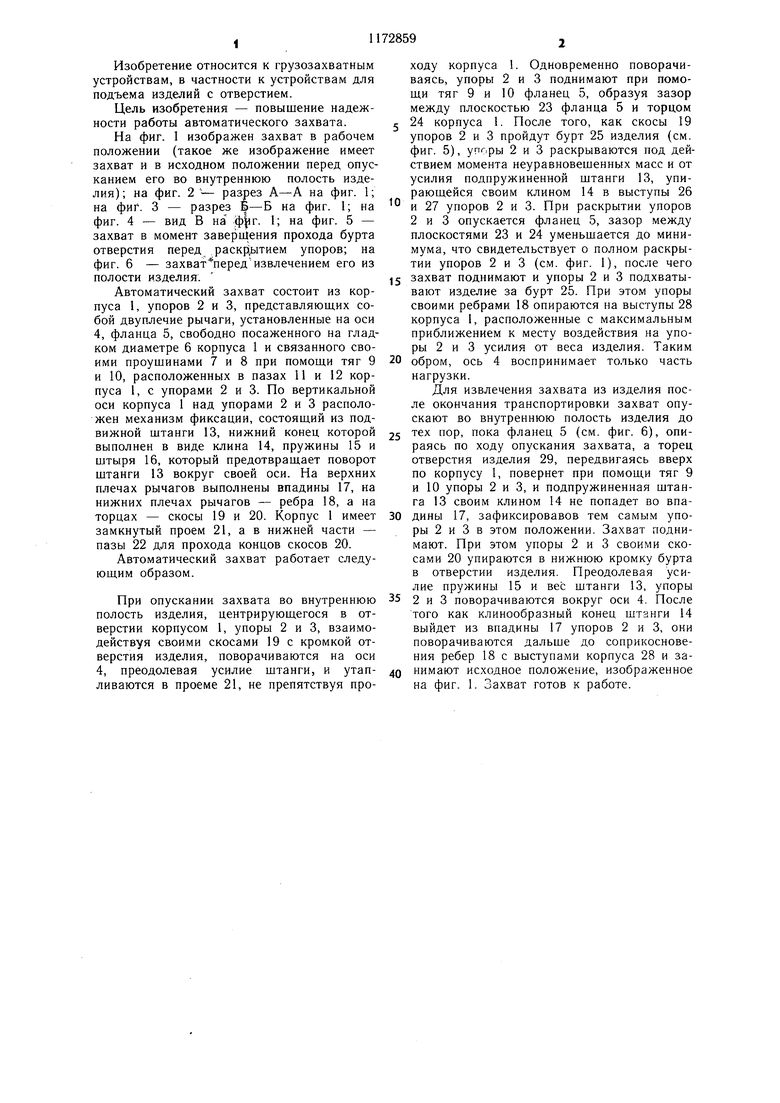

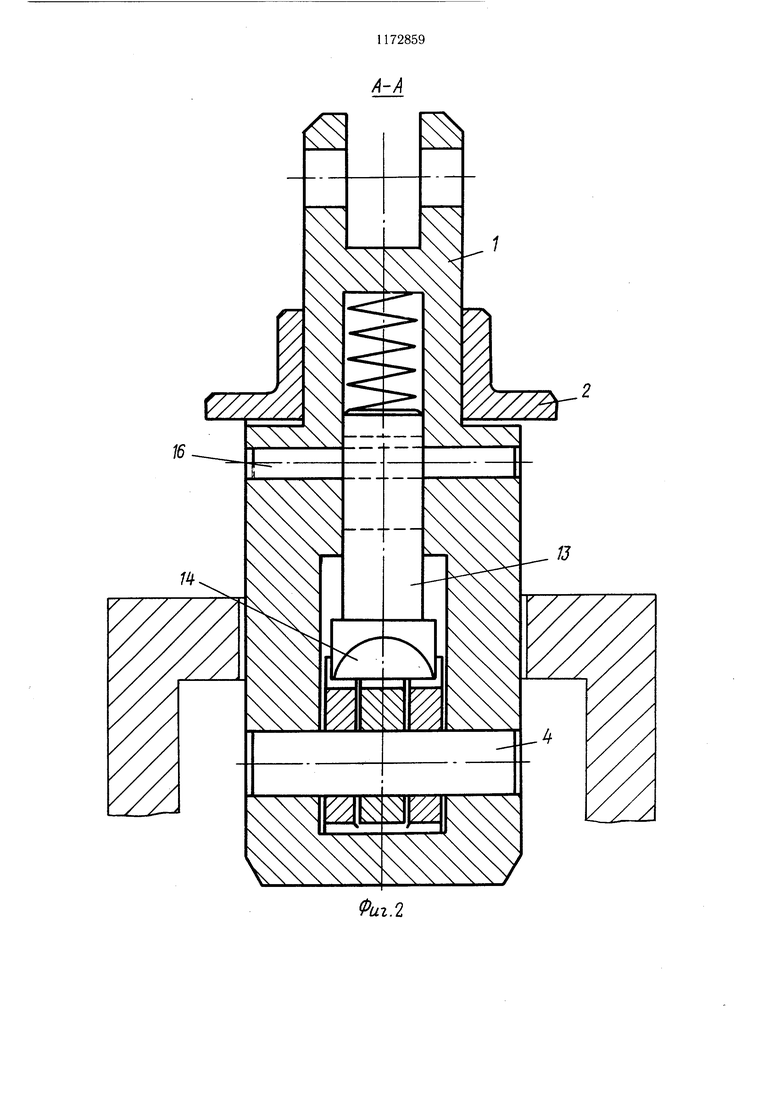

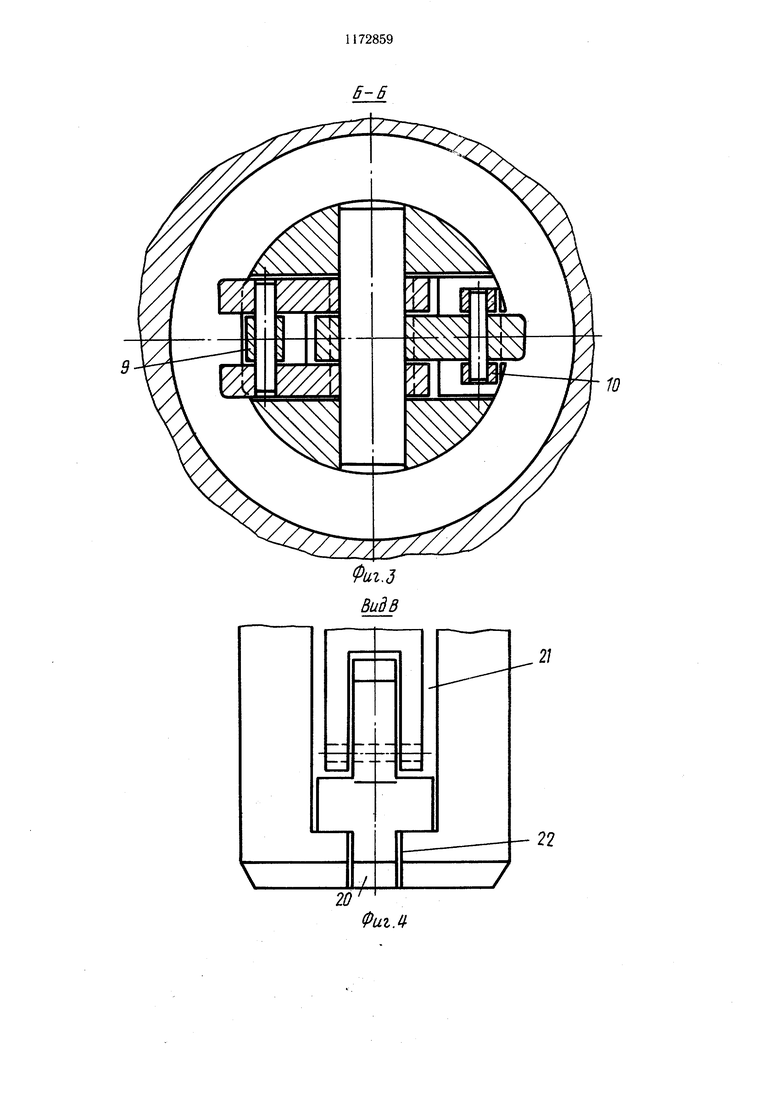

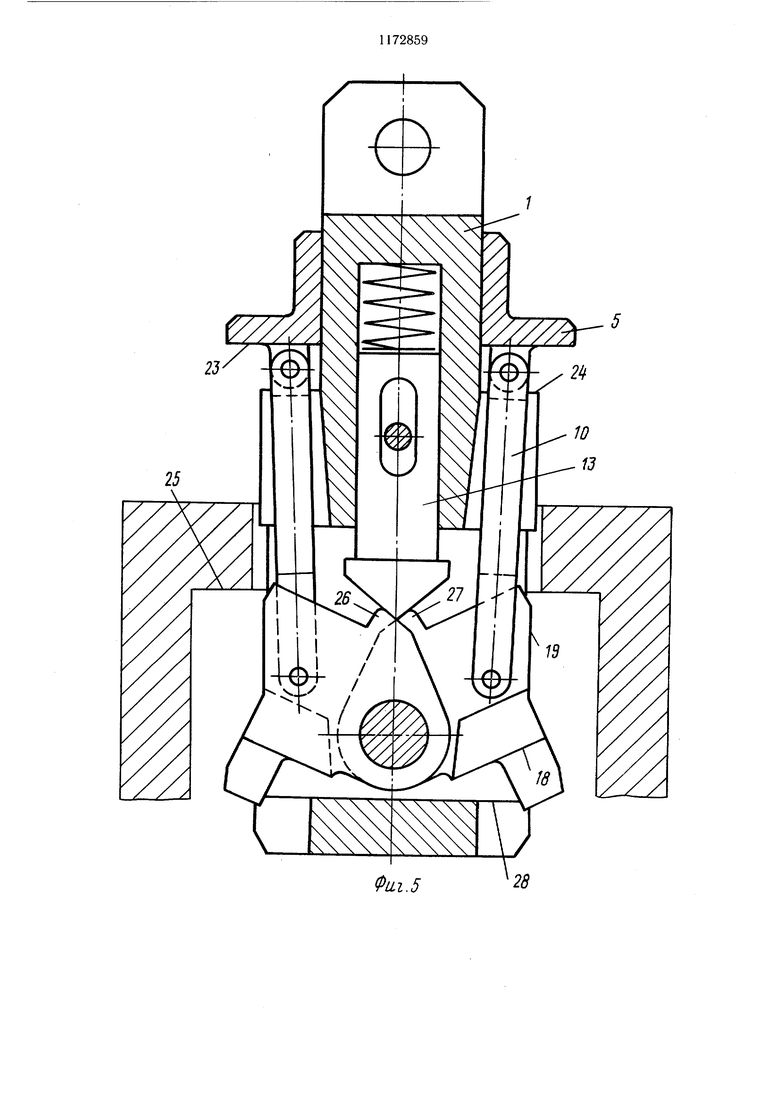

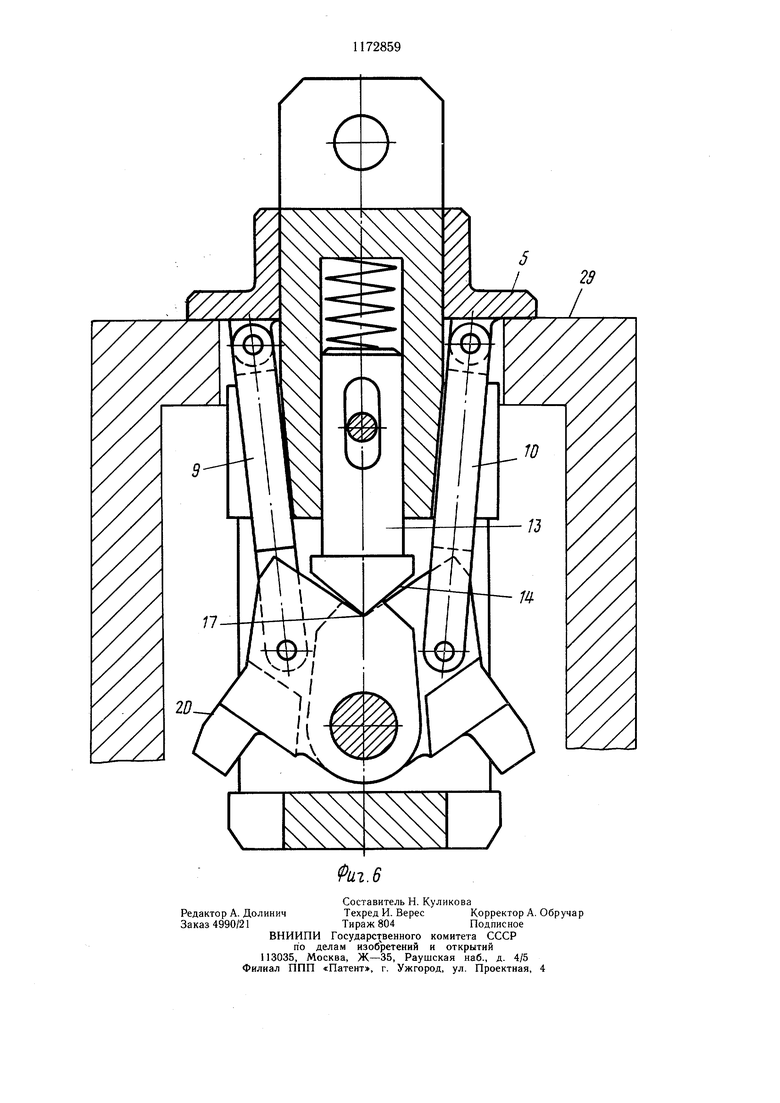

На фиг. 1 изображен захват в рабочем положении (такое же изображение имеет захват и в исходном положении перед опусканием его во внутреннюю полость изделия); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на ф||г. 1; на фиг. 5 - захват в момент завершения прохода бурта отверстия перед раскр,ытием упоров; на фиг. 6 - захват передизвлечением его из полости изделия.

Автоматический захват состоит из корпуса 1, упоров 2 и 3, представляющих собой двуплечие рычаги, установленные на оси 4, фланца 5, свободно посаженного на гладком диаметре 6 корпуса 1 и связанного своими проушинами 7 и 8 при помош,и тяг 9 и 10, расположенных в пазах 11 и 12 корпуса 1, с упорами 2 и 3. По вертикальной оси корпуса 1 над упорами 2 и 3 расположен механизм фиксации, состоящий из подвижной штанги 13, нижний конец которой выполнен в виде клина 14, пружины 15 и штыря 16, который предотвращает поворот штанги 13 вокруг своей оси. На верхних плечах рычагов выполнены впадины 17, на нижних плечах рычагов - ребра 18, а на торцах - скосы 19 и 20. Корпус 1 имеет замкнутый проем 21, а в нижней части - пазы 22 для прохода концов скосов 20.

Автоматический захват работает следующим образом.

При опускании захвата во внутреннюю полость изделия, центрирующегося в отверстии корпусом 1, упоры 2 и 3, взаимодействуя своими скосами 19 с кромкой отверстия изделия, поворачиваются на оси 4, преодолевая усилие штанги, и утапливаются в проеме 21, не препятствуя проходу корпуса 1. Одновременно поворачиваясь, упоры 2 и 3 поднимают при помощи тяг 9 и 10 фланец 5, образуя зазор между плоскостью 23 фланца 5 и торцом 24 корпуса 1. После того, как скосы 19 упоров 2 и 3 пройдут бурт 25 изделия (см. фиг. 5), 2 и 3 раскрываются под действием момента неуравновешенных масс и от усилия подпружиненной штанги 13, упирающейся своим клином 14 в выступы 26

и 27 упоров 2 и 3. При раскрытии упоров 2 и 3 опускается фланец 5, зазор между плоскостями 23 и 24 уменьшается до минимума, что свидетельствует о полном раскрытии упоров 2 и 3 (см. фиг. 1), после чего

захват поднимают и упоры 2 и 3 подхватывают изделие за бурт 25. При этом упоры своими ребрами 18 опираются на выступы 28 корпуса 1, расположенные с максимальным приближением к месту воздействия на упоры 2 и 3 усилия от веса изделия. Таким

обром, ось 4 воспринимает только часть нагрузки.

Для извлечения захвата из изделия после окончания транспортировки захват опускают во внутреннюю полость изделия до

тех пор, пока фланец 5 (см. фиг. 6), опираясь по ходу опускания захвата, а торец отверстия изделия 29, передвигаясь вверх по корпусу 1, повернет при помощи тяг 9 и 10 упоры 2 и 3, и подпружиненная штанга 13 своим клином 14 не попадет во впадины 17, зафиксировавов тем самым упоры 2 и 3 в этом положении. Захват поднимают. При этом упоры 2 и 3 своими скосами 20 упираются в нижнюю кромку бурта в отверстии изделия. Преодолевая усилие пружины 15 и вес штанги 13, упоры

2 и 3 поворачиваются вокруг оси 4. После того как клинообразный конец штанги 14 выйдет из впадины 17 упоров 2 и 3, они поворачиваются дальше до соприкосновения ребер 18 с выступами корпуса 28 и занимают исходное положение, изображенное на фиг. 1. Захват готов к работе. у

Фиг.г Г Фи.1.5 а

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический захват для изделий с внутренней полостью | 1980 |

|

SU927717A1 |

| Грузозахватное устройство | 1986 |

|

SU1393760A2 |

| Захват для грузов с центральным отверстием и внутренним буртом | 1987 |

|

SU1648882A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАЩИТНОГО УСТРОЙСТВА СИСТЕМЫ ВЕНТИЛЯЦИИ | 2007 |

|

RU2353860C1 |

| Устройство для захвата и вращения крупногабаритных изделий при термообработке | 1981 |

|

SU991124A1 |

| Устройство для нанесения изоляции на трубы | 1980 |

|

SU974028A1 |

| Грузоподъемное устройство | 1986 |

|

SU1364591A1 |

| УСТРОЙСТВО ПЕРЕГРУЗКИ БЛОКОВ С ОТРАБОТАВШИМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2008 |

|

RU2408099C2 |

| Устройство Дундича В.И. для демонтажа деталей типа втулок больших диаметров | 1990 |

|

SU1738586A1 |

| Захватное устройство для грузовС цЕНТРАльНыМ ОТВЕРСТиЕМ | 1978 |

|

SU810598A1 |

АВТОМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ИЗДЕЛИЙ С (ОТВЕРСТИЕМ, содержащий навешиваемый на грузоподъемный механизм корпус, шарнирно прикрепленные к нему упоры, представляющие собой рычаги со скосами, и механизм фиксации рычагов в нерабочем положении, включающий в себя подпружиненную относительно корпуса щтангу, нижний конец которой выполнен в виде клина, отличающийся тем, что, с целью повышения надежности, он снабжен подвижно установленным на корпусе фланцем с проущинами и соединенными с последними одними концами, а другими - с рычагами тягами. (Л N5 00 сд со

| Автоматический захват для изделий с внутренней полостью | 1980 |

|

SU927717A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1985-08-15—Публикация

1983-10-05—Подача