(54) АВТОМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ИЗДЕЛИЙ С ВНУТРЕННЕЙ

ПОЛОСТЬЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический захват для изделий с отверстием | 1983 |

|

SU1172859A1 |

| Схват манипулятора | 1982 |

|

SU1076278A1 |

| Захватное устройство для изделий с отверстием | 1985 |

|

SU1364593A1 |

| Механизированный стеллаж для хранения и выдачи изделий | 1981 |

|

SU1028567A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ ЗАХВАТ С.В.КОЛУПАЕВА | 1992 |

|

RU2068387C1 |

| Магнитный захват | 1979 |

|

SU792793A1 |

| Захват для изделий с внутренней полостью | 1987 |

|

SU1460024A1 |

| Устройство для прессования изделий | 1983 |

|

SU1138326A1 |

| Автомат для контактной точечной сварки | 1986 |

|

SU1357168A1 |

| Штамп для гибки изделий замкнутой формы | 1986 |

|

SU1398953A1 |

I

Изобретение относится к грузозахватным устройствам, в частности к устройствам для: подъема изделий с внутренней полостью.

Известен автоматический захват для изделий с внутренней полостью, содержащий корпус, внутри которого расположены поворотные упоры, вьшолненные в виде двуплечих рычагов, и механизм фиксации рычагов в нерабочем положении, включающий подвижно установленную в корпусе вертикальную подпружиненную штангу 1.

Однако известный захват имеет спожиут конструкцию.

Цель изобретения - упрощение конструкции.

Цель достигается тем, что нижние плечи рычагов выполнены с выступами для взаимодействия с основанием полости изделия, а . верхние - с впадинами, причем нижний конец подпружиненной штанги вьшолнен в виде клина, взаимодействуюшего с впадинами верхних плеч рычагов.

Такое вьпюлнение захвата проще известного.

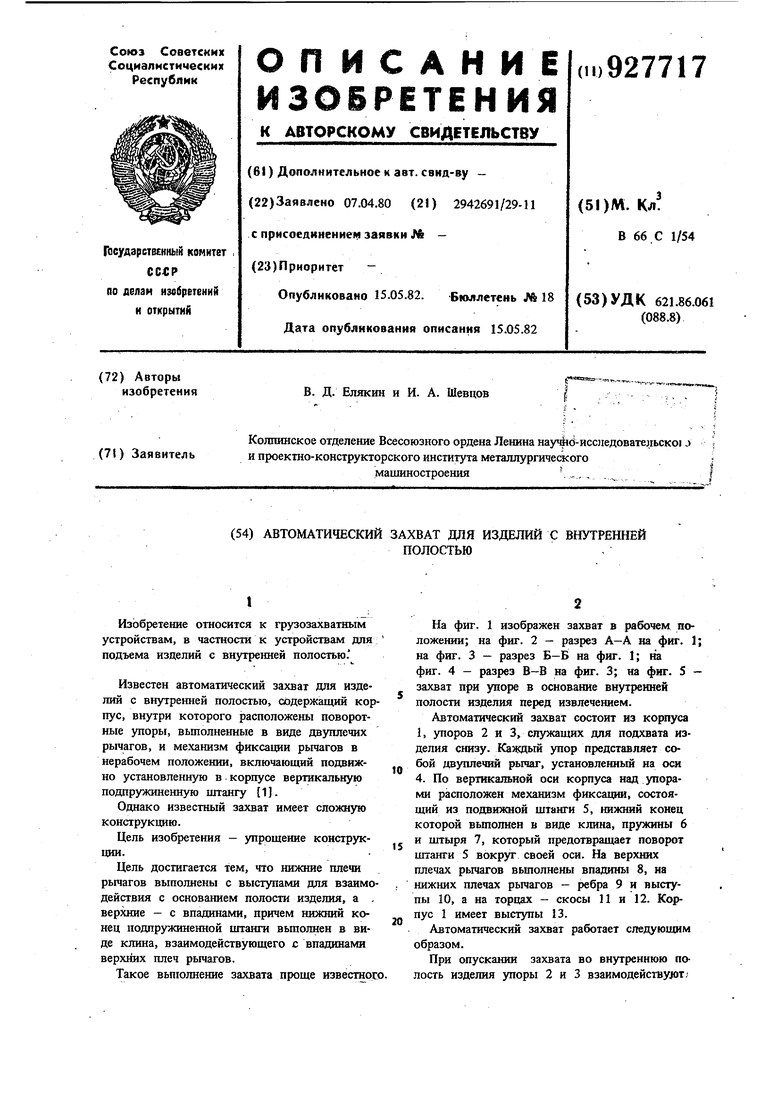

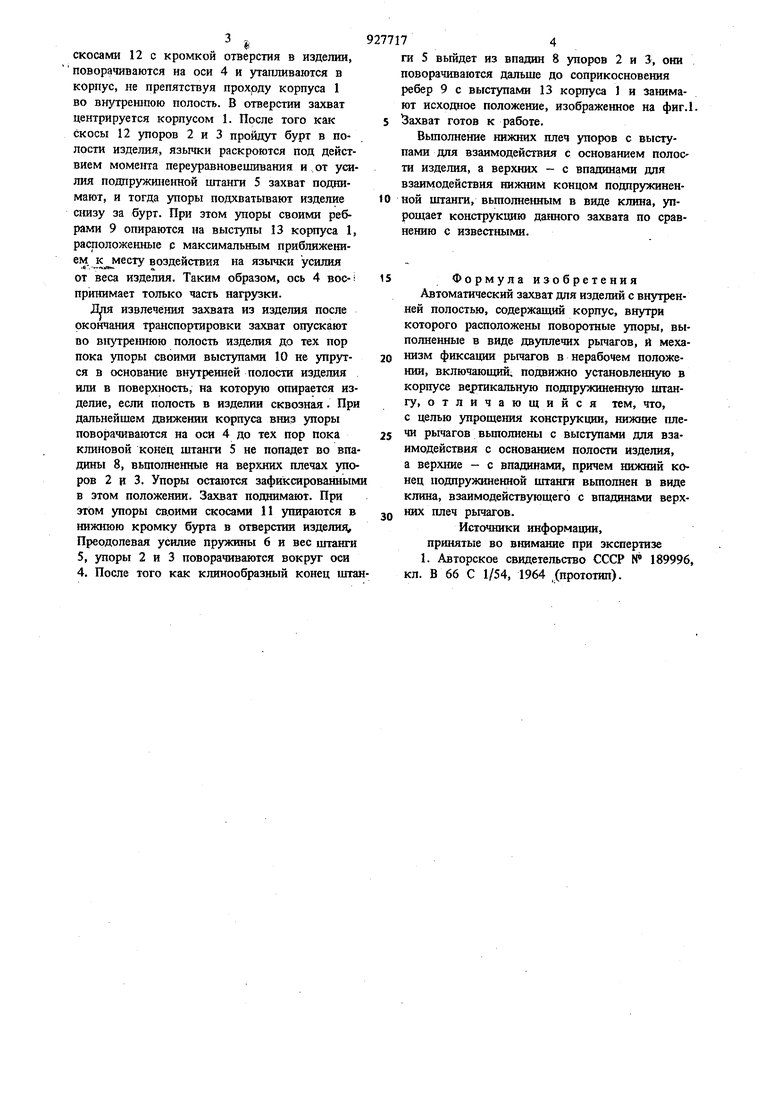

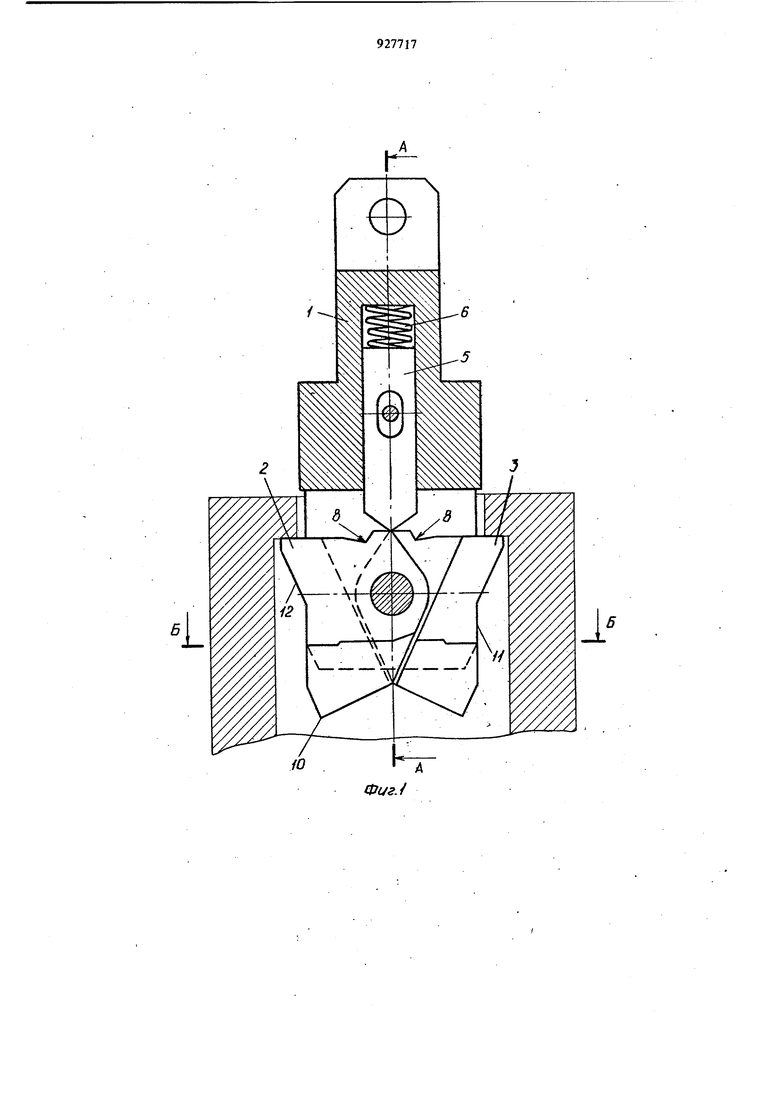

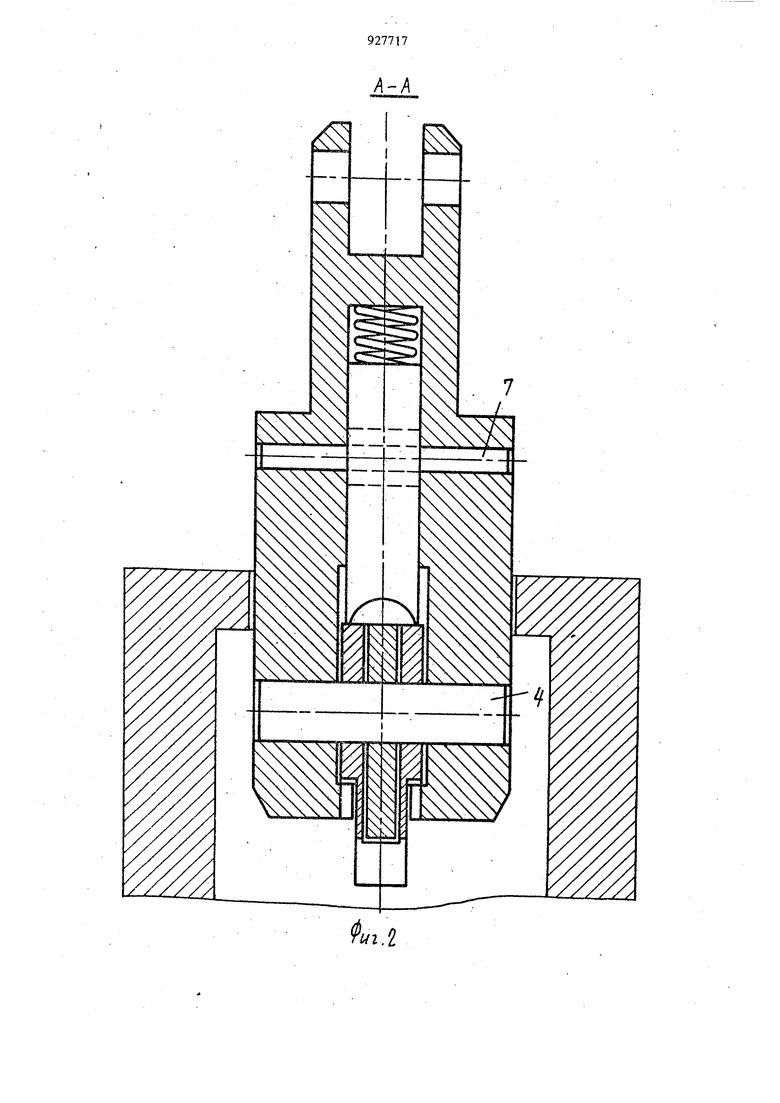

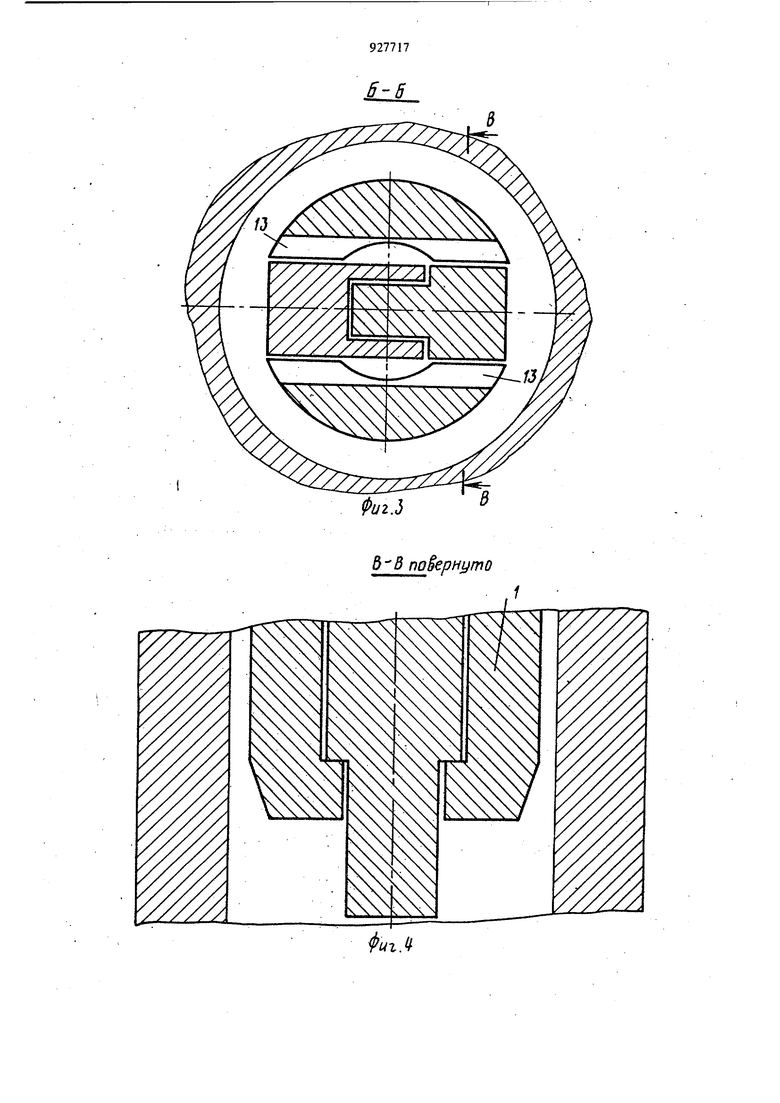

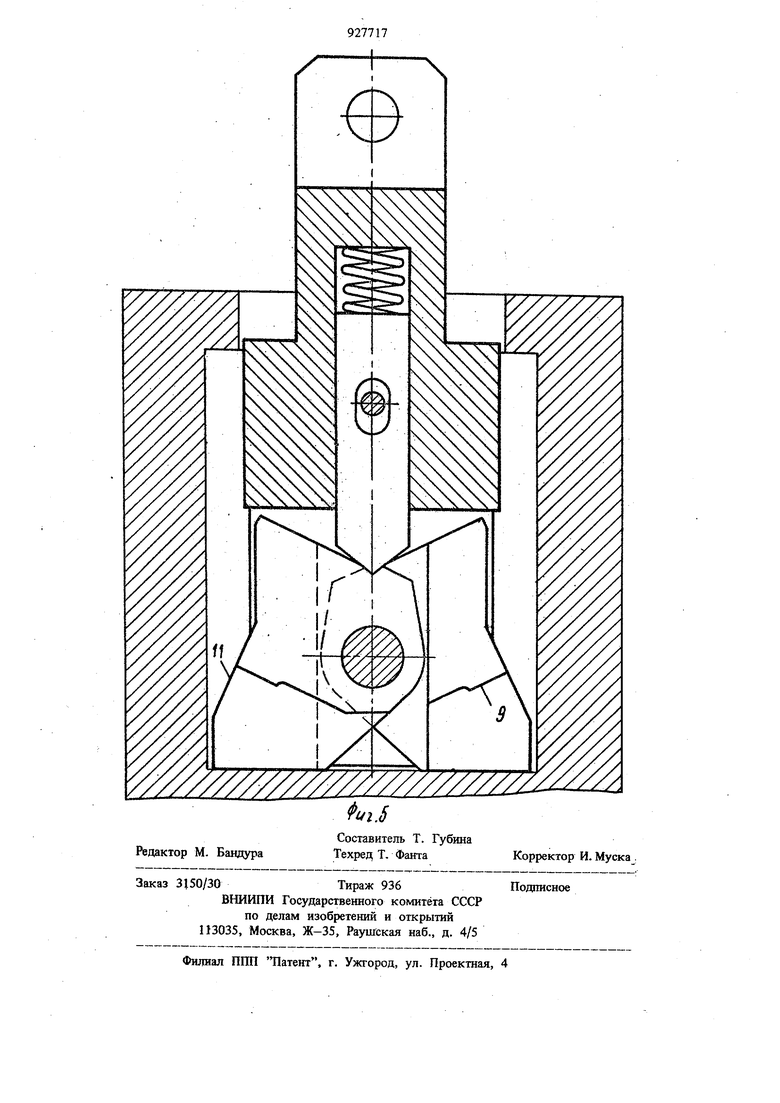

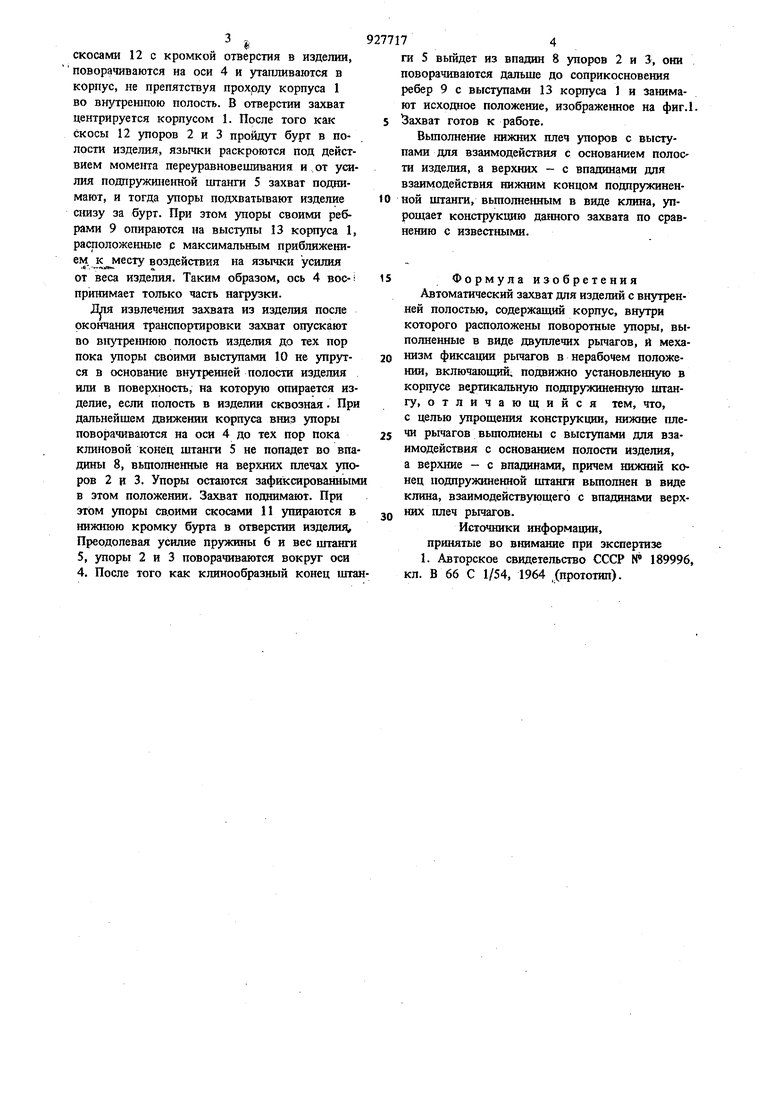

На фиг. 1 изображен захват в рабочем положении; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - захват при упоре в основание внутренней полости изделия перед извлечением.

Автоматический захват состоит из корпуса 1, упоров 2 и 3, служащих для подхвата изделия снизу. Каждый упор представляет собой цауапечяя рычаг, установленный на оси 4. Цо вертикальной оси корпуса над упорами расположен механизм фиксации, состоящий из подвижной штанги 5, нижний конец которой вьшолнен в виде клина, пружины 6 и штыря 7, который предотвращает поворот штанги 5 вокруг своей оси. На верхних плечах рычагов вьшолнены впадины 8, на нижних плечах рьиагов - ребра 9 и выступы 10, а на торцах - скосы И и 12. Корпус 1 имеет выступы 13.

Автоматический захват работает следующим образом.

Цри опускании захвата во внутреннюю полость изделия упоры 2 и 3 взаимодействуют скосами 12 с кромкой отверстия в изделии, поворачиваются на оси 4 и утапливаются в корпус, не препятствуя проходу корпуса 1 во внутрешпою полость. В отверстии захват центрируется корпусом 1. После того как скосы 12 упоров 2 и 3 пройдут бурт в полости изделия, язычки раскроются под действием момента переуравновешивания и от усилия подпружинетгой штанги 5 захват поднимают, и тогда упоры подхватывают изделие снизу за бурт. При этом упоры своими ребрами 9 опираются на выступы 13 корпуса 1, расположенные с максимальным приближением, к месту воздействия на язычки усилия от веса изделия. Таким образом, ось 4 вос-i принимает только часть нагрузки. Для извлечения захвата из изделия после окончания транспортировки захват опускают во внутре1шюю полость изделия до тех пор пока упоры своими выступами 10 не упрутся в основание внутренней полости изделия или в поверхность, на которую опирается изделие, если полость в изделии сквозная. При дальнейшем движении корпуса вниз упоры поворачиваются на оси 4 до тех пор пока клиновой конец штанги 5 не попадет во впадины 8, вьшолне1пп 1е на верхних плечах упоров 2 и 3. Упоры остаются зафиксированным в этом положении. Захват поднимают. При зтом упоры СВ.ОИМИ скосами 11 упираются в нижнюю кромку бурта в отверстии изделия. Преодолевая усилие пружины 6 и вес штанги 5, упоры 2 и 3 поворачиваются вокруг оси 4. После того как клинообразный конец шта 7 ги 5 выйдет из впадин 8 упоров 2 и 3, они поворачиваются дальше до соприкосновения ребер 9 с выступами 13 корпуса 1 и занимают исходное положение, изображенное на фиг.1. Захват готов к работе. Вьшолнение нижних плеч упоров с выступами для взаимодействия с основанием полости изделия, а верхних - с впадинами для взаимодействия пиж1П1М концом подпружиненной штанги, вьшолненным в виде клина, упрощает конструкцию данного захвата по сравнению с известными. Формула изобретения Автоматический захват для изделий с внутренней полостью, содержащий корпус, внутри которого расположены поворотные упоры, выполненные в виде двуплечих рычагов, и механизм фиксации рычагов в нерабочем положении, включающий, подвижно установленную в корпусе ве|)тикальную подпружиненную штангу, отличающийся тем, что, с целью упрощения конструкции, нижние плечи рычагов вьшолнены с выступами для взаимодействия с основанием полости изделия, а верхние - с впадинами, причем нижний конец подпружиненной щтанги вьшолнен в виде клина, взаимодействующего с впадинами верхних плеч рычагов. Источники информации, прш1ятые во внимание при экспертизе 1. Авторское свидетельство СССР N 189996, кл. В 66 С 1/54, 1964 (прототип).

Авторы

Даты

1982-05-15—Публикация

1980-04-07—Подача