Ч

Ьд

111

Изобретение относится к нефтехимической технологии и может быть использовано на предприятиях отрасли, производящих высокооктановые алкилаты - компоненты автомобильных бензинов.

Цель изобретения - использование в качестве олефинов фракции пирогаза С,-С без предварительного вьщеления индивидуальных олефинов.

Пример 1. Алкилирование проводят по непрерывной схеме в двух последовательно соединенных через промежуточный отстойник реакторах. В первый подают изобутан-парафин-олеиновую шихту, полученную абсорбцией изобутаном газообразных продуктов пиролиза дизельной фракции (148-360с) в количестве 75,5 т/ч. Ее состав, вес.%: этан 0,11; пропан 0,07; эти«ен 7,44; пропилен 3,39; бутилены 2,29; н-бутан 3,51; изобутан 83,19. В качестве катализатора в первом реаторе используют насьпценный комплекс хлорида алюминия с диэтиловьм эфиром состава А1С1д : ( р 1,5:1 (мол.) промотированный хлористым водородом (1,8 вес.% от суммы углеводородов) -и ингибированный толуолом (1,0 вес.% от суммы углеводородов). Количество катализатора 5,5 т/ч.

Зсловия алкилирования в первом реакторе: температура 10°С, давление 15 атм, время контактирования 5 мин, изобутанголефины С,-С 12:1(мол), углеводороды:катализатор 30:1(об).

После первого реактора реакционная смесь поступает в промежуточньм отстойник, где происходит отделение катализатора от углеводородов.

Затем углеводородная смесь в количестве 75,5 т/ч состава, вес.%: этан 0,10; пропан 0,36; этилен 7,43; М-бутан 3,80; иэобутан 76,71; апкила Cj и выше 11,44 (что составляет 8,65 т/ч); растворенный катализатор 0,16, поступает во второй реактор.

Туда же подают катализатор состаза А.(С.),0 1,5:1 (мол.), промотированный хлористым водородом (1,8 вес.% от суммы углеводородов), но без ингибитора, в количестве 5,5 т/ч.

Условия алкилирования во втором реакторе: температура 25 С, давление 15 атм, время контактирования

- 2

5 мин, изобутан:этилен 5:1 (мол.; глеводороды:катализатор 30:Коб.).

После второго реактора реакционная смесь поступает в основной отстойник, где происходит отделение катализатора от yi-леводородов. Количество углеводородов, выходяп;ее из второго отстойника, 75,5 т/ч, их состав, вес.%: этан 0,74; пропан 0,36; н-бутан 3,79; изобутан 62,61; алкилат Су и выше 32,31 (что составляет 24,2 т/ч) растворенный катализатор 0,19. Выход алкилата Су и вьш1е от теоретического 89,9 вес.%, его октановое число по исследовательскому методу 99,3.

П р и м е р 2. Процесс осуществляют аналогично примеру 1, только изобутан-парафин-олефиновая шихта (377,5 т/ч) получается абсорбцией изобутаном газообразных продуктов пиролиза вакуумного газойля (360440 С), а время контактирования на обеих стадиях 1 мин. Состав углевоородной шихты, вес.%: этан 0,13; пропан 0,08; этилен 7,47; пропилен 2,97; бутилены 2,62; н-бутан 3,52; зобутан 83,21. Состав углеводородов, выходящих из второго отстойника,вес.%: эт,ан 0,77; пропан 0,38; н-бутан 3,81; изобутан 62,84; алкилат 32,01, что составляет 120,65 т/ч. Выход алкилата Су и Bbmie от теоретического 89,4 вес.%, его октановое число по исследовательскому методу 99,5.

П р и м е р 3. Процесс осуществляют аналогично примеру 1, только изобутан-парафин-олефиновая шихта (120,5 т/ч) полуается абсорбцией зобутаном газообразных продуктов иролиза сжиженного газа, а время онтактирования на обеих стадиях 3 мин. Состав угле-водородной вес.%: этан 1,46; пропан 1,41; эти- лен 7,34; пропилен 3,91; бутилены 1,1.9; н-бутан 3,59; изобутан 81,10. Состав углеводородов, выходящих из второго отстойника, вес.%: этан 2,08; пропан 1,64; н-бутан 3,81; изобутан 61,08; алкилат 31,21, что составляет 38,60 т/ч. Выход алкилата Ср и вьш1е теоретического 89,8 вес.%, его октановое число по исследонлтельскому методу 98,9.

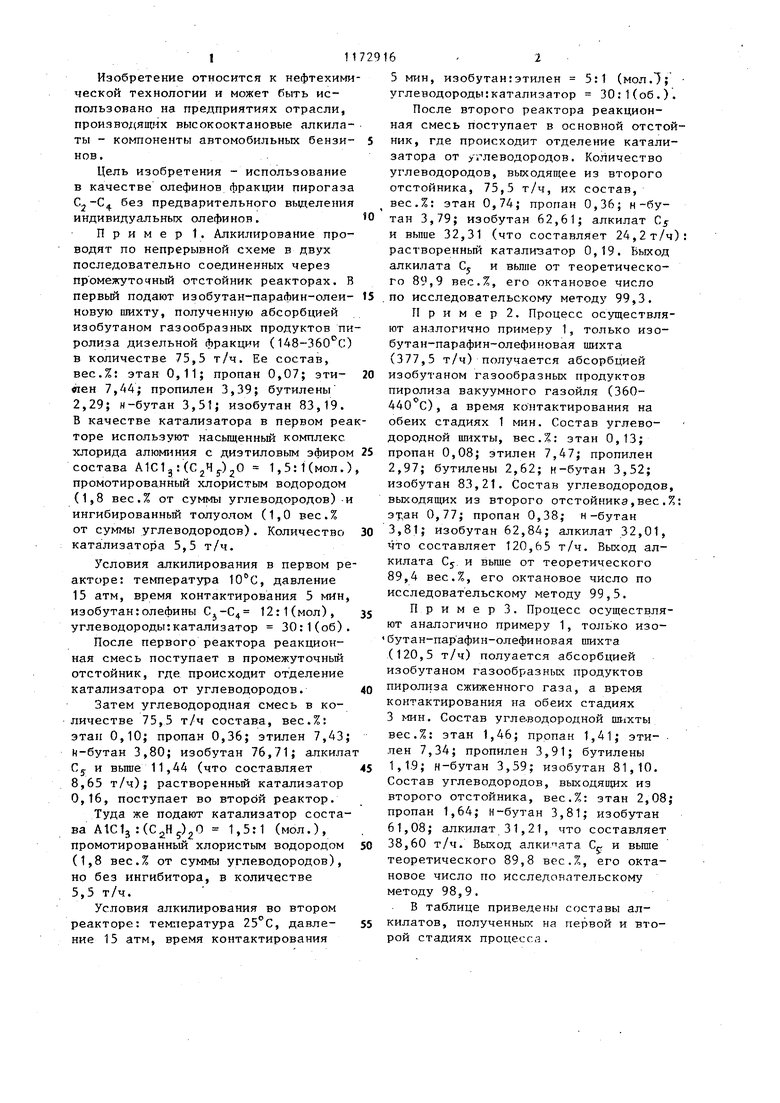

В таблице приведены составы алкилатов, полученных на первой и второй стадиях процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| В П Т Б | 1973 |

|

SU399144A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| ВПТБ | 1973 |

|

SU400075A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ ИЗОПАРАФИНОМ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ И СПОСОБ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2106198C1 |

| СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНА | 1993 |

|

RU2138471C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АПКИЛДТА алкилированием изобутана олефинами в присутствии катализатора - комплекса хлористого алюминия с диэтнловым эфиром состава А1С1з : (

| Патент CDIA 3855345, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Roebuck А.К., Everins B.L | |||

| Industrial and EnRineering Chemical Production | |||

| Research and Development, н 1, 1970, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1985-08-15—Публикация

1981-11-09—Подача