Существующие способы автоматического воздушного тормажения имеют ряд недостатков, особенно в применения к длинным составам, вследствие неизбежно возникающего уменьшения скорости понижения или повышения давления в тормазной трубе по мере ее удлинения. Кроме того, эти способы являются автоматическими только в отношении затормаживания при разрыве трубопровода. В отношении же получения желаемой степени тормажения и, в особенности, ее поддерживания, они не являются автоматическими, так как для этого требуется наблюдение машиниста и, к тому же, самое поддерживание давления, при неизбежных утечках воздуха в сети в процессе тормажения, достигается лишь путем особых манипуляций с краном.

Предлагаемое изобретение, имея в основе особую комбинацию процессов, вводит двойное воздействие на части управляющие тормажением, чем достигается ускорение распространения тормажения по составу. Это двойное действие заключается в повышении давления в питательной сети находящемся в непосредственной зависимости от понижения давления в тормазной магистрали, и в дополнительном пополнении тормазной трубы при уменьшении тормажения и при оттормаживании путем впуска воздуха в нее еще из питательной сети. При этом достигается полная автоматичность получения желаемой степени тормажения, путем установки рукоятки крана в соответствующее положение, и автоматичность ее поддерживания.

Способ автоматического тормажения и регулирования давлений в воздухопроводе и в камерах приборов основан на соотношении сечений каналов и площадей поршеньков и диафрагм, действующих под определенным соотношением давлений трех величин, что дает большие гарантии в определенности работы тормаза и обеспечении постоянного его действия в силу наличия в запасных резервуарах постоянного запаса воздуха.

Указанные особенности тормаза создают особые преимущества в применении его к длинным, тяжелым товарным составам, и при следовании на затяжных уклонах без опасения нарушения действия тормаза, благодаря постоянному запасу воздуха в тормазных

единицах, с регулированием силы тормажения в желаемых степенях и с автоматическим их поддерживанием.

Система в целом построена на соотношении площадей, сечении каналов, трех давлениях определенных соотношений, соответствующих степени тормажения, и взаимодействии приборов.

Предлагаемое изобретение имеет целью полную автоматичность тормаза в различных степенях тормажения; ускорение процесса тормажения путем двойного воздействия; полное обеспечение тормазных единиц воздухом независимо от времени тормажения; понижение давления в общей сети, не изменяя соотношений рычажной передачи и диаметров тормазных цилиндров в существующих ныне тормазных системах и доступность управления тормазом.

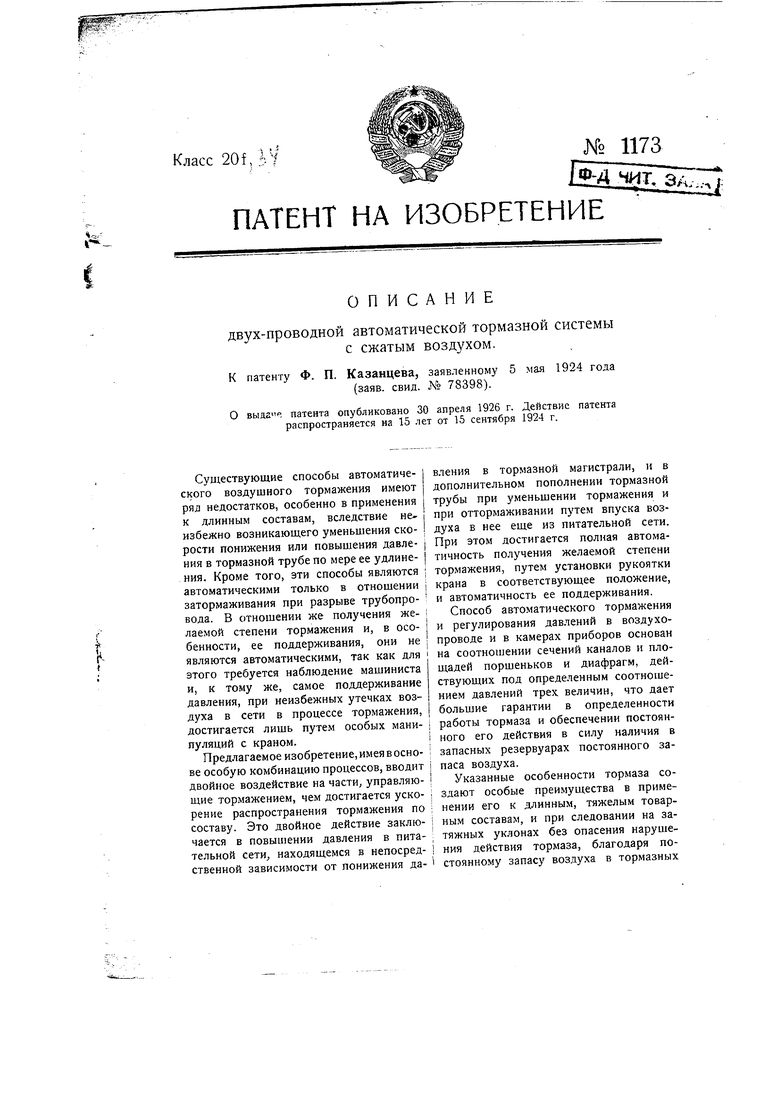

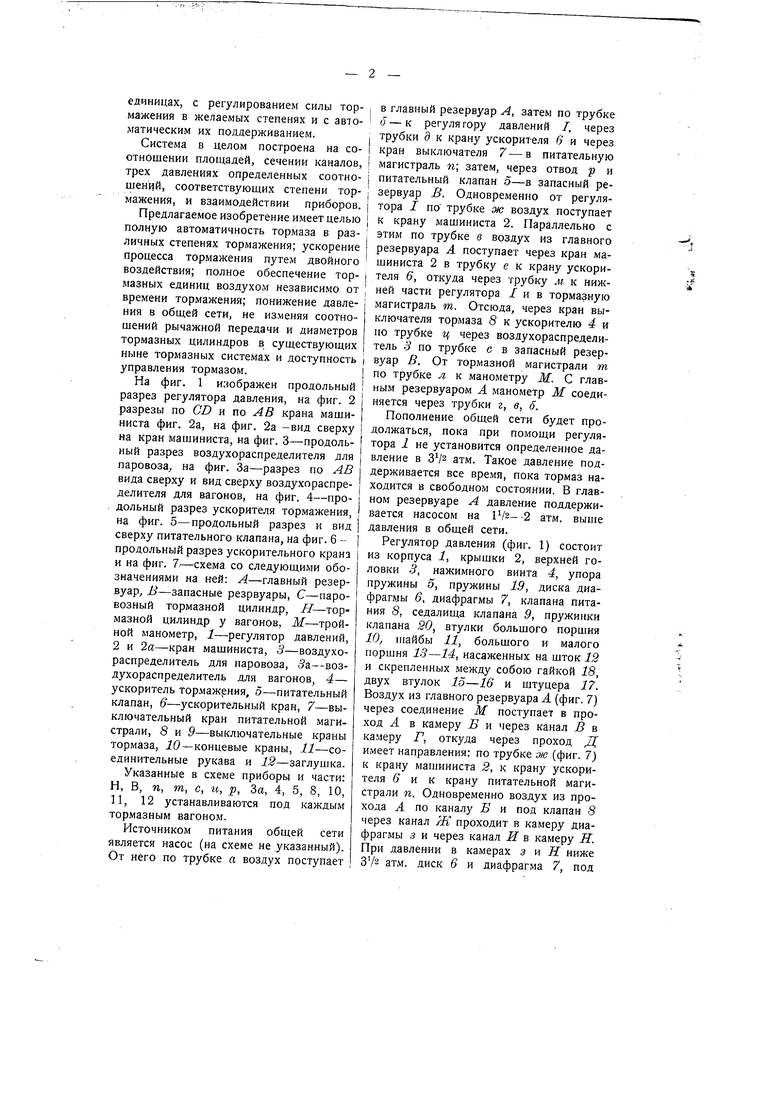

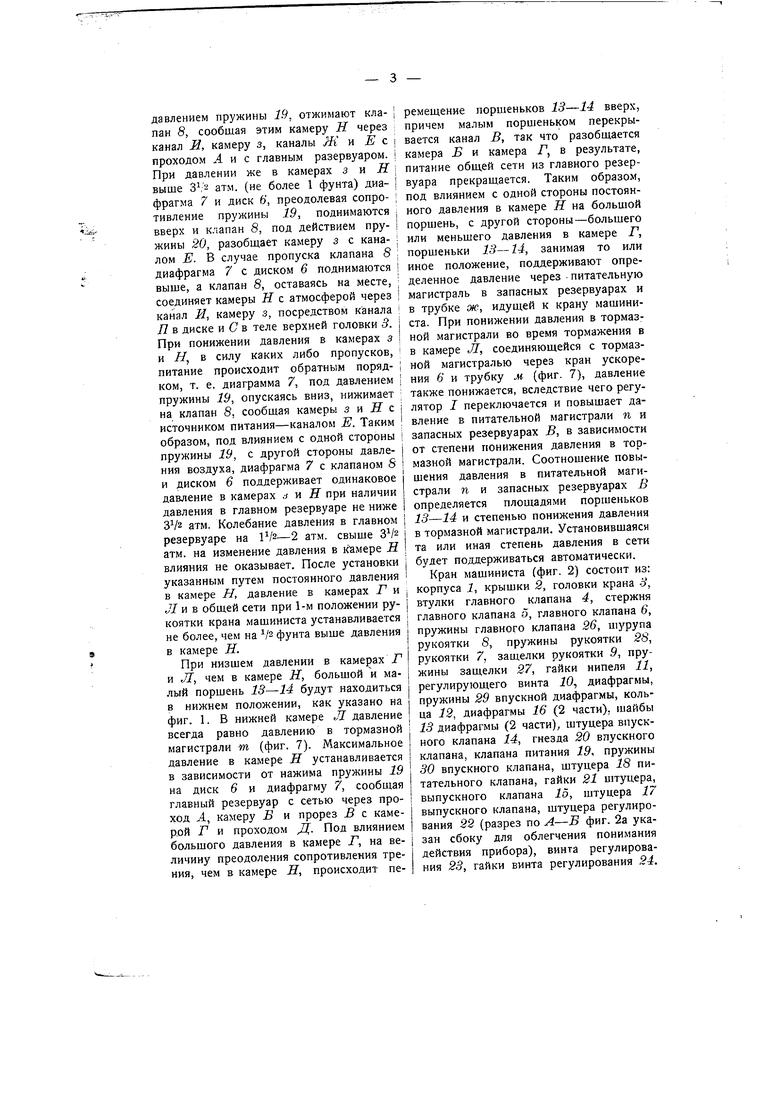

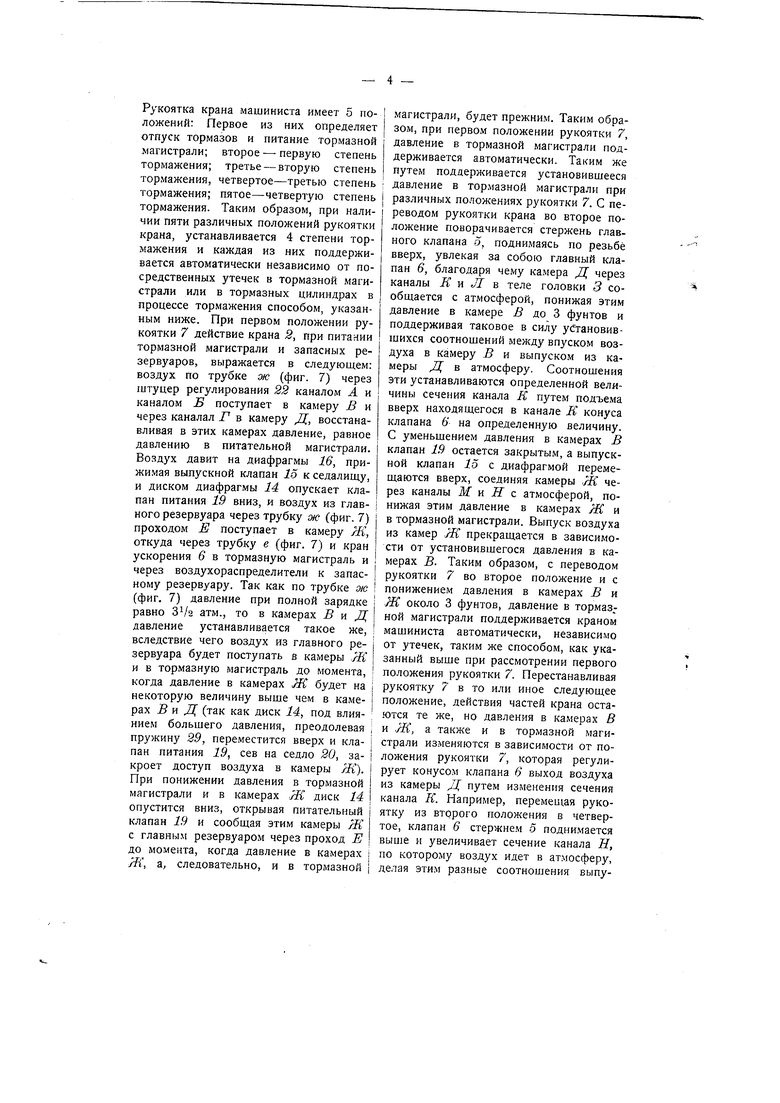

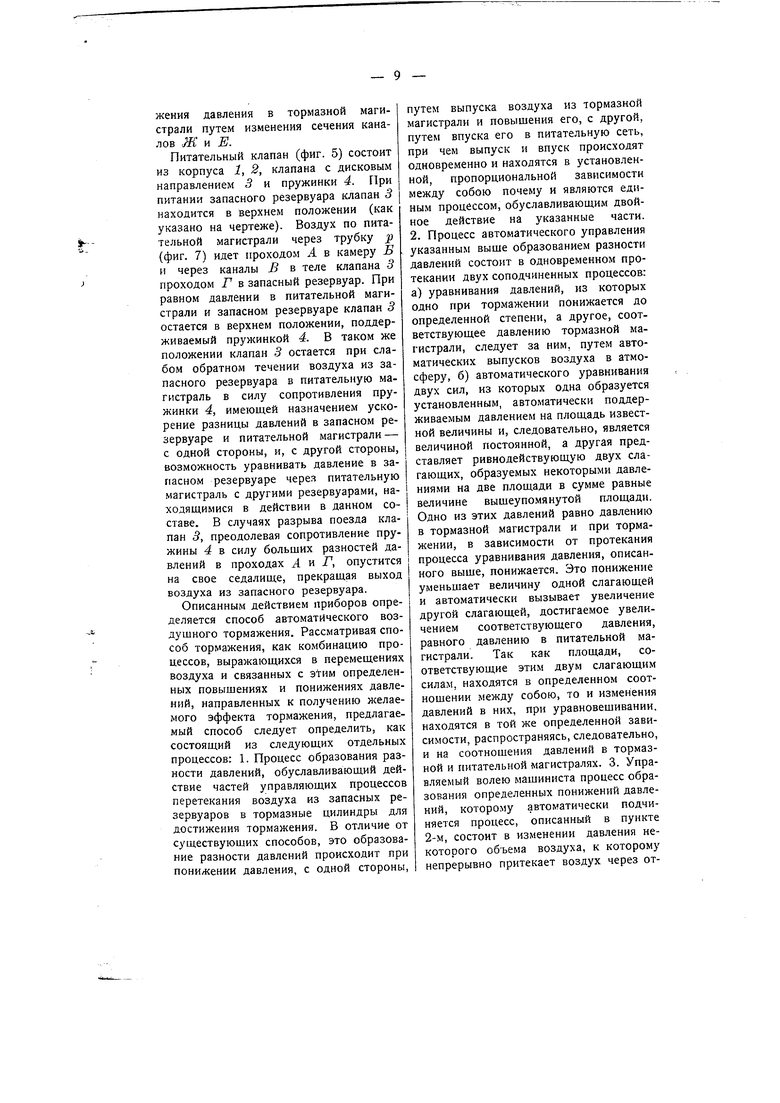

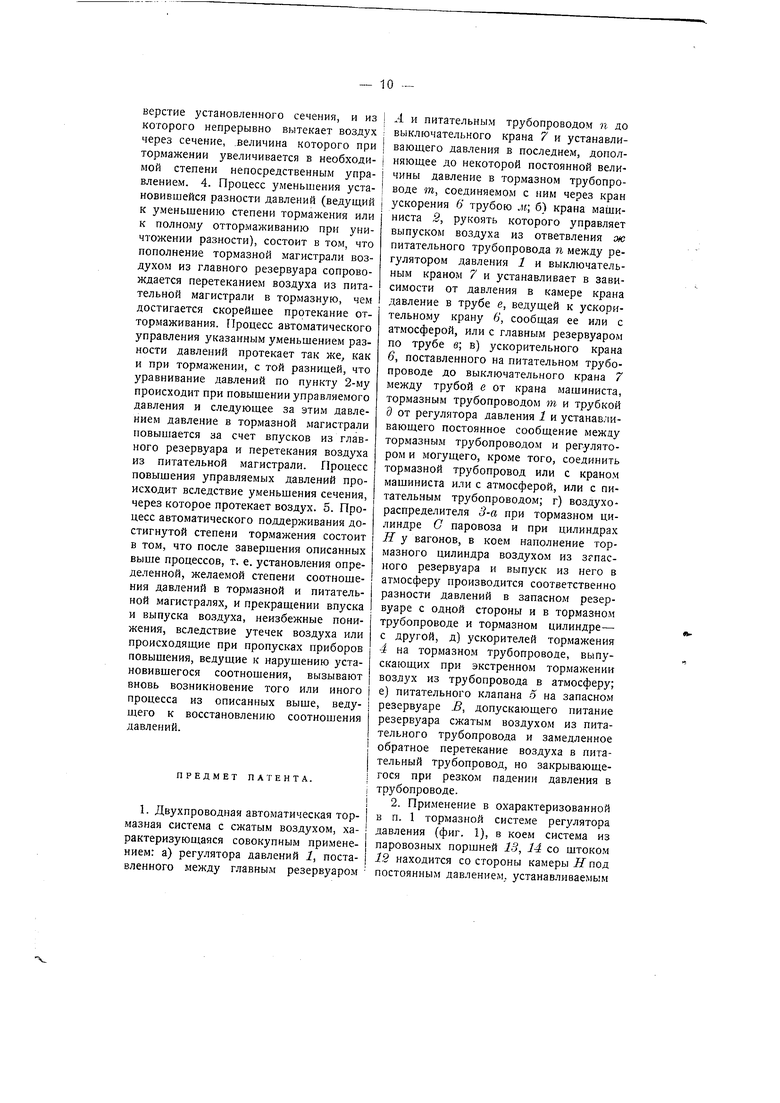

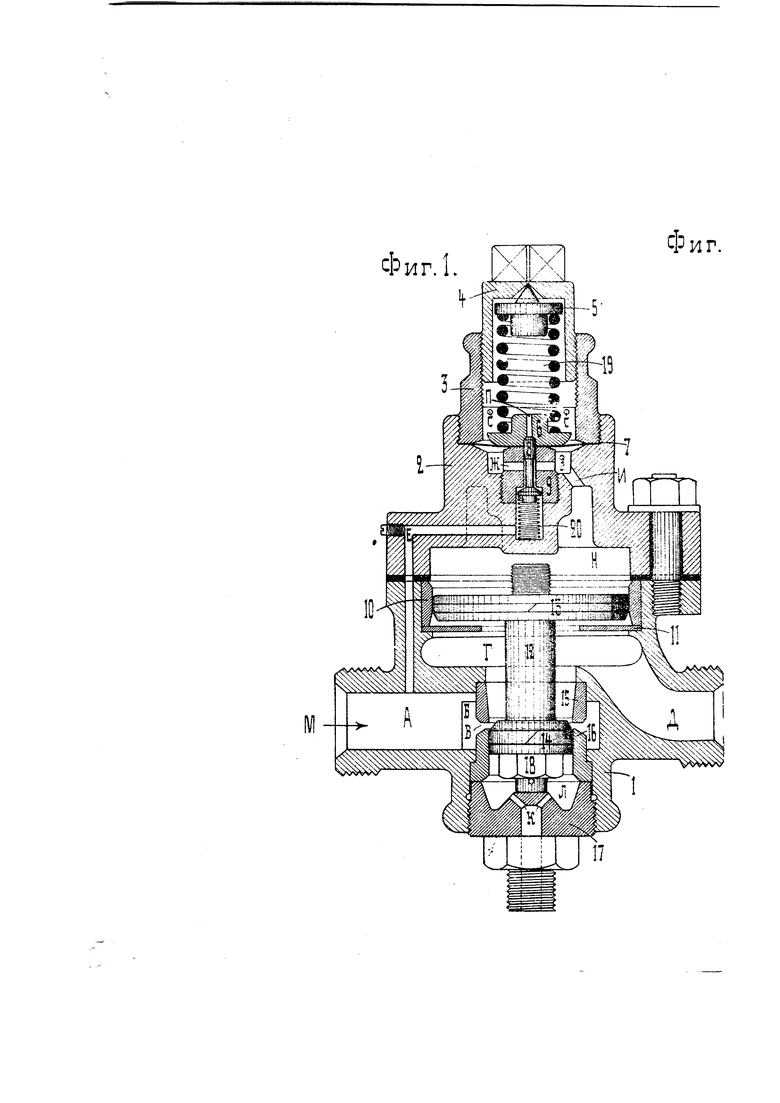

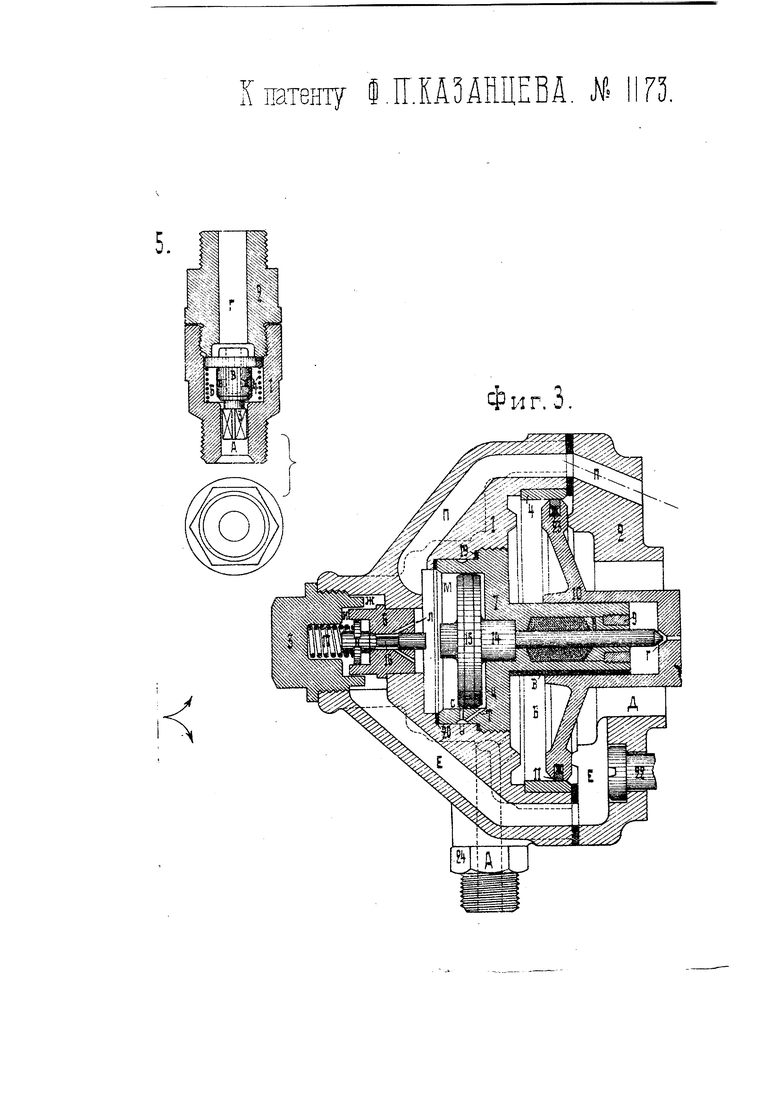

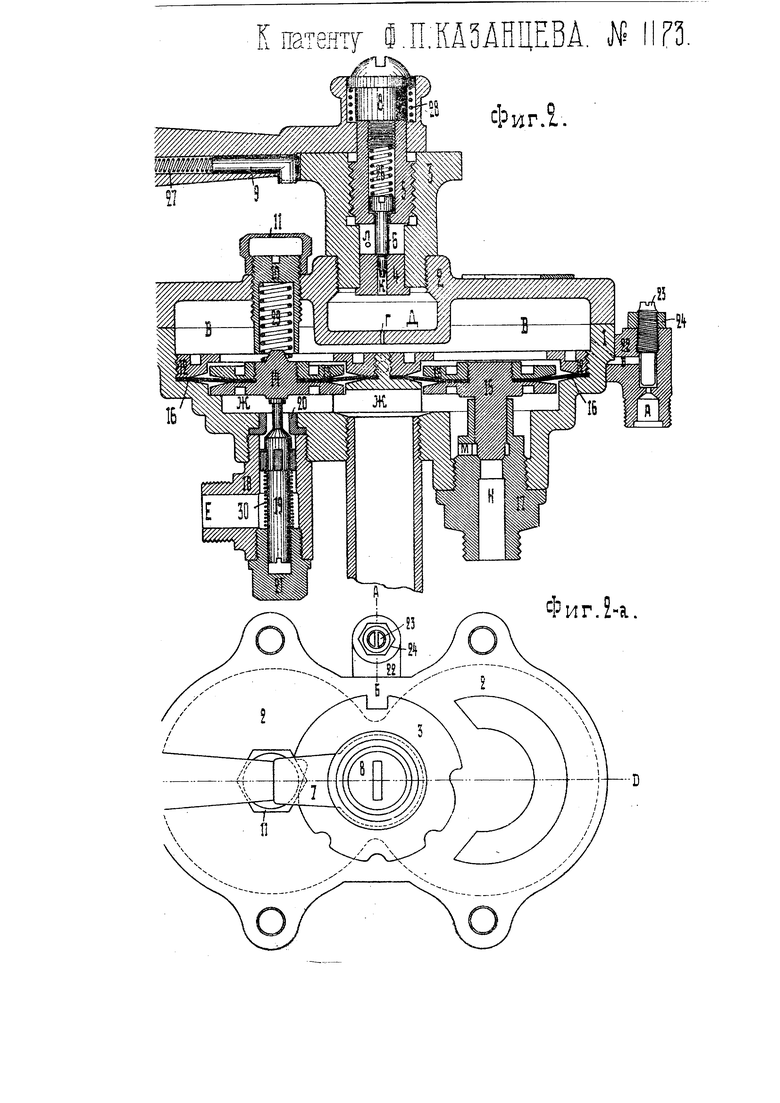

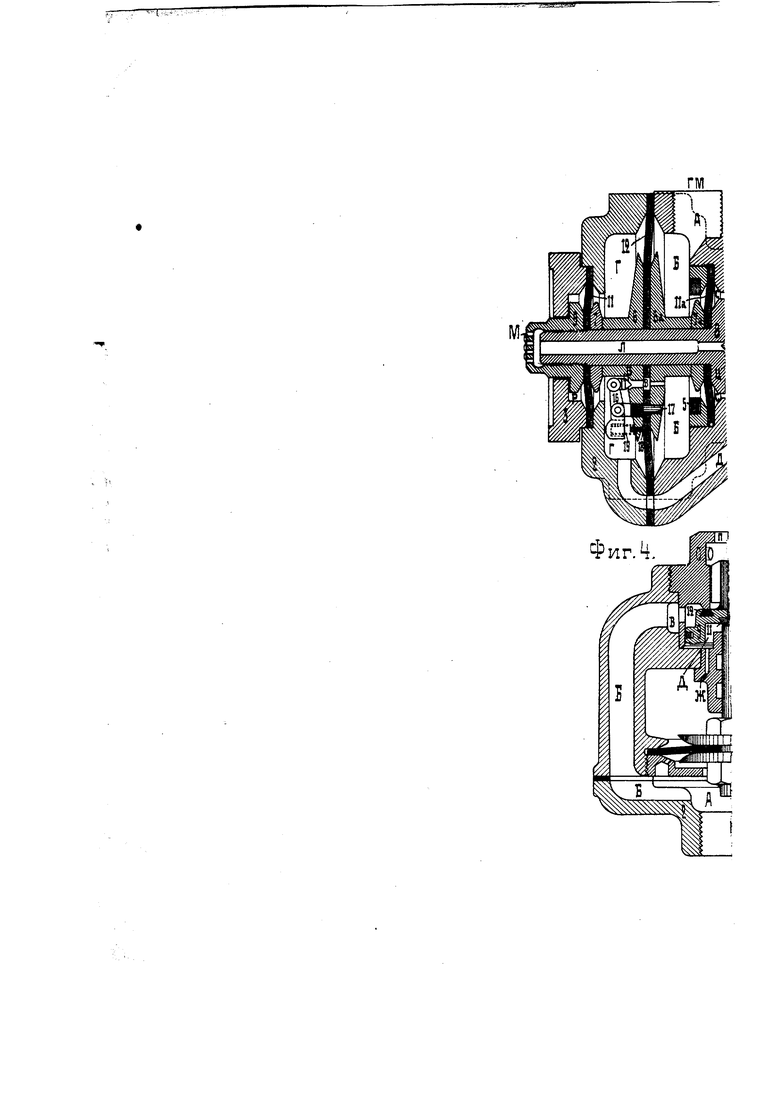

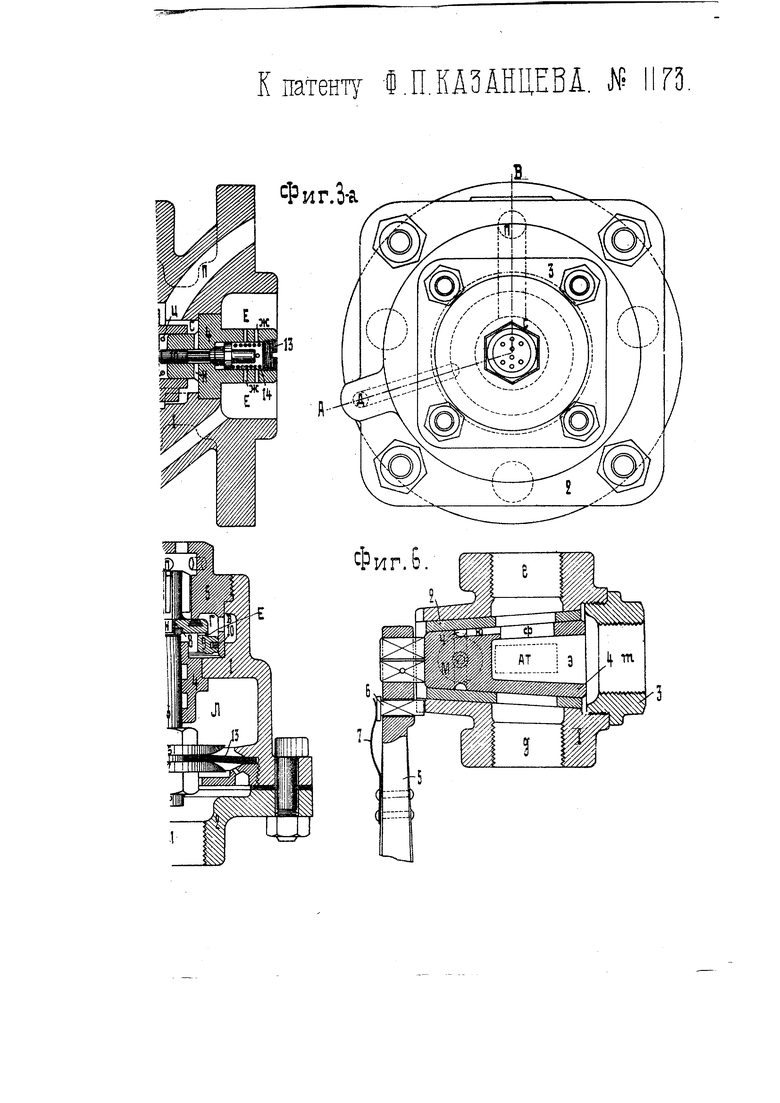

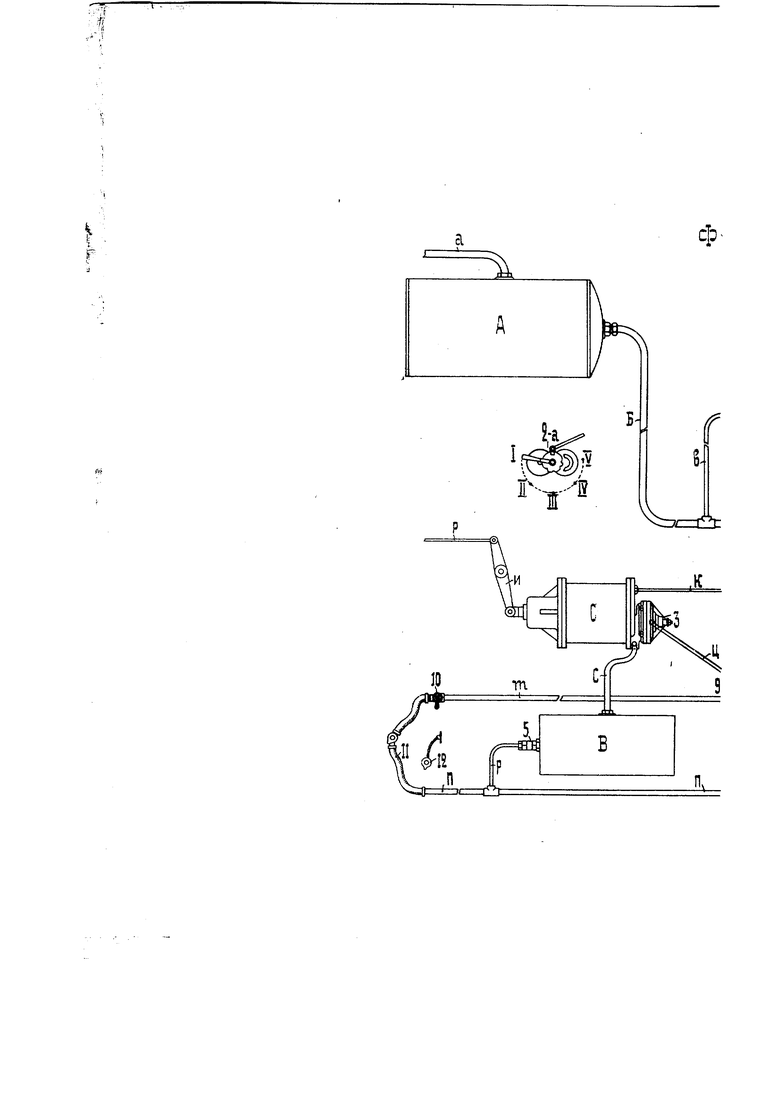

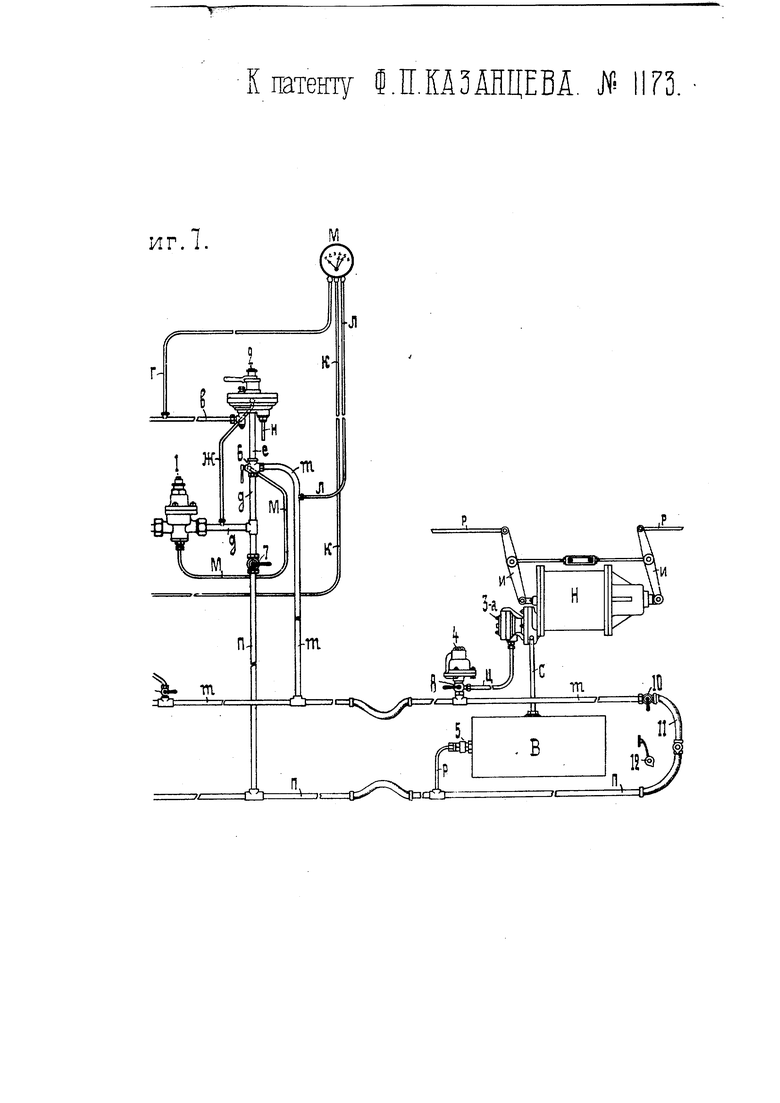

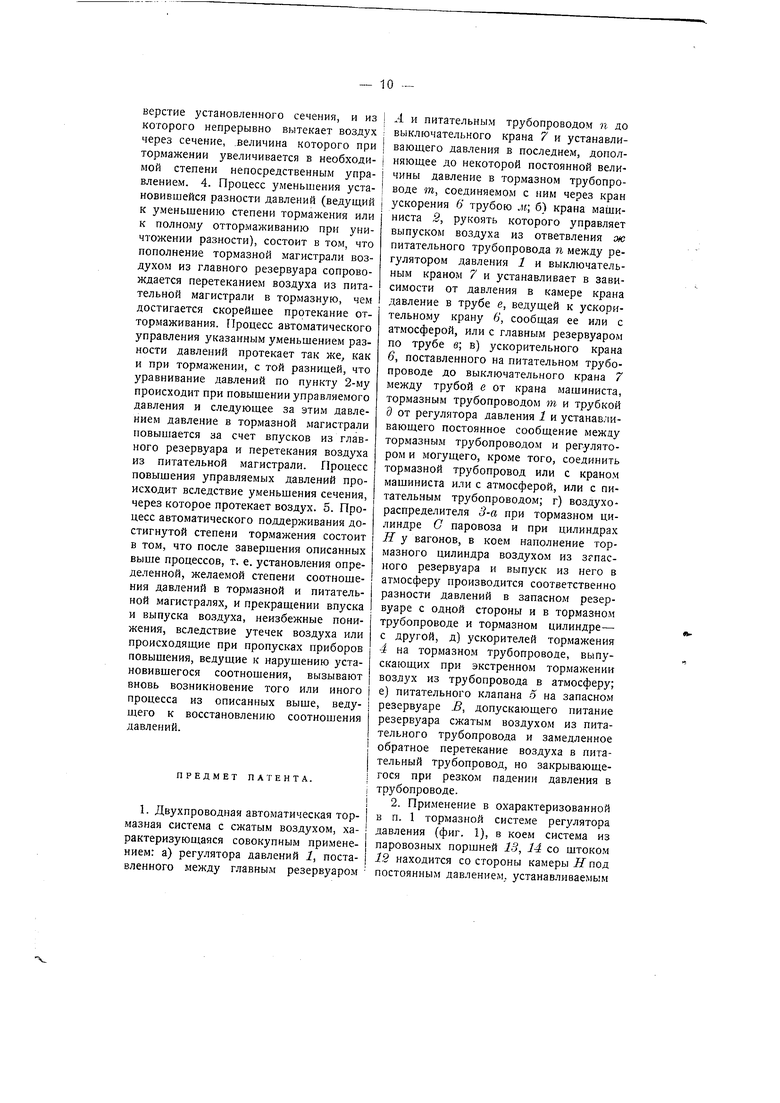

На фиг. 1 изображен продольный разрез регулятора давления, на фиг. 2 разрезы по CD и по АВ крана машиниста фиг. 2а, на фиг. 2а -вид сверху на кран машиниста, на фиг. 3-продольный разрез воздухораспределителя для паровоза на фиг. За -разрез по АВ вида сверху и вид сверху воздухораспределителя для вагонов, на фиг. 4-продольный разрез ускорителя тормажения, на фиг. 5-продольный разрез и вид сверху питательного клапана, на фиг. 6 продольный разрез ускорительного крана и на фиг. 7.-схема со следующими обозначениями на ней: А-главный резервуар, В-запасные резрвуары, С-паровозный тормазной цилиндр, Н-тормазной цилиндр у вагонов, М-тройной манометр, j -регулятор давлений, 2 и 2а-кран машиниста, 3-воздухораспределитель для паровоза, 5а-воздухораспределитель для вагонов, 4- ускоритель тормажения, о-питательный клапан, 6-ускорительный кран, 7-выключательный кран питательной магистрали, 8 и 9-выключательные краны тормаза, 1.0-концевые краны, И-соединительные рукава и 12-заглушка.

Указанные в схеме приборы и части: Н, В, п, т, с, м, f. За, 4, 5, 8, 10, 11, 12 устанавливаются под каждым тормазным вагоном.

Источником питания общей сети является насос (на схеме не указанный). От него по трубке а воздух поступает

в главный резервуар А, затем по трубке регулятору давлений /, через трубки д к крану ускорителя 6 и через кран выключателя 7 - в питательную магистраль п; затем, через отвод j и питательный клапан 5-в запасный резервуар В. Одновременно от регулятора / по трубке а« воздух поступает к крану машиниста 2. Параллельно с этим по трубке в воздух из главного резервуара А поступает через кран машиниста 2 в трубку е к крану ускорителя 6, откуда через трубку м к нижней части регулятора /ив тормазную магистраль га. Отсюда, через кран выключателя тормаза 8 к ускорителю 4 и по трубке ц через воздухораспределитель 3 по трубке с в запасный резервуар В. От тормазной магистрали т по трубке л к манометру Ж. С главным резервуаром А манометр М соединяется через трубки г, 0, 5.

Пополнение общей сети будет продолжаться, пока при помощи регулятора 1 не установится определенное давление в 3V2 атм. Такое давление поддерживается все время, пока тормаз находится в свободном состоянии. В главном резервуаре А давление поддерживается насосом на 1V2--2 атм. выше давления в общей сети.

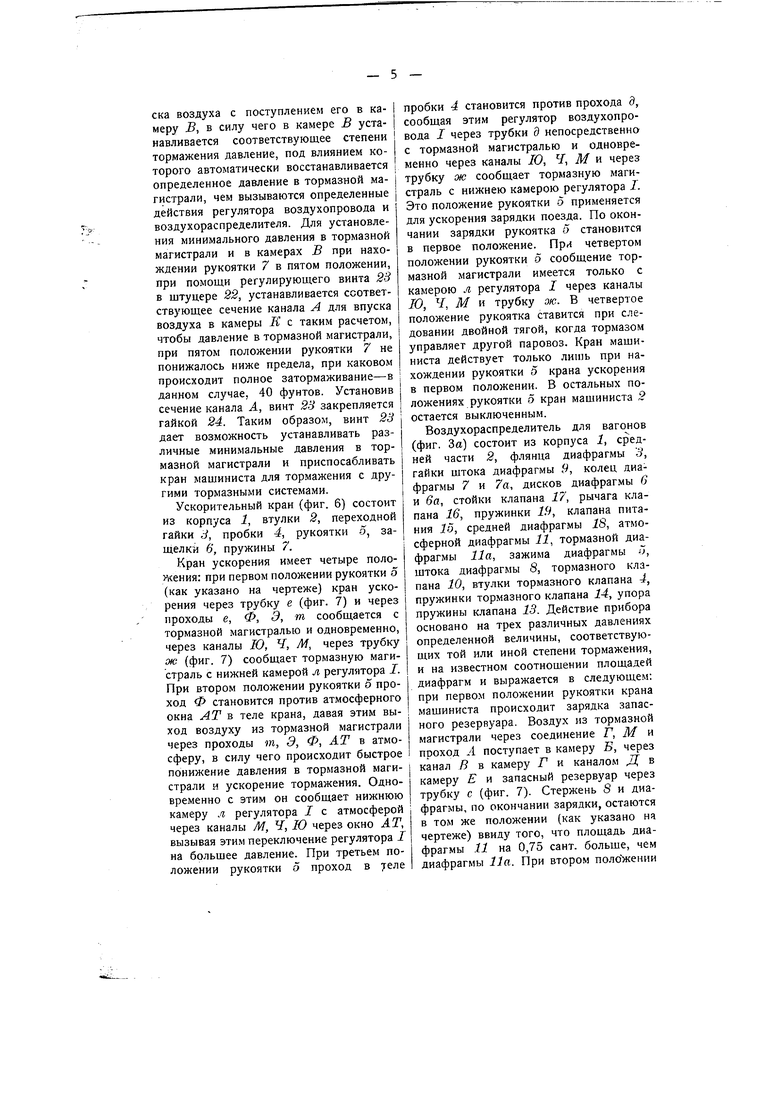

Регулятор давления (фиг. 1) состоит из корпуса , крышки 2, верхней головки 3, нажимного винта 4, упора пружины о, пружины 19, диска диафрагмы б, диафрагмы 7, клапана питания S, седалища клапана 9, пружинки клапана 50, втулки большого поршня 10, шайбы 11, большого и малого поршня 13-14, насаженных на шток 12 и скрепленных между собою гайкой 8, двух втулок 15-16 и штуцера 17. Воздух из главного резервуара А (фиг. 7) через соединение Ж поступает в проход А в камеру Б и через канал В в камеру Г, откуда через проход Д имеет направления: по трубке ж (фиг. 7) к крану машиниста 2, к крану ускорителя и к крану питательной магистрали п. Одновременно воздух из прохода А по каналу Б и под клапан 8 через канал Ж проходит в камеру диафрагмы 3 и через канал И в камеру Н. При давлении в камерах з v( Н ниже ЗА атм. диск 6 и диафрагма 7, под

давлением пружины 19, отжимают клапан 8, сообщая этим камеру Н через канал И, камеру з, каналы Ж vt Е с проходом А и с главным резервуаром. При давлении же в камерах з Н выше 3,2 атм. (не более 1 фунта) диафрагма 7 и диск 6, преодолевая сопротивление пружины 19, поднимаются вверх и клапан 8, под действием пружины 20, разобщает камеру з с каналом Е. В случае пропуска клапана 8 диафрагма 7 с диском 6 поднимаются выше, а клапан 8, оставаясь на месте, соединяет камеры Н с атмосферой через канал И, камеру з, посредством канала 77 в диске и С в теле верхней головки 5. При понижении давления в камерах з и //, в силу каких либо пропусков, питание происходит обратным порядком, т. е. диаграмма 7, под давлением пружины 19, опускаясь вниз, нижимает на клапан 8, сообщая камеры з и Л с источником питания-каналом Е. Таким образом, под влиянием с одной стороны пружины 19, с другой стороны давления воздуха, диафрагма 7 с клапаном 8 и диском 6 поддерживает одинаковое давление в камерах и Я при наличии давления в главном резервуаре не ниже 3V2 атм. Колебание давления в главном резервуаре на атм. свыше атм. на изменение давления в камере Б. влияния не оказывает. После установки указанным путем постоянного давления в камере Н, давление в камерах Г и Л и в общей сети при 1-м положении рукоятки крана машиниста устанавливается не более, чем на /2 фунта выше давления в камере Н.

При низшем давлении в камерах ЧЛ и Л, чем в камере Н, большой и малый поршень 13-14 будут находиться в нижнем положении, как указано на фиг. 1. В нижней камере Л давление всегда равно давлению в тормазной магистрали m (фиг. 7). Максимальное давление в камере Н устанавливается в зависимости от нажима пружины 19 на диск б и диафрагму 7, сообщая главный резервуар с сетью через проход А, камеру Б и прорез В с камерой Г и проходом д. Под влиянием большого давления в камере Г, на величину преодоления сопротивления трения, чем в камере Н, происходит перемещение поршеньков 13-14 вверх, причем малым поршеньком перекрывается канал В, так что разобщается камера Б и камера Р, в результате, питание обш.ей сети из главного резервуара прекращается. Таким образом, под влиянием с одной стороны постоянного давления в камере Н на большой поршень, с другой стороны-большего или меньшего давления в камере Р, поршеньки 13-14, занимая то или иное положение, поддерживают определенное давление через - питательную магистраль в запасных резервуарах и в трубке ж, идущей к крану машиниста. При понижении давления в тормазной магистрали во время тормажения в в камере Л, соединяющейся с тормазной магистралью через кран ускорения 6 и трубку м (фиг. 7), давление также понижается, вследствие чего регулятор J переключается и повышает давление в питательной магистрали п и запасных резервуарах В, в зависимости от степени понижения давления в тормазной магистрали. Соотношение повышения давления в питательной магистрали п и запасных резервуарах В определяется площадями поршеньков 13-14 и степенью понижения давления в тормазной магистрали. Установившаяся та или иная степень давления в сети будет поддерживаться автоматически.

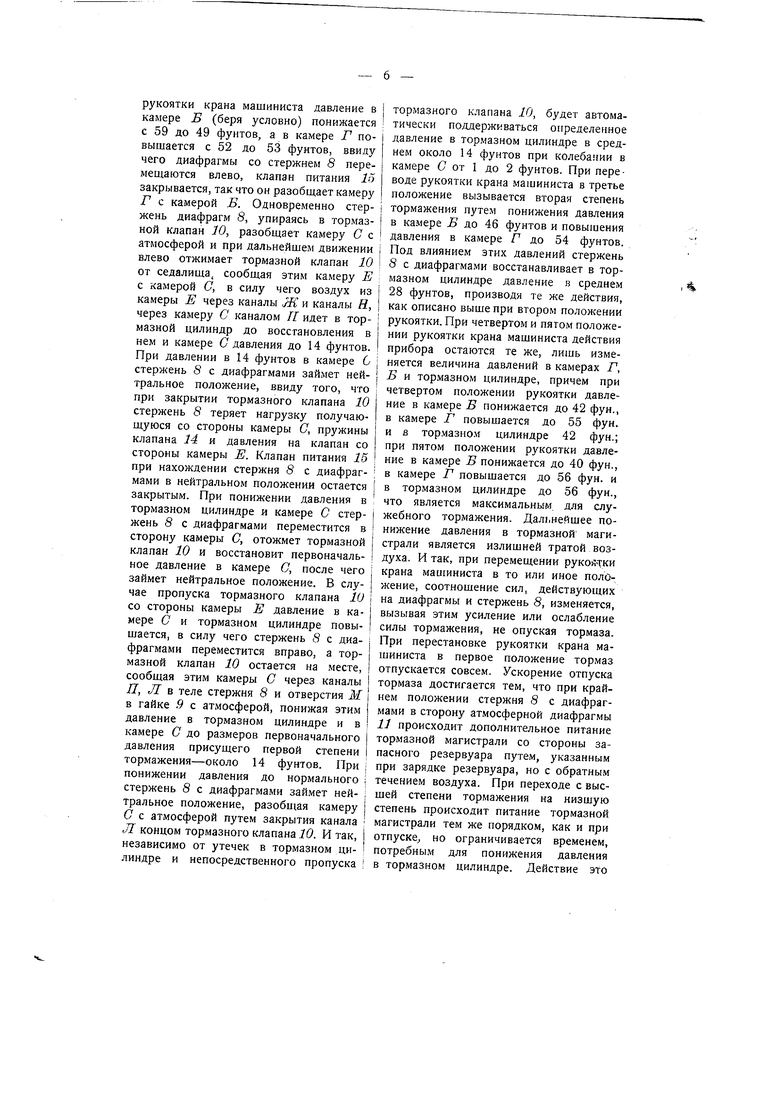

Кран машиниста (фиг. 2) состоит из: корпуса 1, крышки 2, головки крана 6, втулки главного клапана 4, стержня главного клапана о, главного клапана 6, пружины главного клапана 26, шурупа рукоятки 8, пружины рукоятки 2S, рукоятки 7, защелки рукоятки ,9, пружины защелки 27, гайки нипеля 11, регулирующего винта 10, диафрагмы, пружины 29 впускной диафрагмы, кольца 12, диафрагмы 16 (2 части), шайбы 13 диафрагмы (2 части) штуцера впускного клапана 14, гнезда 20 впускного клапана, клапана питания 19, пружины 30 впускного клапана, штуцера питательного клапана, гайки 21 штуцера, выпускного клапана 1о, штуцера 17 выпускного клапана, штуцера регулирования 22 (разрез по А-Б фиг. 2а указан сбоку для облегчения понимания действия прибора), винта регу.пирования 23, гайки винта регулирования 24.

Рукоятка крана машиниста имеет 5 положений: Первое из них определяет отпуск тормазов и питание тормазной магистрали; второе- первую степень тормажения; третье - вторую степень тормажения, четвертое-третью степень тормажения; пятое-четвертую степень тормажения. Таким образом, при наличии пяти различных положений рукоятки крана, устанавливается 4 степени тормажения и каждая из них поддерживается автоматически независимо от посредственных утечек в тормазной магистрали или в тормазных цилиндрах в процессе тормажения способом, указанным ниже. При первом положении рукоятки 7 действие крана 2, при питании тормазной магистрали и запасных резервуаров, выражается в следующем: воздух по трубке ж (фиг. 7) через штуцер регулирования 22 каналом А и каналом Б поступает в камеру Б и через каналал Г в камеру Д, восстанавливая в этих камерах давление, равное давлению в питательной магистрали. Воздух давит на диафрагмы 16, прижимая выпускной клапан 15 к седалищу, и диском диафрагмы 14 опускает клапан питания 19 вниз, и воздух из главного резервуара через трубку ал (фиг. 7) проходом Е поступает в камеру Ж, откуда через трубку е (фиг. 7) и кран ускорения 6 в тормазную магистраль и через воздухораспределители к запасному резервуару. Так как по трубке о/с (фиг. 7) давление при полной зарядке равно SVa атм., то в камерах В я Д давление устанавливается такое же, вследствие чего воздух из главного резервуара будет поступать в камеры Ж и в тормазную магистраль до момента, когда давление в камерах Ж будет на некоторую величину выше чем в камерах В VI Д (так как диск 14, под влиянием большего давления, преодолевая пружину 29, переместится вверх и клапан питания 19, сев на седло 20, закроет доступ воздуха в камеры Ж). При понижении давления в тормазной магистрали и в камерах Ж диск 14 опустится вниз, открывая питательный клапан 19 и сообщая этим камеры Ж с главным резервуаром через проход Е до момента, когда давление в камерах Ж , я, следовательно, и в тормазной

магистрали, будет прежним. Таким образом, при первом положении рукоятки 7, давление в тормазной магистрали поддерживается автоматически. Таким же путем поддерживается установившееся давление в тормазной магистрали при различных положениях рукоятки 7. С переводом рукоятки крана во второе положение поворачивается стержень главного клапана 5, поднимаясь по резьбе вверх, увлекая за собою главный клапан 6, благодаря чему камера Д через каналы 1C Л в теле головки 3 сообщается с атмосферой, понижая этим давление в камере Б ло 3 фунтов и поддерживая таковое в силу установившихся соотношений между впуском воздуха в камеру Б и выпуском из камеры Д в атмосферу. Соотношения эти устанавливаются определенной величины сечения канала If путем подъема вверх находящегося в канале 1C конуса клапана 6 на определенную величину. С уменьшением давления в камерах Б клапан 19 остается закрытым, а выпускной клапан 13 с диафрагмой перемещаются вверх, соединяя камеры Ж через каналы М к Н с атмосферой, понижая этим давление в камерах Ж и в тормазной магистрали. Выпуск воздуха из камер Ж прекращается в зависимости от установившегося давления в камерах Б. Таким образом, с переводом рукоятки 7 во второе положение и с понижением давления в камерах Б и Ж около 3 фунтов, давление в тормазной магистрали поддерживается краном машиниста автоматически, независимо от утечек, таким же способом, как указанный выше при рассмотрении первого положения рукоятки 7. Перестанавливая рукоятку 7 в то или иное следующее положение, действия частей крана оста.ются те же, но давления в камерах В и Ж, а также и в тормазной магистрали изменяются в зависимости от положения рукоятки 7, которая регулирует конусом клапана 6 выход воздуха из камеры Д путем изменения сечения канала К. Например, перемещая рукоятку из второго положения в четвертое, клапан 6 стержнем -5 поднимается выще и увеличивает сечение канала Н, по которому воздух идет в атмосферу, делая этим разные соотношения выпуска воздуха с поступлением его в камеру Б, в силу чего в камере В устанавливается соответствующее степени тормажения давление, под влиянием которого автоматически восстанавливается определенное давление в тормазной магистрали, чем вызываются определенные действия регулятора воздухопровода и воздухораспределителя. Для установления минимального давления в тормазной магистрали и в камерах В при нахождении рукоятки 7 в пятом положении, при помощи регулирующего винта 23 в штуцере 22, устанавливается соответствующее сечение канала А для впуска воздуха в камеры Е с таким расчетом, чтобы давление в тормазной магистрали, при пятом положении рукоятки 7 не понижалось ниже предела, при каковом происходит полное затормаживание-в данном случае, 40 фунтов. Установив сечение канала А, винт 23 закрепляется гайкой 84. Таким образом, винт 23 дает возможность устанавливать различные минимальные давления в тормазной магистрали и приспосабливать кран машиниста для тормажения с другими тормазными системами.

Ускорительный кран (фиг. 6) состоит из корпуса 1, втулки 2, переходной гайки 3, пробки 4, рукоятки б, защелки 6, пружины 7.

Кран ускорения имеет четыре положения: при первом положении рукоятки о (как указано на чертеже) кран ускорения через трубку е (фиг. 7) и через проходы е, Ф, Э, т сообщается с тормазной магистралью и одновременно, через каналы Ю, Ч, М, через трубку ж (фиг. 7) сообщает тормазную магистраль с нижней камерой л регулятора /. При втором положении рукоятки о проход Ф становится против атмосферного окна AT в теле крана, давая этим выход воздуху из тормазной магистрали через проходы ш, 9, Ф, AT в атмосферу, в силу чего происходит быстрое понижение давления в тормазной магистрали и ускорение тормажения. Одновременно с этим он сообщает нижнюю камеру л регулятора / с атмосферой через каналы Ж, Ч, Ю через окно AT, вызывая этим переключение регулятора / на большее давление. При третьем положении рукоятки о проход в уеле

пробки 4 становится против прохода д, сообщая этим регулятор воздухопровода / через трубки 9 непосредственно с тормазной магистралью и одновременно через каналы /О, Ч, М к через трубку ж сообщает тормазную магистраль с нижнею камерою регулятора J. Это положение рукоятки 5 применяется для ускорения зарядки поезда. По окончании зарядки рукоятка 5 становится в первое положение. При четвертом положении рукоятки о сообщение тормазной магистрали имеется только с камерою л регулятора I через каналы Ю, Ч, М к трубку ж. В четвертое положение рукоятка ставится при следовании двойной тягой, когда тормазом управляет другой паровоз. Кран машиниста действует только лишь при нахождении рукоятки 5 крана ускорения в первом положении. В остальных положениях рукоятки 5 кран машиниста 2 остается выключенным.

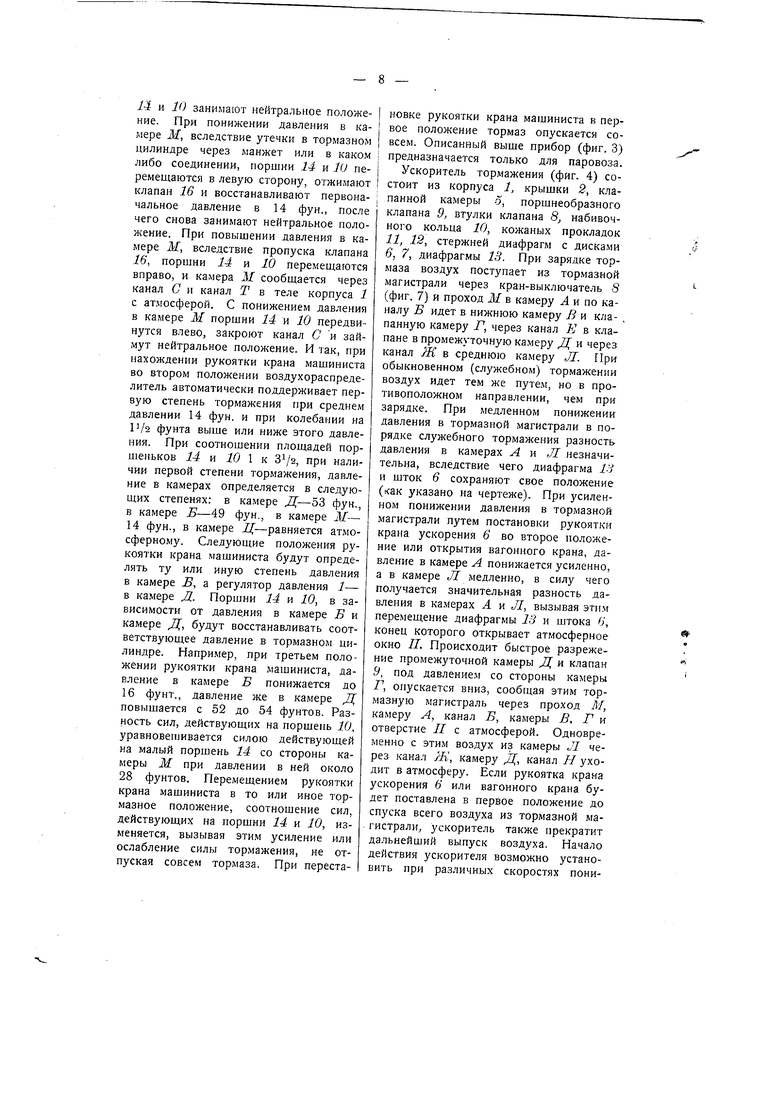

Воздухораспределитель для вагонов (фиг. Зо) состоит из корпуса 1, средней части 2, флянца диафрагмы о , гайки штока диафрагмы 9, колец диафрагмы 7 и 7а, дисков диафрагмы в и бя, стойки клапана 17, рычага клапана 16, пружинки 19, клапана питания 15, средней диафрагмы 18, атмосферной диафрагмы 11, тормазной диафрагмы На, зажима диафрагмы , штока диафрагмы 8, тормазного клапана 10, втулки тормазного клапана 4, пружинки тормазного клапана 14, упора пружины клапана 13. Действие прибора основано на трех различных давлениях определенной величины, соответствующих той или иной степени тормажения, и на известном соотнощении площадей диафрагм и выражается в следующем; при первом положении рукоятки крана машиниста происходит зарядка запасного резервуара. Воздух из тормазной магистрали через соединение Г, М проход А поступает в камеру Б, через канал В в камеру Г и каналом Д в камеру Е и запасный резервуар через трубку с (фиг. 7). Стержень 8 и диафрагмы, по окончании зарядки, остаются в том же положении (как указано на чертеже) ввиду того, что площадь диафрагмы 11 на 0,75 сант. больше, чем диафрагмы На. При втором положении

рукоятки крана машиниста давление в камере Б (беря условно) понижается с 59 до 49 фунтов, а в камере Г повышается с 52 до 53 фунтов, ввиду чего диафрагмы со стержнем 8 пере- i мещаются влево, клапан питания 15 закрывается, так что он разобщает камеру Г с камерой Б. Одновременно стер- j жень диафрагм 8, упираясь в тормазной клапан 10, разобщает камеру С с атмосферой и при дальнейшем движении влево отжимает тормазной клапан 10 от седалища, сообщая этим камеру Е с камерой (7, в силу чего воздух из камеры Е через каналы Ж и каналы Я, через камеру С каналом П идет в тормазной цилиндр до восстановления в нем и камере (7 давления до 14 фунтов. При давлении в 14 фунтов в камере 6 стержень 8 с диафрагмами займет нейтральное положение, ввиду того, что при закрытии тормазного клапана 10 стержень 8 теряет нагрузку получающуюся со стороны камеры С, пружины клапана 14 и давления на клапан со стороны камеры Е. Клапан питания 15 при нахождении стержня 8 с диафрагмами в нейтральном положении остается закрытым. При понижении давления в : тормазном цилиндре и камере С стер- i жень 8 с диафрагмами переместится в I сторону камеры (7, отожмет тормазной клапан 10 и восстановит первоначальное давление в камере С, после чего займет нейтральное положение. В случае пропуска тормазного клапана 10 I со стороны камеры Е давление в ка- I мере С и тормазном цилиндре повышается, в силу чего стержень 8 с диафрагмами переместится вправо, а тормазной клапан 10 остается на месте, сообщая этим камеры С через каналы П, Л в теле стержня 8 и отверстия Ж в гайке 9 с атмосферой, понижая этим давление в тормазном цилиндре и в камере С до размеров первоначального давления присущего первой степени тормажения-около 14 фунтов. При { понижении давления до нормального | стержень 8 с диафрагмами займет ней- ; тральное положение, разобщая камеру I С с атмосферой путем закрытия канала i .-/Т концом тормазного клапана 7(9. Итак, i независимо от утечек в тормазном цилиндре и непосредственного пропуска

тормазного клапана 10, будет автоматически поддерживаться определенное давление в тормазном цилиндре в среднем около 14 фунтов при колебании в камере С от 1 до 2 фунтов. При переводе рукоятки крана машиниста в третье положение вызывается вторая степень тормажения путем понижения Давления в камере Б до 46 фунтов и повышения давления в камере Г до 54 фунтов. Под влиянием этих давлений стержень 8 с диафрагмами восстанавливает в тормазном цилиндре давление в среднем 28 фунтов, производя те же действия, как описано выше при втором положении рукоятки. При четвертом и пятом положении рукоятки крана машиниста действия прибора остаются те же, лишь изменяется величина давлений в камерах Р, Б и тормазном цилиндре, причем при четвертом положении рукоятки давление в камере Б понижается до 42 фун., в камере Г повышается до 55 фун. и в тормазном цилиндре 42 фун.; при пятом положении рукоятки давление в камере Б понижается до 40 фун., в камере Г повышается до 56 фун. и в тормазном цилиндре до 56 фун., что является максимальным для служебного тормажения. Дальнейшее понижение давления в тормазной магистрали является излишней тратой воздуха. И так, при перемещении рукол-тки крана машиниста в то или иное положение, соотношение сил, действующих на диафрагмы и стержень 8, изменяется, вызывая этим усиление или ослабление силы тормажения, не опуская тормаза. При перестановке рукоятки крана машиниста в первое положение тормаз отпускается совсем. Ускорение отпуска тормаза достигается тем, что при крайнем положении стержня 8 с диафрагмами в сторону атмосферной диафрагмы 11 происходит дополнительное питание тормазной магистрали со стороны запасного резервуара путем, указанным при зарядке резервуара, но с обратным течением воздуха. При переходе с высшей степени тормажения на низшую степень происходит питание тормазной магистрали тем же порядком, как и при OTnycKej но ограничивается временем, потребны.м для понижения давления в тормазном цилиндре. Действие это

происходит в следующем порядке: при переходе с высшей степени тормажения на низшую, например, с четвертой на вторую, путем перестановки рукоятки крана машиниста из пятого положения в третье, изменяя этим давление в камере Б, стержень 8 с диафрагмами, в силу увеличившегося давления в камере Б, перемеш,ается вправо в сторону диафрагмы

c 11, сообшая камеру С через каналы Д и J7 и отверстие М в гайке стержня с атмосферой, понижая этим давление в камере С. Последняя, сообщаясь каналом П с тормазным цилиндром, вызывает понижение и в нем. В период понижения давления в тормазном цилиндре, клапан питания 15, ввиду упора рычажка 16 в тело флянца, находится в открытом состоянии и воздух из камеры Р через канал Б питает дополнительно камеру Б. Действие эту будет продолжаться, пока не установится в камерах Б, Г, Си тормазном цилиндре соответствующее давление второй степени, после чего диафрагмы займут нейтральное положение и стержень 8, упираясь в конец тормазного клапана 10, закроет канал Л, разобщая этим камеру С с атмосферой. Одновременно рычажок 16 клапана питания, под давлением пружины 1У, закроет питательным клапаном 15 канал В, разобщая этим камеры Б к Г, чем прекращает дополнительное питание камеры Б При применении ускоренного тормажения, вызываемого краном ускорения 6, максимальное давление в тормазных цилиндрах доходит до 65 фунт. В этом случае

Ч стержень 8 с диафрагмами будет находиться в крайнем положении в сторону камеры С, держа тормазной клапан 10 в открытом положении, ввиду чего тормазной цилиндр все время будет иметь сообщение с запасным резервуаром. При этом положении тормаз принимает характер тормаза прямого действия, так как стержень 8 с диафрагмами движения не имеет и давление в тормазном цилиндре поддерживается регулятором воздухопровода 1.

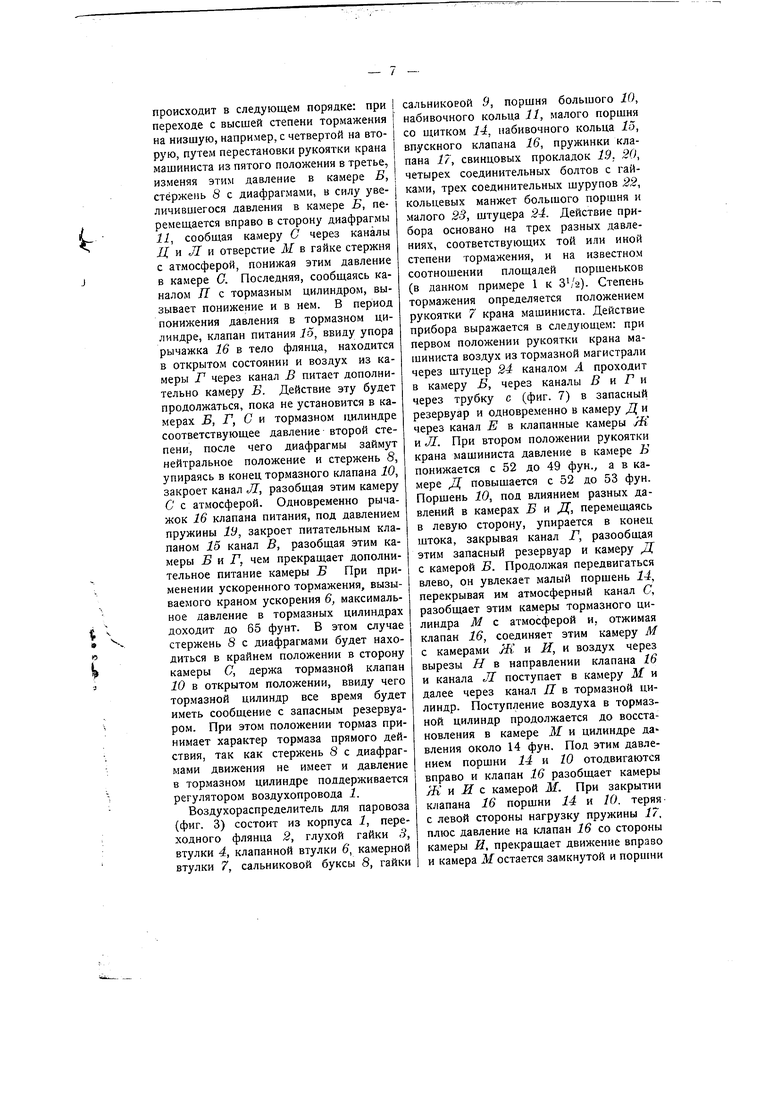

Воздухораспределитель для паровоза (фиг. 3) состоит из корпуса 1, переходного флянца 8, глухой гайки 3, втулки 4, клапанной втулки 6, камерной втулки 7, сальниковой буксы 8, гайки

сальниковой 9, поршня большого 10, набивочного кольца 11, малого поршня со щитком 14, набивочного кольца 15, впускного клапана 16, пружинки клапана 17, свинцовых прокладок 19. 20, четырех соединительных болтов с гайками, трех соединительных шурупов 22, кольцевых манжет большого поршня и малого 23, штуцера 24. Действие прибора основано на трех разных давлениях, соответствующих той или иной степени тормажения, и на известном соотношении площадей поршеньков (в данном примере 1 к ). Степень тормажения определяется положением рукоятки 7 крана машиниста. Действие прибора выражается в следующем: при первом положении рукоятки крана машиниста воздух из тормазной магистрали через штуцер 24 каналом А проходит в камеру Б, через каналы В vi Г через трубку с (фиг. 7) в запасный резервуар и одновременно в камеру Д и через канал Е в клапанные камеры Ж и Л. При втором положении рукоятки крана машиниста давление в камере Б понижается с 52 до 49 фун., а в камере Д повышается с 52 до 53 фун. Поршень 10, под влиянием разных давлений в камерах В и Д, перемещаясь в левую сторону, упирается в конец штока, закрывая канал Г, разообщая этим запасный резервуар и камеру Д с камерой Б. Продолжая передвигаться влево, он увлекает малый поршень 14, перекрывая им атмосферный канал С, разобщает этим камеры тормазного цилиндра М с атмосферой и, отжимая клапан 16, соединяет этим камеру М с камерами Ж и if, и воздух через вырезы Н в направлении клапана 16 и канала Л поступает в камеру Ж и далее через канал П в тормазной цилиндр. Поступление воздуха в тормазной цилиндр продолжается до восстановления в камере Ж и цилиндре да вления около 14 фун. Под этим давлением поршни 14 и 10 отодвигаются вправо и клапан 16 разобщает камеры Ж и И с камерой М. При закрытии клапана 16 поршни 14 и 10. теряя с левой стороны нагрузку пружины 17, плюс давление на клапан 16 со стороны камеры И, прекращает движение вправо и камера Ж остается замкнутой и поршни

14 и 10 занимают нейтральное положение. При понижении давления в камере Ж, вследствие утечки в тормазном цилиндре через манжет или в каком либо соединении, поршни 14 и 1U перемещаются в левую сторону, отжимают клапан 16 и восстанавливают первоначальное давление в 14 фун., после чего снова занимают нейтральное положение. При повышении давления в камере М, вследствие пропуска клапана 16, поршни 14 и 10 перемещаются вправо, и камера М сообщается через канал С и канал Т в теле корпуса 1 с атмосферой. С понижением давления в кад1ере М поршни 14 и 10 передвинутся влево, закроют канал С и займут нейтральное положение. И так, при нахождении рукоятки крана машиниста во втором положении воздухораспределитель автоматически поддерживает первую степень тормажения при среянел давлении 14 фун. и при колебании на 1/2 фунта выше или ниже этого давления. При соотношении площадей поршеньков 14 к 10 I к. , при наличии первой степени тормажения, давление в камерах определяется в следующих степенях: в камере Д-53 фун., в камере Б-49 фун., в камере М- 14 фун., в камере Ц-равняется атмосферному. Следующие положения рукоятки крана машиниста будут определять ту или иную степень давления в камере Б а регулятор давления 1- в камере Д. Поршни 14 и 10, в зависимости от давления в камере Б и камере Д, будут восстанавливать соответствующее давление в тормазном цилиндре. Например, при третьем положении рукоятки крана машиниста, давление в камере Б понижается до 16 фунт., давление же в камере Д повышается с 52 до 54 фунтов. Разность сил, действующих на поршень 10, уравновепшвается силою действующей на малый поршень 14 со стороны камеры М при давлении в ней около 28 фунтов. Перемещением рукоятки крана машиниста в то или иное тормазное положение, соотношение сил. действующих на поршни 14 и 10, изменяется, вызывая этим усиление или ослабление силы тормажения, не отпуская совсем тормаза. При перестановке рукоятки крана машиниста в первое положение тормаз опускается совсем. Описанный выше прибор (фиг. 3) предназначается только для паровоза. Ускоритель тормажения (фиг. 4) состоит из корпуса 1, крышки 2, клапанной камеры .5, поршнеобразного клапана 9, втулки клапана 8, набивочного кольца 10, кожаных прокладок 11, 12, стержней диафрагм с дисками 6, 7, диафрагмы 13. При зарядке тормаза воздух поступает из тормазной магистрали через кран-выключатель 8 (фиг. 7) и проход Ж в камеру J и по каналу Б идет в нижнюю камеру Б и клапанную камеру Г, через канал Е в клапане в промежуточную камеру Д и через канал Ж в среднюю камеру Л. При обыкновенном (служебном) тормажении воздух идет тем же путем, но в противоположном направлении, чем при зарядке. При медленном понижении давления в тормазной магистрали в порядке служебного тормажения разность дав.тения в камерах А и Л незначительна, вследствие чего диафрагма 1У и шток в сохраняют свое положение (как указано на чертеже). При усиленном понижении давления в тормазной магистрали путем постановки рукоятки крана ускорения 6 во второе положение или открытия вагонного крана, давление в камере А понижается усиленно, а в камере Л медленно, в силу чего получается значительная разность давления в камерах А и Л, вызывая эти.м перемещение диафрагмы 7-5 и штока 6, конец которого открывает атмосферное окно П. Происходит быстрое разрежение промежуточной камеры Д и клапан 9, под давлением со стороны камеры Г, опускается вниз, сообщая этим тормазную магистраль через проход М, камеру А, канал Б, камеры Б, Г и отверстие // с атмосферой. Одновременно с этим воздух из камеры Л через канал Ж, камеру Д, канал Н уходит в атмосферу. Если рукоятка крана ускорения 6 или вагонного крана будет поставлена в первое положение до спуска всего воздуха из тормазной магиcтpaли ускоритель также прекратит дальнейший выпуск воздуха. Начало действия ускорителя возможно установить при различных скоростях понижения давления в тормазной магистрали путем изменения сечения каналов Ж и Е.

Питательный клапан (фиг. 5) состоит из корпуса 1, 2, клапана с дисковым направлением 5 и пружинки 4. При питании запасного резервуара клапан 5 находится в верхнем положении (как указано на чертеже). Воздух по питательной магистрали через трубку р (фиг. 7) идет проходом А в камеру Б н через каналы Б в теле клапана 5 проходом Г в запасный резервуар. При равном давлении в питательной магистрали и запасном резервуаре клапан 5 остается в верхнем положении, поддерживаемый пружинкой 4. В таком же положении клапан 5 остается при слабом обратном течении воздуха из запасного резервуара в питательную магистраль в силу сопротивления пружинки 4, имеющей назначением ускорение разницы давлений в запасном резервуаре и питательной магистрали - с одной стороны, и, с другой стороны, возможность уравнивать давление в запасном резервуаре через питательную магистраль с другими резервуарами, находящимися в действии в данном составе. В случаях разрыва поезда клапан 3, преодолевая сопротивление пружины 4 в силу больших разностей давлений в проходах г1 и Д опустится на свое седалище, прекращая выход воздуха из запасного резервуара.

Описанным действием приборов определяется способ автоматического воздушного тормажения. Расс.матривая способ тормажения, как комбинацию процессов, выражающихся в перемещениях воздуха и связанных с этим определенных повыщениях и понижениях давлений, направленных к получению желаемого эффекта тормажения, предлагаемый способ следует определить, как состоящий из следующих отдельных процессов: 1. Процесс образования разности давлений, обуславливающий действие частей управляющих процессов перетекания воздуха из запасных резервуаров в тормазные цилиндры для достижения тормажения. В отличие от существующих способов, это образование разности давлений происходит при понижении давления, с одной стороны,

путем выпуска воздуха из тормазной магистрали и повыщения его, с другой, путем впуска его в питательную сеть, при чем выпуск и впуск происходят одновременно и находятся в установленной, пропорциональной зависимости между собою почему и являются единым процессом, обуславливающим двойное действие на указанные части. 2. Процесс автоматического управления указанным выще образованием разности давлений состоит в одновременном протекании двух соподчиненных процессов: а) уравнивания давлений, из которых одно при тормажении понижается до определенной степени, а другое, соответствующее давлению тормазной магистрали, следует за ним, путем автоматических выпусков воздуха в атмосферу, б) автоматического уравнивания двух сил, из которых одна образуется установленным, автоматически поддерживаемым давлением на площадь известной величины и, следовательно, является величиной постоянной, а другая представляет ривнодействующую двух слагающих, образуемых некоторыми давлениями на две площади в сумме равные величине вышеупомянутой площади. Одно из этих давлений равно давлению в тормазной магистрали и при тормажении, в зависимости от протекания процесса уравнивания давления, описанного выше, понижается. Это понижение уменьшает величину одной слагающей и автоматически вызывает увеличение другой слагающей, достигаемое увеличением соответствующего давления, равного давлению в питательной магистрали. Так как площади, соответствующие этим двум слагающим силам, находятся в определенном соотношении между собою, то и изменения давлений в них, при уравновещивании, находятся в той же определенной зависимости, распространяясь, следовательно, и на соотношения давлений в тормазной и питательной магистралях. 3. Управляемый волею машиниста процесс образования определенных понижений давлений, которому автоматически подчиняется процесс, описанный в пункте 2-м, состоит в изменении давления некоторого объема воздуха, к которому непрерывно притекает воздух через отверстие установленного сечения, и из которого непрерывно вытекает воздух через сечение, .величина которого при тормажении увеличивается в необходимой степени непосредственным управлением. 4. Процесс уменьшения установившейся разности давлений (ведущий к уменьшению степени тормажения или к полному оттормаживанию при уничтожении разности), состоит в том, что пополнение тормазной магистрали воздухом из главного резервуара сопровождается перетеканием воздуха из питательной магистрали в тормазную, чем достигается скорейшее протекание оттормаживания. ГТроцесс автоматического управления указанным уменьшением разности давлений протекает так же, как и при тормажении, с той разницей, что уравнивание давлений по пункту 2-му происходит при повышении управляемого давления и следующее за этим давлением давление в тормазной магистрали повышается за счет впусков из главного резервуара и перетекания воздуха из питательной магистрали. Процесс повышения управляемых давлений происходит вследствие уменьшения сечения, через которое протекает воздух. 5. Процесс автоматического поддерживания достигнутой степени тормажения состоит в том, что после завершения описанных выше процессов, т. е. установления определенной, желаемой степени соотношения давлений в тормазной и питательной магистралях, и прекращении впуска и выпуска во.эдуха, неизбежные понижения, вследствие утечек воздуха или происходящие при пропусках приборов повышения, ведущие к нарушению установившегося соотношения, вызывают вновь возникновение того или иного процесса из описанных выше, ведущего к восстановлению соотношения давлений.

ПРЕДМЕТ ПАТЕНТА.

1. Двухпроводная автоматическая тормазная система с сжатым воздухом, характеризующаяся совокупным применением: а) регулятора давлений 1, поставленного между главным резервуаром

А и питательным трубопроводом п до выключательного крана 7 и устанавливающего давления в последнем, дополняющее до некоторой постоянной величины давление в тормазном трубопроводе т, соединяемом с ним через кран ускорения 6 трубою м , б) крана машиниста 2, рукоять которого управляет выпуском воздуха из ответвления ж питательного трубопровода п между регулятором давления 1 и выключательным краном 7 и устанавливает в зависимости от давления в камере крана давление в трубе е, ведущей к ускорительному крану 6, сообщая ее или с атмосферой, или с главным резервуаром по трубе б; в) ускорительного крана 6, поставленного на питательном трубопроводе до выключательного крана 7 между трубой е от крана машиниста, тормазным трубопроводом т и трубкой 9 от регулятора давления 1 и устанавливающего постоянное сообщение между тормазным трубопроводом и регулятором и могущего, кроме того, соединить тормазной трубопровод или с краном мащиниста или с атмосферой, или с питательным трубопроводом; г) воздухораспределителя 3-а при тормазном цилиндре G паровоза и при цилиндрах Н у вагонов, в коем наполнение тормазного цилиндра воздухом из згпасного резервуара и выпуск из него в атмосферу производится соответственно разности давлений в запасном резервуаре с одной стороны и в тормазном трубопроводе и тормазном цилиндре- с другой, д) ускорителей тормажения 4 на тормазном трубопроводе, выпускающих при экстренном тормажении воздух из трубопровода в атмосферу; е) питательного клапана -5 на запасном резервуаре В, допускающего питание резервуара сжатым воздухом из питательного трубопровода и замедленное обратное перетекание воздуха в питательный трубопровод, но закрывающегося при резком падении давления в трубопроводе.

2. Применение в охарактеризованной в п. 1 тормазной системе регулятора давления (фиг. 1), в коем система из паровозных поршней 13, 14 со штоком 12 находится со стороны камеры iT под постоянным давлением,, устанавливаемым

посредством диафрагмы 7, нагруженной регулируемой пружиною 19, и клапана 8, сообщающего при понижении давления - камеры 3 к Н с. главным резервуаром, а при повыщении давления с атмосферою по каналу П через отверстие С, и управляет путем закрывания или открывания сообщающегося с главным резервуаром прозора Б величиною давления в камере Г и далее в питательном трубопроводе в зависимости от давления в камере Л, устанавливающегося сообразно давления в тормазном трубопроводе.

3.Применение в охарактеризованной в п. 1 тормазной системе крана машиниста (фиг. 2), в коем управляемый рукоятью 7 подъем клапана 6, регулирующего своим коническим концом выпуск воздуха, изменяет, в зависимости от установки регулирующего впуск воздуха винта 23, давление в камере J5, действующее на диафрагмы 16 с диском 14 и клапаном 15, из коих диск 14 управляет впуском воздуха через клапан 19 в камеру ЯС при отходе диафрагмы вниз, вследствие повыщения давления в камере Б, или понижения давления в камере Ж, а клапан 15 выпуском воздуха в атмосферу из соединенной с трубою е камеры Ж при отходе диафрагмы вверх, вследствие понижения давления в камере Б:

4.Применение в охарактеризованной в п. 1 тормазной системе крана ускорения (фиг. 6), в коем пробка 4 соединяет постоянно тормазной трубопровод с камерой Л регулятора (фиг. 1) через каналы Ю, Ч, М к сообщает тормазной трубопровод m то с краном машиниста при первом положении ручки, то с атмосферой через окно AT-при втором ее положении, то с питательным трубопроводом д-при третьем положении и, наконец, оставляет только сообщение его с регулятором при четвертом положении ручки.

5.Применение в охарактеризованной в п. 1 тормазной системе воздухораспределителя (фиг. 3) для паровоза, в коем камера Д запасного резервуара разобщена от камеры Л/тормазного цилиндра клапаном 16, а от камеры Б тормазного трубопровода поршнем 10 и закрывающим канал Г поршня 10 хвостовиком поршенька 14, отсекающего выпуск воздуха из камеры М в атмосферу по каналу С и открывающего впускной клапан 16, при соответствующем превышении давлением в запасном резервуаре давления в тормазном трубопроводе и цилиндре.

6.Применение в охарактеризованной в п. 1 тормазной системе воздухораспределителя (фиг. За) для вагонов, разграничивающего системой трех диафрагм 11, 12, Ни., с общим штоком 8, четыре камеры Р, Г, Б, С, из коих Р соединена с атмосферой, Г соединена каналом д и камерой Е с запасным резервуаром камера Б соединена с камерой Р каналом В, открываемым рычажным клапаном 15 при избытке давления в Б, ti проходом А с тормазным трубопроводом, и, наконец, С соединена каналом Л с тормазным цилиндром, причем при наличии равных давлений в камерах Б к Г камера С соединяется через проходы Ц, Л, М с атмосферою а при уменьшении давлений в камере Б и вызываемом тем перемещении штока 8, отжимающего клапан 10, происходит соединение камеры С с запасным резервуаром через камеру Е и каналы Н и Ж

7.Применение в охарактеризованной в п. 1 тормазной системе ускорителя тормажения (фиг. 4), диафрагма 13 в котором, разграничивающая камеры А и Л, закрывает штоком 6, при равных в них дaвлeнияx проход Н, сообщающийся через отверстия П с атмосферою, и прижимает поршневой клапан 9, который разделяет между собою камеру Р, соединенную проходом Б, с камерой А, и камеру Д, имеющую кроме соединения с камерой Г через проход Е сообщение с камерой Л по каналу Ж малого сечения, для замедления понижения давления в камере Л при быстром понижении давления в камере А, что влечет за собою перемещение штока 6 и затем открытие поршневого клапана 9, сообщающего камеру А с атмосферой по каналу Б через камеры Р и Р.

8.Применение в охарактеризованной в п. 1 тормазной системе питательного клапана (фиг. 5) между запасным резервуаром и питательным трубопроводом в коем клапан 5 поддерживается пружиною 4 постоянно в приподнятом состоянии, допуская наполнение резервуара и медленное обратное перетекание воздуха в трубопровод, но закрывается при резком падении давления в питательном трубопроводе.

иг.

Фиг.1.

-15

к патенту ШАЗАЩВА. fHir3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Вагонный распределитель для тормозов с сжатым воздухом | 1924 |

|

SU3109A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Механическая система воздушных тормозов | 1924 |

|

SU955A1 |

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Воздухорапределитель для автоматических воздушных тормозов с электрическим и воздушным управлением | 1931 |

|

SU39822A1 |

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Воздухораспределитель для автоматических воздушных однопроводных тормозов для железнодорожных повозок | 1932 |

|

SU39818A1 |

Ф и г. 3

с-ч-- П.КАМНПЕВА. Лг Фиг. - --в П

Кпатент l.n.KlMHUEBi. № I ГЗ

8-а

IL

±зс

Кшещ 1.П.ИЗАЕЦЕВ1. Л ПГЗ.

Авторы

Даты

1924-09-15—Публикация

1924-05-05—Подача