«ч

4

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых колес методом накатки зубьев.

Цепью изобретения является повышение точности обрабатываемых зубчатых колес за счет увеличения коэффициента перекрытия.

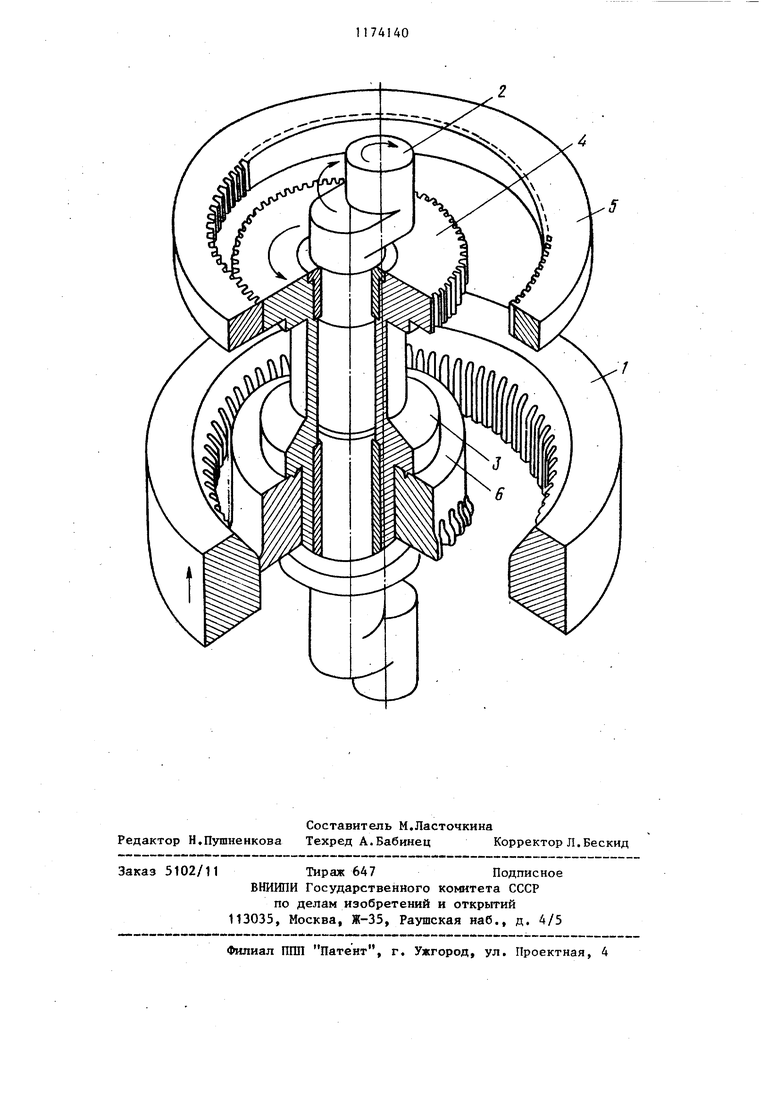

На чертеже показано предлагаемое устройство.

Устройство состоит из накатника 1, имеющего внутренний зубчатый венец с заходной частью пониженных зубьев, и установленного с возможностью осевого перемещения с помощью гидроцилиндра (не показано) шпинделя изделия 2, вьшолненного с эксцентрично расположенной оправкой 3 для закрепления заготовки, установленной с возможностью свободного вращения относительно шпинделя изделия 2 совместно с соосно расположенной эталонной шестерней 4, установленной в зацеплении с колесом 5, выполненным

с внутренними зубьями.

I

Предлагаемое устройство работает

следующим образом.

Заготовку 6 (или стопу заготовок) устанавливают на оправку 3 в зоне заходной части накатника 1, лишенной зубьев, при этом эталонная шестерня 4 находится в зацеплении с его зубьями либо с зубьями эквивалентного ему зубчатого колеса 5 с внутренни(ми зубьями. После этого шпиндель изделия 2 приводится во вращение, а HakaTHHK 1 подается вдоль оси в направлении заготовки 6, при этом вначале в контакт с заготовкой 6 вступает его заходная часть, имеющая зубья неполной высоты, а затем по мере движения накатника 1 производится формирование зубьев на полную, высоту. В процессе всей накатки эталонная шестерня 4 находится в правильном зацеплении с колесом 5,, что обеспечивает правильное деление заготовки 6. Наличие одного формирующего накатника 1 исключает появление при накатке ошибок, связанных с взаимным расположением нескольких накатников, а наличие внутреннего зацепления обеспечивает большой коэффициент перекрытия, который возрастает по мере захода накатываемой заготовки в зубья. При обработке накатываемой заготовки, размеры которой близки к размерам накатника, требуемый эксцентриситет шпинделя изделия- 2 уменьшается, при этом уменьшается разность окружных скоростей накатника 1 и обрабатываемой заготовки, благодаря чему уменьшается влияние трения на форму накатываемого зуба, что, в свою очередь, повьшзает его точность. Кроме того, приближение размера заготовки к накатнику при накатке приводит к равномерному распределению возникающи при накатке напряжений, уменьшая их величины, снижает опасность появления трещин и увеличивает прочность накаты ваемых зубьев.

Наиболее цеСлесообразно для получения максимаи1ьных коэффициентов перекрытия и минимальных относительных движений накатника и накатываемого колеса производить накатывание зубчатых колес по предлагаемому способу с числом зубьев 2, возможно близким к числу йубьев Zj, накатника. Пределом приближения Z (( и Zy является такой геометрический фактор, как искажение головки зубьевJ наступанлцее при достижении п k определенной величины, которая зависит от геометрических параметров накатываемого колеса и накатника. Для стандартного эвольвентного контура эта величина min зубьям, а для специальных контуров с поних;енной по сравнению со стандартной высотой и увеличенным углом об эта величина может доходить до 3 зубьев о

Ввиду одностороннего характера деформации и наличия неуравновешенных радиальных усилий минимальный делительный диаметр ь)) накатываемого колеса составляет примерно 120 мм для венцов и 120-200 мм для колес со ступицей. Это позволяет осуществить . достаточно жесткий узел эксцентричного движения заготовки. Кроме того, указанный процесс предполагается ис пользовать в основном для холодной и полугорячей накатки зучабых передач, что ограничивает область накатьтаемых модулей га„, 2,0-4,0 мм (2,5 мм для холодной, 4,0 для полугорячей накатки).

Минимальное число зубьев накаты Kmln

ваемого колеса 2

30.

vr mi«

™nma)i

При накатьшании стандартных зубьев при 22 зуба минимальное число зубьев накатника составит mir) °° 5 зуба, а соответствую3I

щий ему диаметр I , 208 мм,

Величина эксцентриситета а, обес печивающая зацепление при накатка,

D

. и

- 44 мм. Учиравна а

тывая, что с изменением коррекций зубьев накатываемых колес число Д2 ц можно уменьшить правомерно утверждать, что максимальная необ.ходимая величина эксцентриситета а не превосходит радиуса накатываемого колеса (в нашем случае 60 мм)« При накатывании зубьев других, в том числе специальных профилей, имеющих заниженную высоту и большой угол наклона образующих рабочих поверхнос тей к оси зуба tnjri 3,

Учитывая, что по конструктившли соображениям и с учетом применяемости зубчатых передач максимальный

404

диаметр накатываемого колеса Dj, j. можно принять равным 800 мм (указанная величина является предельной для наиболее массовых станков типа :5Н32, что свидетельствует и о применяемости передач). При наиболее распространенном в.машиностроении модуле 2,5 мм Z( таи 320 зубьев, а с учетом , 3, имеем 323 зуба, что соответствует диаметру накатника DU 807,5 мм и величине Чуч, ,3,75 мм, т.е. полтора Д1СХОДНЫХ модуля или примерно возможной высоты накатываегллс при заданных ограничениях зубьев. Таким образом, эффективная величина эксцентриситета шпинделя заготовки в предлагаемом устройстве находится в пределах не более радиуса накатываеМОго колеса до высоты накатываемого зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| Устройство для накатывания зубчатых профилей | 1980 |

|

SU880591A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ НА КОЛЬЦЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2009751C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Способ формирования бочкообразных зубьев | 1981 |

|

SU1066707A1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

УСТРОЙСТВО ДЛЯ НАКАТКИ ЗУБЧАТЫХ КОЛЕС, содержащее накатной инструмент в виде зубчатого колеса с внутренними зубьями, шпиндель заготовки и эталонную пару колес, находяпщхся в правильном зацеплении, отличающееся тем, что, с целью повышения точности обрабатываемых зубчатых колес путем увеличения коэффициента перекрытия, шпиндель заготовки выполнен эксцентричным, при этом величина эксцентриситета выбирается в пределах от радиуса эталонной шестерни до высоты зуба накатного инструмента.

| Устройство для накатывания зубчатых профилей | 1972 |

|

SU474381A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-06—Подача