Изобретение относится к обработке меаллов давлением и может быть использовао для накатки внутренних зубчатых рофилей.

Цель изобретения - расширение техноогических возможностей путем увеличения оменклатуры накатываемых зубчатых деалетй.

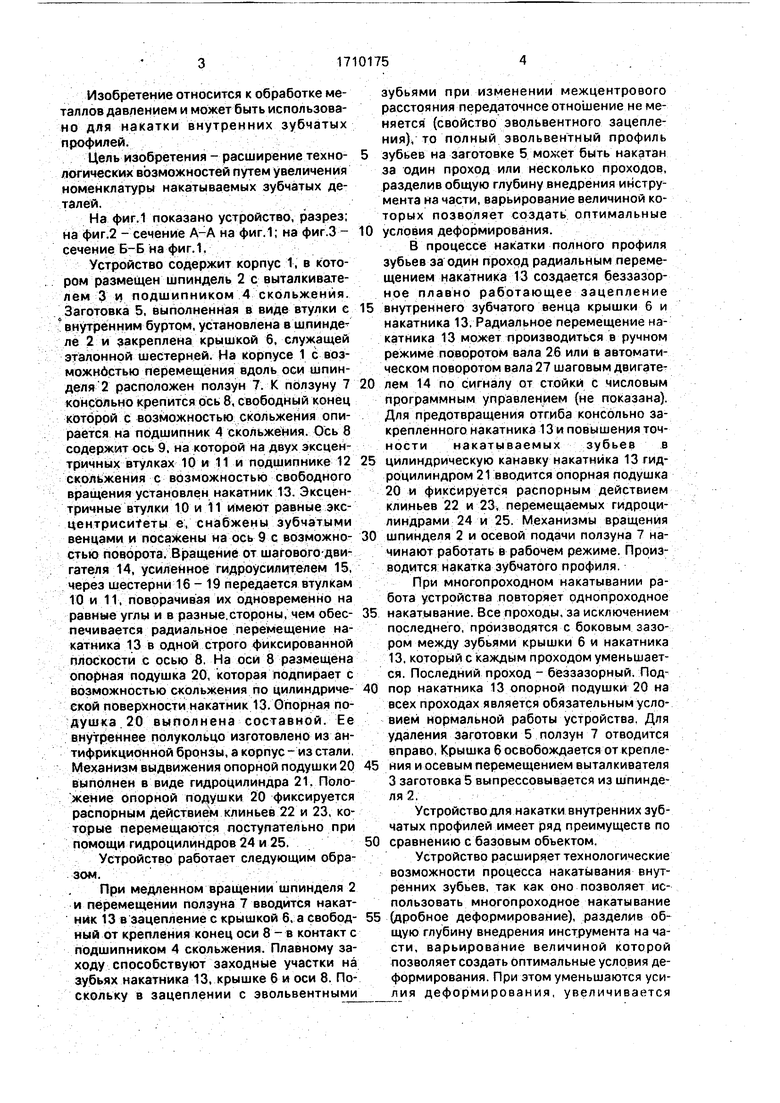

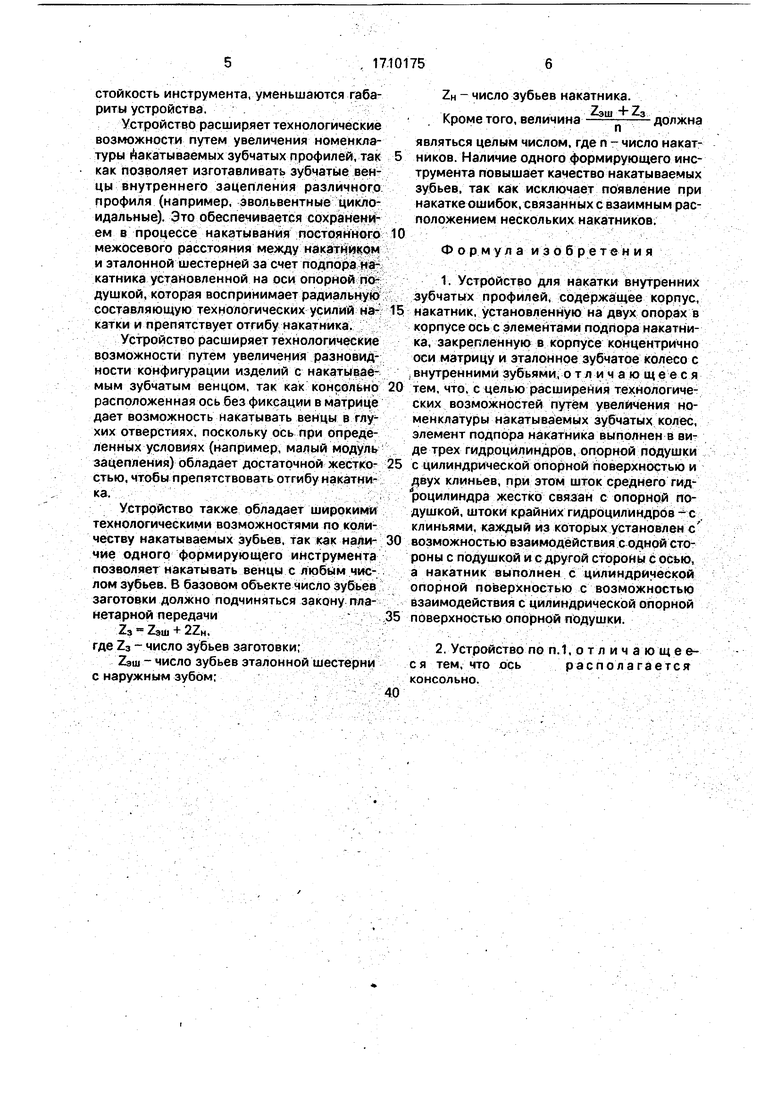

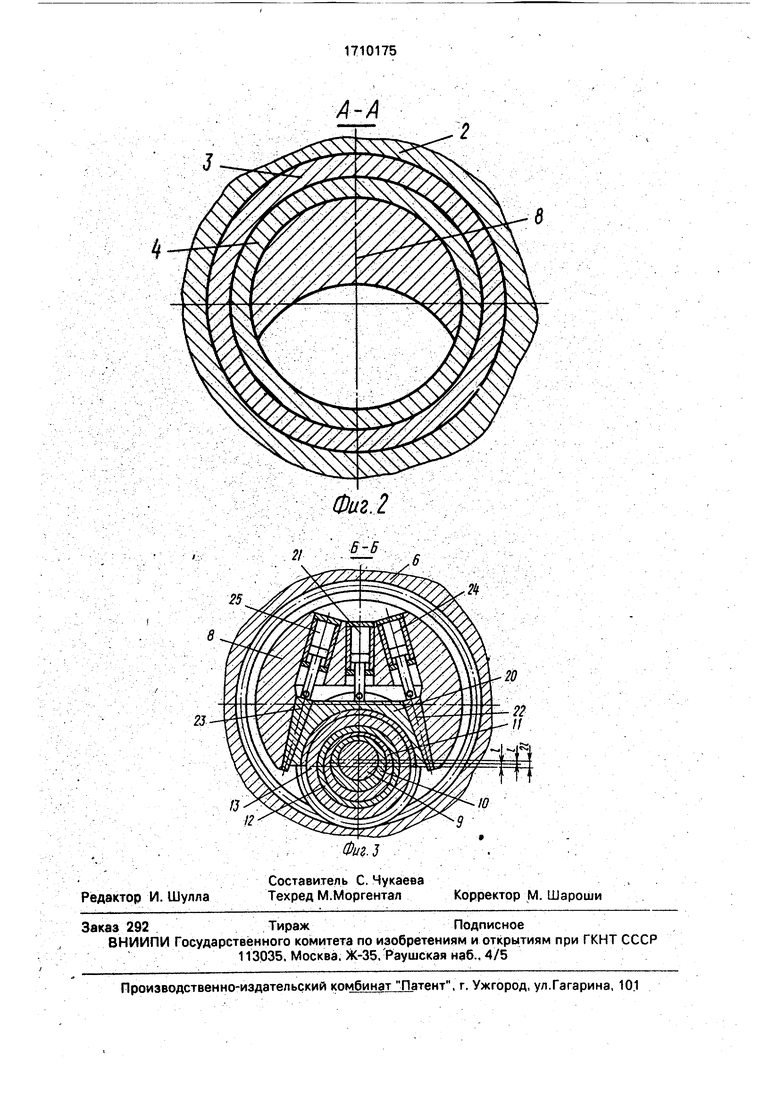

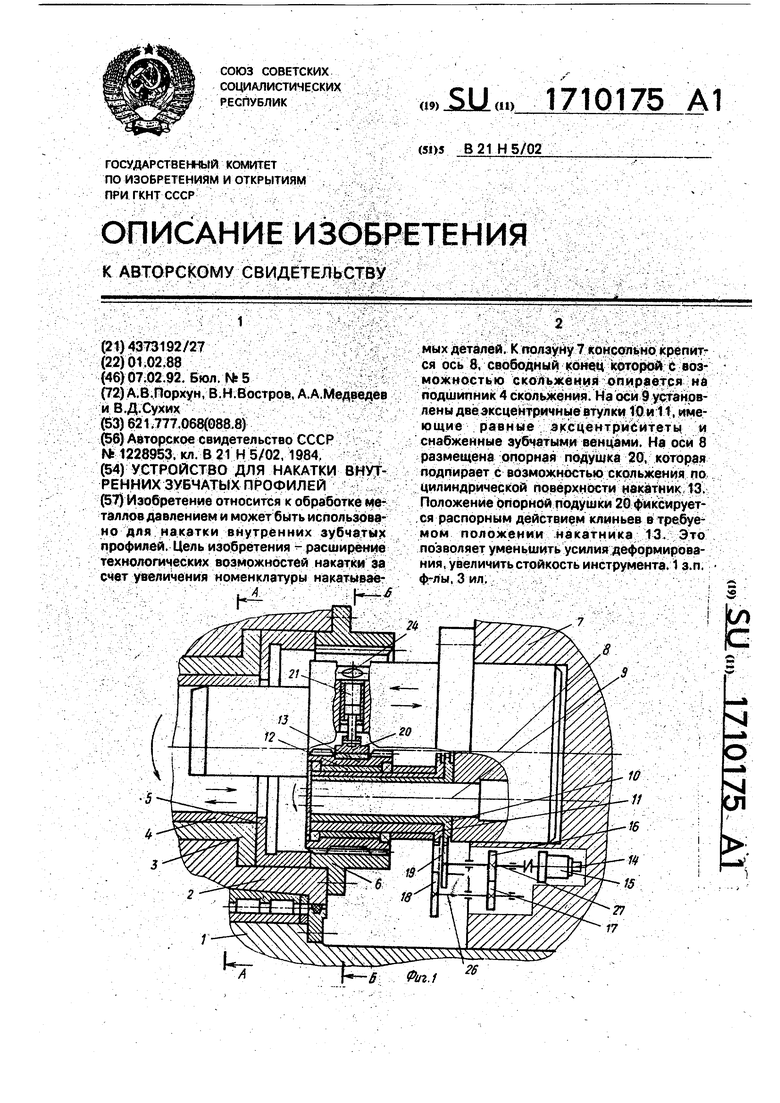

На фиг.1 показано устройство, разрез; а фиг.2 -сечение А-А на фиг.1; на фиг.З ечение Б-Б на фиг.1.

Устройство содержит корпус 1, в котором размещен шпиндель 2 с выталкиватеем 3 и подшипником 4 скольжения. Заготовка 5, выполненная в виде втулки с внутренним буртом, установлена в шпиндее 2 и закреплена крышкой 6, служащей эталонной шестерней. На Корпусе 1 с возможнбстью перемещения Вдоль оси щпинделя2 расположен ползун 7. К ползуну 7 консЬльно крепится ось 8, свободный конец кОторрй с возможностью скольжения опирается на подшипник 4 скольжения. Ось 8 содержит ось 9, на которой на двух эксцентричных втулках 10 и 11 и подшипнике 12 скольжения с возможностью свободного вращения установлен накатник 13. Эксцентричные втулки 10 и 11 имеют равные эксцентриситеть е, снабжены з убчатыми венцами и посажены На ось 9с возможностью поворота. Вращение от шаговбго-дви гателя 14, усиленное гидроусилителем 15, через щестерни 16 - 19 передается втулкам 10 и 11, поворачивая их одновременно на равные углы и в разные.стороны, нем обеспечивается радиальное перемещение накатника 13 в одной строго фиксированной плоскости с осью 8, На оси 8 размещена опорная подушка 20, которая подпирает с возможностью скольжения rio цилиндрической поверхности накатник 13. Опорная подушка 20 выполнена составной. Ее внутреннее полукольцо изготовлено из антифрикционной бронз1Ы, а корпус - из стали, Механизм выдвижения опорной подушки 20 выполнен в виде гидроЦилиндра 21, Положение Опорной подушки 20 фиксируется распорным действием клиньев 22 и 23, которые перемещаются поступательно при помощи гидроцилиндров 24 и 25.

Устройство работает следующим обраЗОМ. : ..,..... .., ., , При медленном вращении шпинделя 2 и перемещении ползуна 7 вводится накатник 13 в зацепление с крышкой 6, а свободный от крепления конец оси 8 - в контакт с подшипником 4 скольжения. Плавному заходу способствуют заходные участки на зубьях накатника 13, крышке 6 и оси 8. Поскольку в зацеплении с звольвентными

зубьями при изменении межцентрового расстояния передаточное отношение не меняется (свойство звольвентного зацепления)/ то полный эвольвентный профиль

зубьев на заготовке 5 мож(эт быть накэтан за один проход или несколько проходов, разделив общую глубину внедрения инструмента на части, варьирование величиной которых позволяет создать оптимальные

0 условия деформирования.

В процессе накатки полного профиля зубьев за один проход радиальным перемещением накатника 13 создается беззазорнре плавно рабртающее зацепление

5 внутреннего зубчатого венца крышки 6 и накатника 13, Радиальное перемещение накатНика 13 может производиться в ручном режиме поворотом вала 26 или в автоматическом поворотом вала 27 шаговым двигателем 14 по сигналу от стойки с числовым программным управлением (не показана). Для предотвращения отгиба консольно закрепленного накатника 13 и повышения точности накатываемых зубьев в

5 цилиндрическую канавку накатника 13 гидроцилиндром 21 вводится опорная подушка 20 и фиксируется распорным действием клиньев 22 и 23, перемещаемых гидроцилиндрами 24 и 25. Механизмы вращения

0 шпинделя 2 и осевой подачи ползуна 7 начинают работать в рабочем режиме. Производится накатка зубчатого профиля.

При многопроходном накатывании работа устройства повторяет рднопроходное

5 накатывание. Все проходы, за исключением последнего, производятся с боковым зазором между зубьями крышки 6 и накатника 13, который с каждым проходом уменьшается. Последний проход - беззазорный. Подпор накатника 13 опорной подушкИ 20 на всех проходах является обязательным условием нормальной работы устройства. Для удаления заготовки 5 ползун 7 отводится вправо, Крышка 6 освобождается от креплв

5 ния иосевым перемещением выталкивателя 3 заготовка 5 выпрессовываетсй из шпинделя 2.

Устройство для накатки внутренних зубчатых профилей имеет ряд преимуществ по

0 сравнению с базовым объектом,

Устройство расширяет технологические возможности процесса накатывания внутренних зубьев, так как оно позволяет использовать многопроходное накатывание

5 (дробное деформирование), разделив общую глубину внедрения инструмента на части, варьирование величиной которой позволяет создать оптимальные услория деформирования. При этом уменьшаются усилия деформирования, увеличивается стойкость инструмента, уменьшаются габариты устройства. Устройство расширяет технологические возможности путем увеличения номенклатуры ||акатываемых зубчатых профилей, так как позволяет изготавливать зубчатые венцы внутреннего зацепления различного, профиля (например, эвольвентные циклоидальные). Это обеспечивается сохранением в процессе накатывания постоянного межосевого расстояния между накатн14ком и эталонной шестерней за счет подпора накатника установленной на оси опорной падушкой, которая воспринимает радиальную составляющую технологических усилий накатки и препятствует отгибу накатника. Устройство расширяет технологические возможности путем увеличения разновидности конфигурации изделий с накатываемым зубчатым венцом, так как консольно расположенная ось без фиксации в матрице дает возможность накатывать венцы в глухих отверстиях, поскольку ось при определенных условиях (например, малый модуль зацепления) обладает достаточной жесткостью, чтобы препятствовать отгибу накатника. Устройство также обладает широкими технологическими возможностями по количеству накатываемых зубьев, так как наличие одного формирующего инструмента позволяет накатывать венцы с любым числом зубьев. В базовом обьекте число зубьев заготовки должно подчиняться закону планетарной передачи 2з - Zaui + 2ZH, где 7з - число зубьев заготовки; 2эш - число зубьев эталонной шестерни с наружным зубом; ZH-число зубьев накатника. .,2эш Za Кроме того, величинадолжна являться целым числом, где п - число накатников. Наличие одного формирующего инструмента повышает качество накатываемых зубьев, так как исключает появление при накатке ошибок, связанных с взаимным расположением нескольких накатников. Формула изобретения 1.Устройство для накатки внутренних зубчатых профилей, содержащее корпус, накатник, установленную на двух опорах в корпусе ось с элементами подпора накатника, закрепленную в корпусе концентрично оси матрицу и эталонное зубчатое колесо с , внутренними зубьями, отличающееся тем, что, с целью расширения технологических возможностей путем увеличения номенклатуры накатываемых зубчатых колес, элемент подпора накатника выполнен в виде трех гидроцилиндров, опорной подушки с цилиндрической опорной поверхностью и двух клиньев, при этом шток среднего гидроцилиндра жестко связан с опорной подушкой, штоки крайних гидроцилиндров -с клиньями, каждый из которых установлен с возможностью взаимодействия с одной стороны с подушкой и с другой стороны с осью, а накатник выполнен с цилиндрической опорной поверхностью с возможностью взаимодействия с цилиндрической опорной поверхностью опорной подушки. 2.Устройство по п.1,отличающееся тем, что осьрасполагается консольно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Способ накатки зубчатых профилей | 1991 |

|

SU1810197A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| Способ изготовления зубчатых венцов | 1991 |

|

SU1821282A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для накатки внутренних зубчатых профилей. Цель изобретения - расширение технологических возможностей накатки за счет увеличения номенклатуры накатывае-j*i-»—^8f'az.fS ,.ЁЧрч] СЛ

| Устройство для накатывания зубчатых профилей кинематической пары | 1984 |

|

SU1228953A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-02-07—Публикация

1988-02-01—Подача