(54) УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки профилей | 1987 |

|

SU1442314A1 |

| Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов | 1981 |

|

SU967644A1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Устройство для накатки профилей | 1971 |

|

SU444595A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве и восстановлении зубчатых колес и подоб- j ных профилей.

Известен стан для накатывания цилиндрических зубчатых колес СЗПС-350), содержащий два накатника, смонтированных на шпинделях в каретках уста- fo новленных в станине, механизм вращения накатников и механизк синхронизации их вращения, связанные с приводом посредством карданных передач 1 ,

Наличие в известном стане кардан- . ньох передач, не обладакнцих достаточной угловой жесткостью, отрицательно сказывается на кинематической точности накатываемых зубчатых колес, что является его существенным недос- JQ тат ком.

Из известных устройств наиболее близким к предлагаемому изобретению по технической сущности является устройство, содержащее смонтированный в корпусе и связаннь й с приводом вра- щения шпиндель с оправкой, предназначенной для размещения заготовки, накатники, установленные на валах концентрично оси заготовки и связанные с приводом их радиального пере-

Смещения,и механизм синхронизации вращения накатников с жестко зак- i рештенной на шпинделе центральной шестерней, кинематически связанной с зубчатыми колесами, жестко .закрепленными на валах накатников 2.

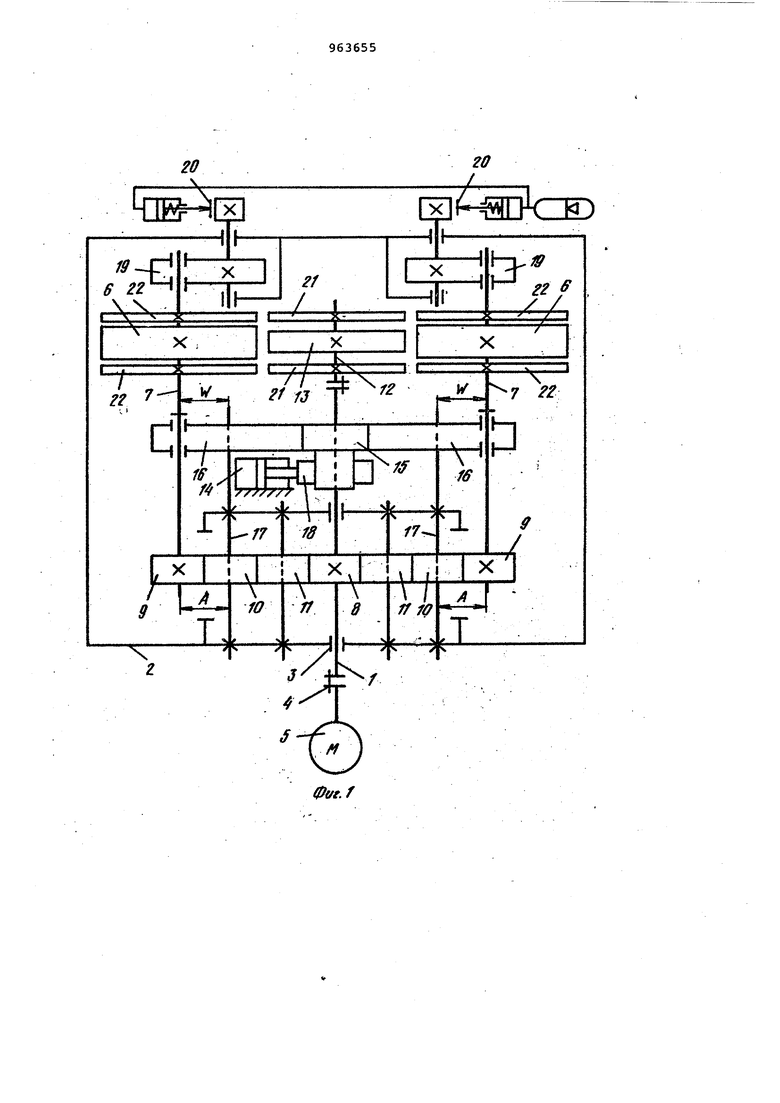

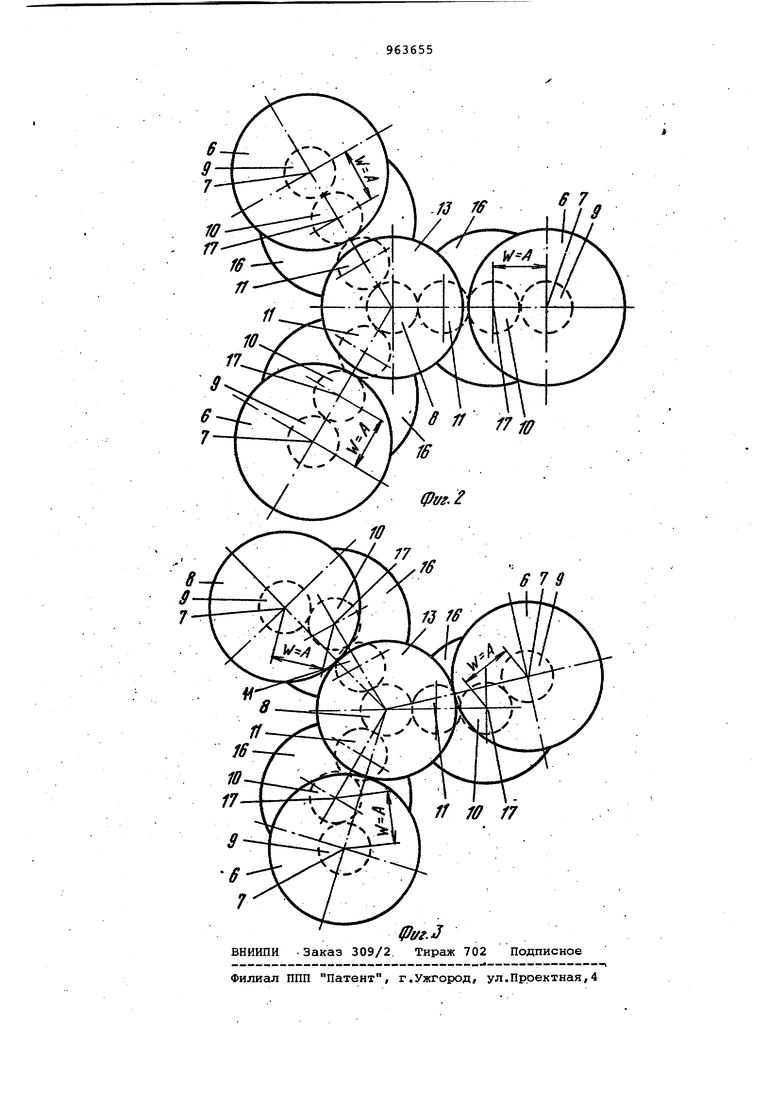

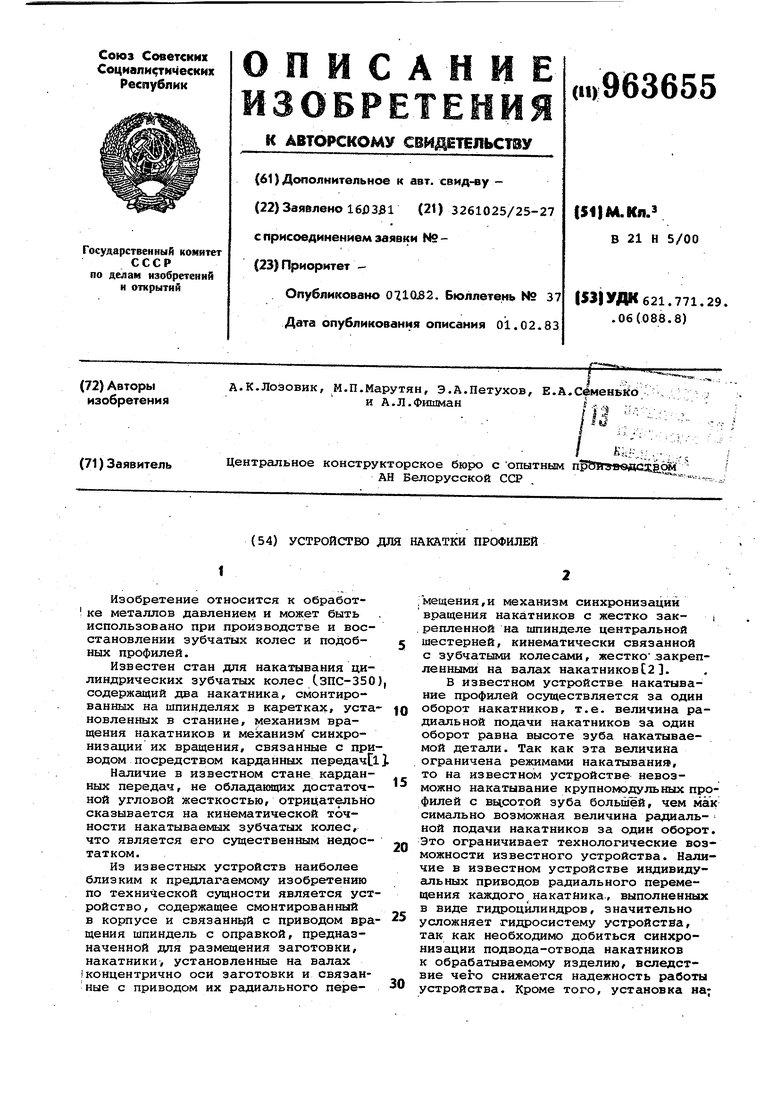

В известном устройстве накатывание профилей осуществляется за один оборот накатников, т.е. величина радиальной подачи накатников за один оборот равна высоте зуба накатывае- . мой детали. Так как эта величина ограничена режимами накатывания, то на известном устройстве невозможно накатывание крупномодульных профилей с высотой зуба большей, чем мак симально возможная величина радиальной подачи накатников за один оборот. Это ограничивает технологические возможности известного устройства. Нгшичие в известном устройстве индивидуальных приводов радиального перемещения каждого накатника, выполненных в виде гидроцйлиндров, значительно усложняет гидросистему устройства, так как необходимо добиться синхронизации подвода-отвода накатников к обрабатываемому изделию, вследствие чего снижается надежность работы устройства. Кроме того, установка на; кэгников на эксцентриковых валках приводит к тому, что в начале процесса накатки профилей синхронизиру щая шестерня находится в неполном з цеплении с приводными шестернями на катников, что ухудшает условия рабо (Ты зубчатого механизма синхронизаци вращения накатников и снижает надеж ность работы известного устройства, i. Целью изобретения является повыш ние надежности работы и расширение технологических возможностей устрой ства. Цель достигается тем, что в устройстве для накатки профилей, содер жащем смонтированный в корпусе и связанный с приводом вращения шпин,цель с оправкой, предназначенной для размещения заготовки, накатники установленные на валах концентрично оси заготовки и связанные с приводом их радиального перемещения, и механизм синхронизации вращения.накатников , с жестко закрепленной на шпинделе центральной шестерней, кинематически связанной с зубчатыми колейами, жестко закрепленньоми на валах накатников, привод радиальног перемещениянакатников выполнен в виде блок-шестерни, свободно устано ленной на оси шпинделя, осей, размещенных на корпусе параллельно оси шпинделя, и дополнительных зубчатых колес, расположенных на. осях, причем одна из шестерен блок-шестер ни кинематически связана с дополнительными зубчатыми колесами, другая с приводом радиального перемещения, а дополнительные зубчатые колеса выполнены с отверстиями, эксцентрич ными осям, в которых распохюжены валы накатников. J На фиг.1 изображена принципиальная кинематическая схема устройства для накатывания профилей; на фиг-.2 устройство в исходном положении, вид в плане; на фиг.З - то же, в по ложении накатывания профилей. Устройство содержит шпиндель 1, смонтированный в .корпусе 2 в подшипниках 3 и связанный через муфту с приводом 5 вращения, три накатника б, установленные на валах 7, и механизм синхронизации вращения накатников, содержалдий центральную шестерню 8, жестко закрепленную на шпинделе 1 и кинематически связанну с зубчатыми колесами 9, жестко закрепленными на валах 7 посредством промежуточных зубчатых колес 10 и 11. На шпинделе 1 закреплена оправка 12 предназначенная ддя размещения обрабатываемой заготовки 13. Валы 7 накатников 6 расположены кондентрично оси заготовки 13 и св заны-с приводом их радиального перемещения, выполненным, например. в виде гидроцилиндра 14, через дополнительно введенную зубчатую передачу, включающую блок-шестерню 15, свободно установленную на шпинделе, i и связанные с ней дополнительные зубчатые колеса 16, установленные в .корпусе 2 наОСЯХ 17 концентрично оси блок-шестёрни 15. Реечный шток 18 гидроцилиндра 14 постоянно находится в зацеплении с блок-шестерней 15. Привод .поворота блок-шестерни 15 может быть выполнен так жер как и в известном устройстве. Валы 7 накатников б установлены в дополнительных зубчатых колесах 16 эксцентрично ий осям, при этом где W - эксцентриситет установки вала 7 в зубчатом дополнитель, ном колесе 16; .А - межосевое расстояние между зубчатыми колесами 9 и 10. Валы 7 накатников 6 имеют дополнительные опоры 19, которые выполнены.поворотными и снабжены устройствами 20, компенсирующими усилия, возникающие в процессе накатки профилей. Устройство 20 может быть выполнено например, в виде гидроцилиндра, надпоршневая полость которого соединена с гидроаккумулятором. На оправке 12 и валах 7 установлены соответственно диски 21 и 22, контактирующие друг с другом в конце накатки (,при достижении полного профиля зуба) и в процессе калибрования профилей. Устройство для накатки профилей работает следующим образом, В исходном положении .накатники 6 разведены,обрабатываемая заготовка. 13 размещается на оправке 12 и оправка 12 с заготовкой 13 закрепляется на шпинделе 1. Включается привод 5 вращения шпинделя 1 и, соответственно, заготовки 13. От центральной шестерни 8 механизма синхронизации через зубчатые колеса 10,11 и 9.вращение передается на накатники 6. Затем включается гидроцилиндр .14, шток 18 перемещается и центральная блок-шестерня 15 начинает поворачиваться, поворачивая дополнительные зубчатые колеса 16 и осуществляя радиальное сближение накатников б. Накатники б внедряются в заготовку 13, осуществляя процесс накатывания требуемого профиля. Процесс накатывания профиля происходит до момента опорных дисков 21 и 22 между собой, после чего рабочий ход штока 18 гидроцилиндра 14 прекращается и далее осуществляется процесс калибрования накатанного профиля при неизменном межосевом расстояНИИ между накатниками б и обрабатываемой заготовкой 13. После окончания проце.сса калибрования шток 18 Гидроцилиндра 14 дает обратный ход, накатники б разводятся, привод 5 выключается и обработанная деталь выгружается, после чего цикл накатки повторяется. Введение в предлагаемое устройство дополнительной зубчатой передачи связывающей привод радиального перемещения накатников б свалами 7 накатников, обеспечивает синхронный подвод-отвод накатников б к обрабатываемой заготовке 13 посредством одного гидродилиндра 14, вследствие чего повышается надежность работы устройства. Так как эксцентриситет установки валов 7 накатников 6 в дополнительных зубчатых колесах 16 соответствуе межосевому расстоянию между зубча.тыми колесами 9 и 10 механизма синхронизации вращения накатников 6 то в процессе сближения и разведения накатников 6 зубчатое колесо 9 обкатывается по зубчатому колесу 10 и тем самым постоянно сохраняется жесткая кинематическая связь накатников б с механизмом синхронизации их вращения. Такое конструктивное отличие позволяет отказаться от карданных передач и эксцентриковых валков, вследствие чего также повышается надежность работы устройства. В устройстве накатывание профилей можно осуществлятгь за несколько оборотов накатников б Это позволяет накатывать на нем различные типоразмеры изделий с широким диапазоном модулей накатываемых профилей, вслед ствие чего расширяются технологические возможности предлагаемого устройства.;-,;, Таким образом, применение устройства позволяет сократить номенклатуру выпускаемых устройств для накатки профилей и Повысить надежность их работы. Формула изобретения Устройство для накатки профилей, содержащее смонтированный в корпусе, и связанный с приводом вращения шпиндель с оправкой, предназначенной для размещения заготовки, накатники, установленные на валах концентрично оси заготовки и связанные с приводом их радиального перемещения, и механизм синхронизации вращения накатников с жестко закрепленной на шпинделе центральной шестерней, кинематически связанной с зубчатьми. колесами,- жестко закрепленными на валах накатников, о тлич ающее ся тем, что, с целью повышения надежности работы и расширения техноло гических возможностей, привод радиального перемещения накатников вы полнен в виде блок-шестерни, свободно установленной на оси шпинделя, осей, размещенных на корпусе параллельно оси шпинделя, и дополнительных .зубчатых колес, расположенных на осях, причем .одна из шестерен блок-шестерни кинематически связана с дополни- тельными зубчатым колесами, другйяс приводом радиального перемещения, а дополнительные; зубчатые колеса выполнены с отверстиями, эксцентричными осям, в котоЕих расположены валы накатников. Источники информации, принятые во внимание при экспертизе 1.Целиков А.И., и др. Специальные прокатные станы. М., Металлургия, 1971, с. 275-278, рис.130-131. 2.Авторское свидетельство СССР № 444595, кл. В 21 Н 5/00, 1974 (прототип).

20 V

НЗ&НЕ

20 /

тйугйгт

Авторы

Даты

1982-10-07—Публикация

1981-03-16—Подача