4

со

СП 1 Изобретение относится к технологии получе1гая ковденсированных фосфатов щелочных и щелочноземельных металлов и может быть испбльзовано в области получения кормовых добавок в животноводчестве. Цель изобретения - повышение растворимости продукта в минеральных кислотах при одновременном ускорении процесса. Пример. В форсунку циклона подают на сжигание 10,65 кг фосфора в минуту. Распыление и сжигание фосфора производят сжатым воздухом который подают с избытком против теоретического е 1,6, что состав ляет 93,3 кг/мин. Температура в реакторе при этом достигает 1156°С Продукты сжигания фосфора, содержащие фосфорный ангидрид, вступают во взаимодействие с измельченным мелом, который подают в циклон в количестве 20,82 кг/мин, что соотв ствует молярному отношению СаО:Р205 1,2. Продукты реакции в виде расплава полифосфата кальция, содер жащего твердые включения СаО, вытекают из циклона в сборник со скоростью 35,2 кг/мин. Камеру сборника расплава выполняют в виде прямоугол ного короба длиной 1 м, шириной 0,5 м, выпускную летку располагают в торцовой части противоположно водяной форсунке на уровне пода сборника расплава. Охлаждение расплава до 950°С со скоростью 70 град/мин обеспечивают подачей в сборник 2,14 кг/мин тонко распыленной воды. Общее время пребывани расплава в сборнике составляет 9,0 мин, при этом 6 мин при 950 С. Из сборника расплав по желобу длиной 0,5 м выпускают на два вальца диаметром 0,15 м, длиной 0,4 м, вращающиеся в противоположных направлениях со скоростью 6 об/мин. В трубное пространство вальцов по дают 100 л воды в минуту с температурой 20 °С, чем обеспечивают охлаждение продукта со скоростью 250 град/мин. На поверхности вальцов формируются пластины продукта толщиной 0,003-0,005 м. Охлажденный до 50-100°С продукт направляют в бункер, откуда тарельчатым питателем подают на измельчение. Общее время процесса 12 мин. Содержание 52 , растворимого в 0,4%-ной НС1, 5А,2%. Ведение процесса при температуре ниже 1050°С приводит к резкому замедлению его вследствие образования спека и снижению качества продукта. Продукт, полученный при температуре ниже представляет собой смесь фосфатов высоких степеней конденсации и непровзаимодействовавшего твердого зерна и обладает высокой гигроскопичностью и слеживаемостью. Ведение процесса при температуре вьпие нецелесообразно вследствие достижения температурной области, при которой более стабильной молекулярной формой являются- пирофосфаты. Увеличение содержания последних приводит к уменьшению способности продуктарастворяться в воде и растворах минеральных кислот. Молярное отношение МеО:Р205, которое должно быть обеспечено в реакционном аппарате и в целевом продукте составляет 1,0-1,2. Ведение основного процесса взаимодействия при молярном отношении MeOtPjOj 1 нецелесообразно вследствие увеличения содержания в продукте высококонденсированных фосфатов и ростом в связи с этим гигроскопичности и слеживаемости целевого продукта. Кроме того, при молярном отношении MeOtP Of 1 происходит увеличение концентрации в отходящих газах и объема последних, что приводит к увеличению габаритов реактора и следующей за р,еактором газоочистной аппаратуры. Подача в реактор эквивалентного или более эквивалентного для метаформы количества фосфора приводит также к низкому использованию теплофизических свойств желтого фосфора из-за необходимости отвода из реактора тепла, вьщеляницегося при его сжигании. Ведение основного процесса взаимодействия с подачей в реактор МеО в количестве большем, чем это необходимо для обеспечения молярного отношения МеОtPjOj- 1,2, приводит к увеличению вязкости расплава и затруднению его транспорта, уменьшению суммарной скорости г(терогенного процесса взаимодействия и полу3

чению кристаллических, плохо растворимых в воде и растворах минеральных кислот продуктов.

Необходимость быстрого охлаждения расплава до 950-970с и его выдержки в течение 5-7 мин обусловлена созданием благоприятных условий для вьщелёния из расплава кристаллической фазы в виде тремелита, наличие которого определяет качество конечного продукта.

Продолжительность вьщержки расплава менее 5 мин приводит к снижению качества продукта из-за нехватки времени, необходимого для образования тремелита. Увеличение времени вьдержки расплава свыше 7 мин, приводит к повышению вязкости расплава за счет гомогенизации, т.е. завершения реакции кристаллической фазы с распла:вом полифосфата, что сопровождается увеличением содержания s расплаве пироформ фосфата. Это приводит к низкой скорости растворения и гидролиза продукта в растворах.

Охлаждение расплава до ЭЗО-ЭТО С со скоростью более 100 град/мин приводит к необходимости увеличения времени вьщержки расплава при данной температуре, повьппению вязкости расплава за счет завершения у реакции кристаллическойуфазы с расплавом полифосфата, сопровождающегося увеличением в расплаве пироформ фосфата. Это приводит к низкой скорости растворения и гидролиза продзгкта в растворах. Охлаждение расплава со скоростью менее 60 град/мин приводит к снижению качества продукта вследствие завершения реакции между выкристаллизованной фазой и расплавом и образованию в системе трудно растворимых пирофосфатов.

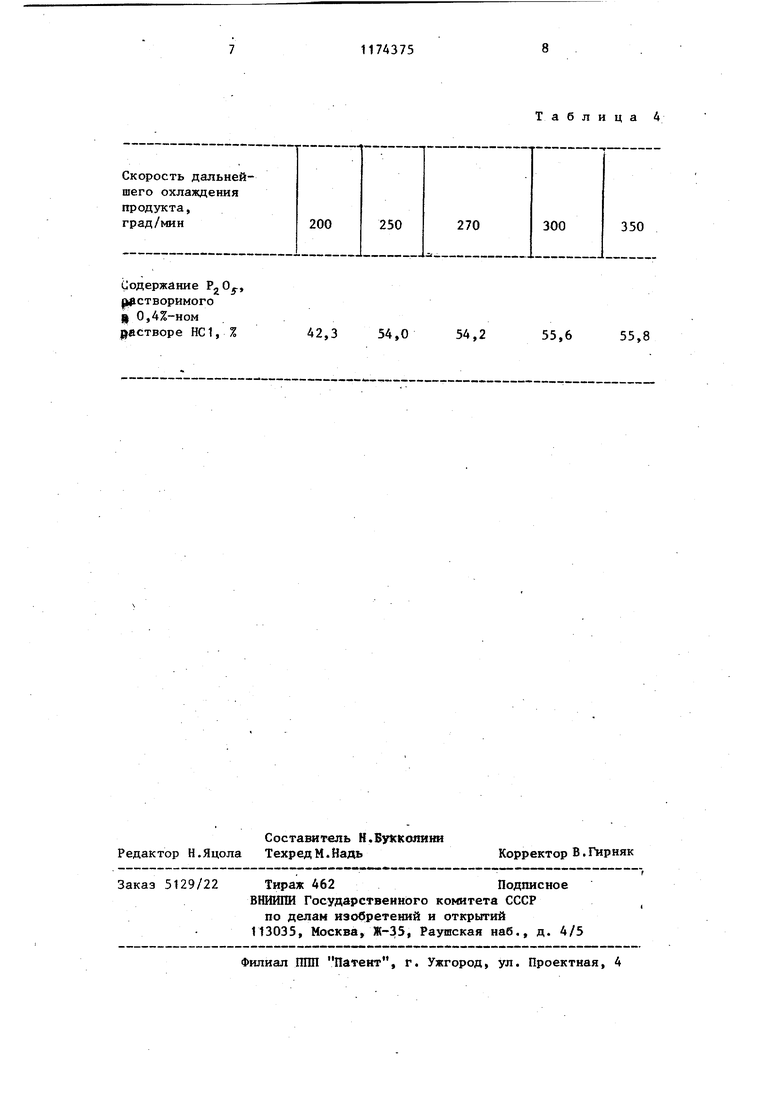

Дальнейшее охлаждение расплава со скоростью менее 250 град/мин приводит к образованию трудно растворимого кристаллического /i Са(РОз)1 .

743754

Скорость охлаждения расплава, I превышающая 300 град/мин, вызывает необходимость применения воды в качестве хладоагента, что в результате непосредственного контакта с продуктом приводит к образованию на его поверхности липкой пленки коацервата, затрудняющей последующий процесс измельчения полифосфата при 10 получении полифосфатной муки.

По известному способу продолжительность процесса составляет ч, растворимость продукта 3-5%.

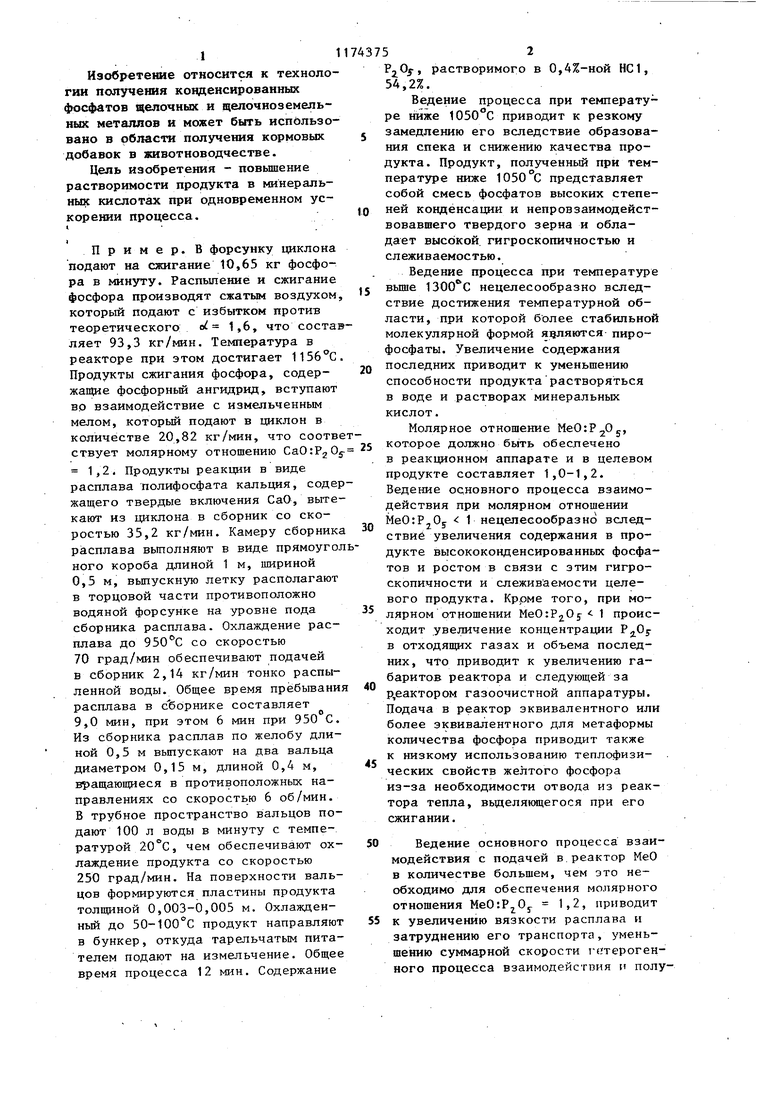

15 Целесообразность выбранных интервалов температуры процесса проиллюстрирована в табл. 1.

Условия опыта: МеО:Р,0. 1,1:,1,0; скорость охлаждения продукта до 20 70 град/мин; время вьщержки расплава при 4 мин; дальнейшее охлаждение продукта - со скоростью 270 град/мин.

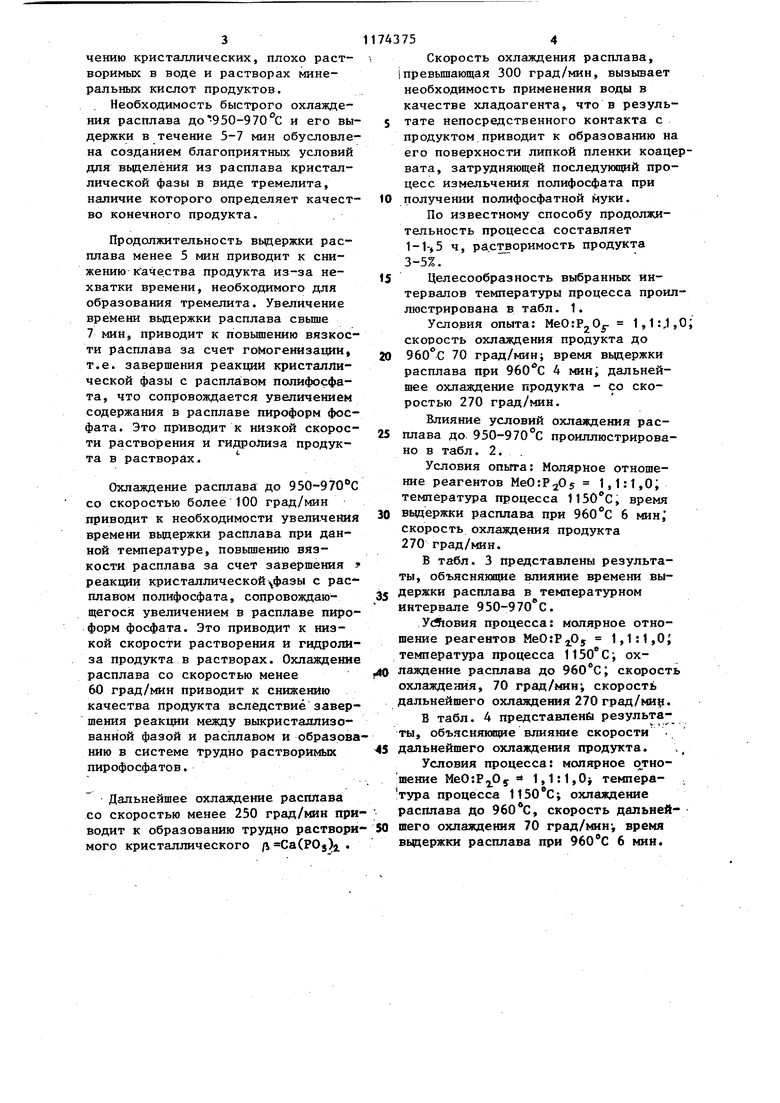

Влияние условий охлаждения расплава до 950-970°С проиллюстрировано в табл. 2. .

Условия опыта: Молярное отношение реагентов МеО:Р205 1,1:1,0; температура процесса 1150С, время 30 вьщержки расплава при 6 мин, скорость охлаждения продукта 270 град/ffflH.

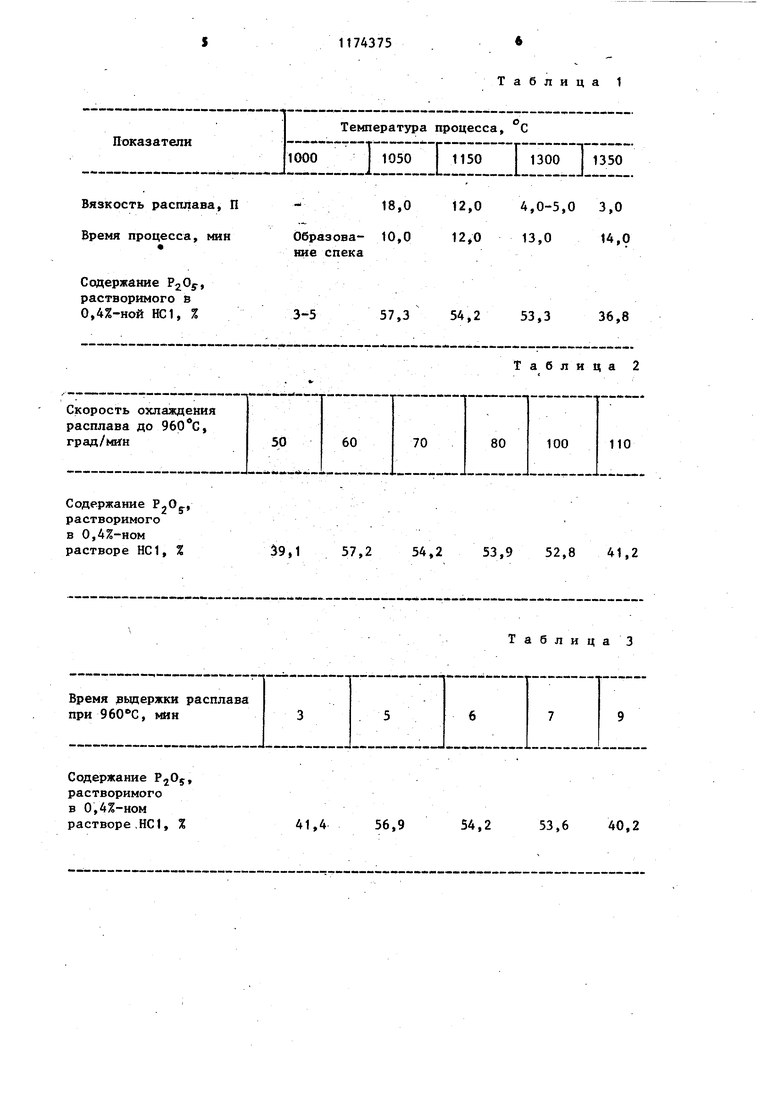

В табл. 3 представлены результаты, объяснякяше влияние времени выij держки расплава в температурном интервале 950-970 С.

УЛовия процесса: молярное отношение реагентов Ме0:р2ру 1,1:1,0; температура процесса охлаждение ра.сплава до скорость охлаждения, 70 град/мин; скорость дальнейшего охлаждения 270 град/ми. В табл. 4 представлена результаты, объясняющие влияние скорости 5 дальнейшего охлаждения продукта.

Условия процесса: молярное отношение МеО:Р О У 1,1:1,0j температура процесса охлаждение расплава до , скорость дальнейшего охлаждения 70 град/мин-, время водержки расплава при 960°С 6 мин. Темпе Показатели -----. 1000 I Вязкость расплава, П Время процесса, мин Образова ние спека Содержание , растворимого в 0,4%-ной НС1, %Э-5 Скорость охлаждения расплава до , град/мигн50 60 Содержание PjO.., растворимого в 0,4%-ном растворе НС1, % 39,1 57,2 Время эьздержки расплава при 960С, мин3 Таблица 1 ратура процесса, С --iг-1 1050 1150 1300 1350 18,0 12,0 4,0-5,0 3,0 10,0 13,0 14,0 57,3 53,3 36,8 Т а б л и ц а 2 70 80 100 110 . 54,2 53,9 52,8 41,2 Т а б л и ц а 3 5679

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ПОЛИФОСФАТА АММОНИЯ | 2000 |

|

RU2180890C1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU791589A1 |

| Способ получения жидких комплексных удобрений | 1981 |

|

SU1011619A1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ НАТРИЯ | 1971 |

|

SU314736A1 |

| Способ получения триметафосфата натрия | 1983 |

|

SU1105464A1 |

| Способ получения полифосфатаНАТРия | 1979 |

|

SU814855A1 |

| Способ получения фосфористой кислоты | 1980 |

|

SU935476A1 |

| Способ получения пирофосфорнокислого калия | 1987 |

|

SU1468856A1 |

| Способ получения циклотетрафосфата щелочного металла | 1985 |

|

SU1333633A1 |

СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСИРОВАННЫХ ФОСФАТОВ из элементного фосфора, включающий взаимодействие продуктов сжигания фосфора с солями щелочных и щелочноземельных металлов или природными фосфатами при повышенной температуре и молярном отношении МеО:Pj Oj 1,0-1,2 с последующим охлаждением расплава продуктов реакции, отличающийся тем, что, с целью повышения растворимости продукта в минеральных кислотах при одновременном ускорении процесса, взаимодействие продуктов сжигания фосфора с солями щелочных и щелочноземельных металлов при природного фосфата ведут при 1050-1300 0, а охлаждение до 950-970С при скорости 60100 град/мин, расплав при указанной температуре вьщерживают 5-7 мин, а затем охлаждают со скоростью 250(Л 300 град/мин.

Содержание , растворимого в 0,4%-ном 41,4 56,9 растворе,НС 1, % 54,2 53,6 40,2

42,3 54,0

Таблица 4

54,2

55,6

55,8

| Механизм для продвижения бумажной ленты | 1981 |

|

SU1044226A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ питания дизеля | 1977 |

|

SU742616A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-23—Публикация

1983-05-03—Подача