1

Изобретение относится к технологии получения конденсированных фосфатов, в частности пирофосфорнокис- лого калия - ПФК (тетракалийдифосфа- та), используемого в производстве средств, в электрохимических процессах меднения, цинкования, кад- мирования взамен цианистого калия и

др.

Целью изобретения является повышение насьшной плотности продукта и снижение энергетических затрат.

Пример 1. 1558 кг , (80%) растворяют в 935 кг воды. Раствор углекислого калия, содержащий 50% ,, плотностью ,542 г/см в количестве 2493 кг направляют на нейтрализацию фосфорной кислоты. В

реактор с мешалкой загружают 1250 кг (73%) и 195 кг воды. После перемешивания и усреднения состава фосфорной кислоты в нее небольшими порциями подают раствор поташа. Во избежание выброса реакционной массы из реактора, особенно в начале реакции нейтрализации, раствор углекислого калия подают порциями. Каждую следующую порцию подают только после прекращения выделения из раствора углекислого газа.

В случае сильного разогрева реакционной массы (температура выше 70 ) раствор или суспензию охлаждают подачей холодной воды в рубашку реактора-нейтрализатора.

О5

сх сх

ел

Oi

Нейтрализацию ведут нз расчета плучения раствора дикалийфосфата с сдержанием примеси монокалийфосфата

КО

при молярном отношении --- 1,94

PiOf

(содержание 48%, 2,25 Состав раствора контролируют по рН реакционной среды и методом химического анализа, В процессе нейтра- лиэации удаляется 397 кг углекислого газа fi 366 кг воды. Раствор дикалийфосфата (3175 кг) нагревают до кипения, прогревают 20-30 мин и пе- редалт на фильтрацию.

Отфильтрованньм раствор в количестве 2931 кг с плотностью 1 ,58 т/см и концентрацией K U POjf 52% и 2,55% со скоростью 775 л/ч подается в распылительную сушилку„ Температу- ра газов, поступающих на сушку, 430 Сушку ведут при 210°С. Скорость уда- 1ения влаги при сушке составляет 540 кг , Всего .получают 685 кг/ч дикалийфосфата, который распределя- ется следующим образом; 548 кг/ч системой пневмотранспорта направляется в прокалочный аппарат, с отходящими газами уходит 20% cyicoro дикалийфосфата, т,е„ 137 кг/ч. Газы направля- ются в циклон, где происходит их очистка от пыпи дикалийфосфата (на 60%), 82 кг/ч дикалийфосфата также направляется в прокалочный аппарат. Газ, выходящий из циклона распылительной сушилки, уносящий 55 кг/ч дикалий- фосфата, направляется на мокрую очистку и после скруббера выбрасывается в атмосферу (t 70±5 c), а раствор дикалийфосфата направляется на стадию нейтрализации. Суммарно 630 кг/ч сухого дикалийфосфата правляется на прокалку

Температура газов, поступающих на прокалку, 630°С. Прокалка проводит- ся при . Скорость удаления влаги составляет 35 кг , скорость подвода тепла 8° С/мин, Потери продукта с отходящими газами составляют 26 кг/ч, т.е. 4% в пересчете на дика лийфосфат. Отходящий газ из прока- лочного аппарата поступает в распылительную сушку. Продукт в количестве 569 кг/ч охлаждается со скоростью 22°С/мин, а затем направляется на фасовку.

Удельный расход тепла в процессе сушки и прокалки составил I 050 ккал/кг „

5

ю 2

20 . 25 ЗО AQ

45 сп

5

5

Получен продукт следующего состава, вес.%: .OT- 99,6; , 0,4. Содержание нерастворимых в воде веществ 0,01 вес.%, насыпная плотность 0,720 т/м, рН 1% раствора 10,15.

Пример 2. 1023 кг КОН (100%) растворяют в кг воды при йагре- вании. Раствор едкого кали (2140 кг) подают в реактор для приготовления раствора дикалийфосфата, куда при перемешивании порциями вводят 1238 кг раствора фосфорной кислоты (73% Н,Р04).

Нейтрализацию ведут из расчета получения раствора дикалийфосфата

при молярном отношении ,98.

Содержание 48%, KH, 0,4%. Состав раствора контролируют по рН реакционной среды (рН 10,6) и методом химического анализа. Для лучшей очистки от железа к раствору добавляют 200 кг воды, нагревают до кипения и кипятят 20-30 мин, затем раствор фильтруют и собирают в сборнике готового раствора (3166 кг). Отфильтрованный раствор с удельным весом 1,53 г/см , содержащий 50% и КН2Р04 0,4%, подается в распылительную сушилку в количестве 878 л/ч. Скорость подвода тепла при сушке составляет 130 С/мин, температура .газов, поступающих на сушку, 460°С. Сушку проводят при 230°С и скорости удаления влаги 630 кг Н20/ч. Всего получают 713 кг/ч дикалийфосфата, который распределяется следующим образом: 500 кг/ч системой транспортировки направляется в прокалочный аппарат, с отходящими газами уходит 30% дикалийфосфата (213 кг/ч). Газы направляются в циклон, где происходит улавливание пыли, дикалийфосфата на 60%, т.е. 128 кг/ч дикалийфосфата, который также подается на прокалку. Суммарно на прокалку поступает 628 кг/ч дикалийфосфата. Темпер-ату- ра газов, поступающих на прокалку составляет , Прокалка проводится при 460°С со скоростью подвода тепла 10 С/мин, Скорость удаления влаги составляет при этом 50 кг ,

С отходяш.ими газами уходит 5% продукта, т.е. 31,4 кг/ч в пересчете на дикалийфосфат. Отходящий газ из. прокалочного аппарата подается на распылительную сушилку, где пыль улавливается и входит в баланс про514

цесса. После прокалки продукт охлаждают со скоростью 25 С/мин, Полученный калий пирофосфорнокислый в количестве 565 кг/ч направляется на фасовку.

Удельный расход теплоносителя при сушке и прокалке составляет 1185 ккал/кг .

Получен продукт следующего состава. вес.%: 99,8; 0,2. Нерастворимые в воде вещества отсутствуют. Насыпная плотность 0,46 т/м рН 1%.раствора 10,2.

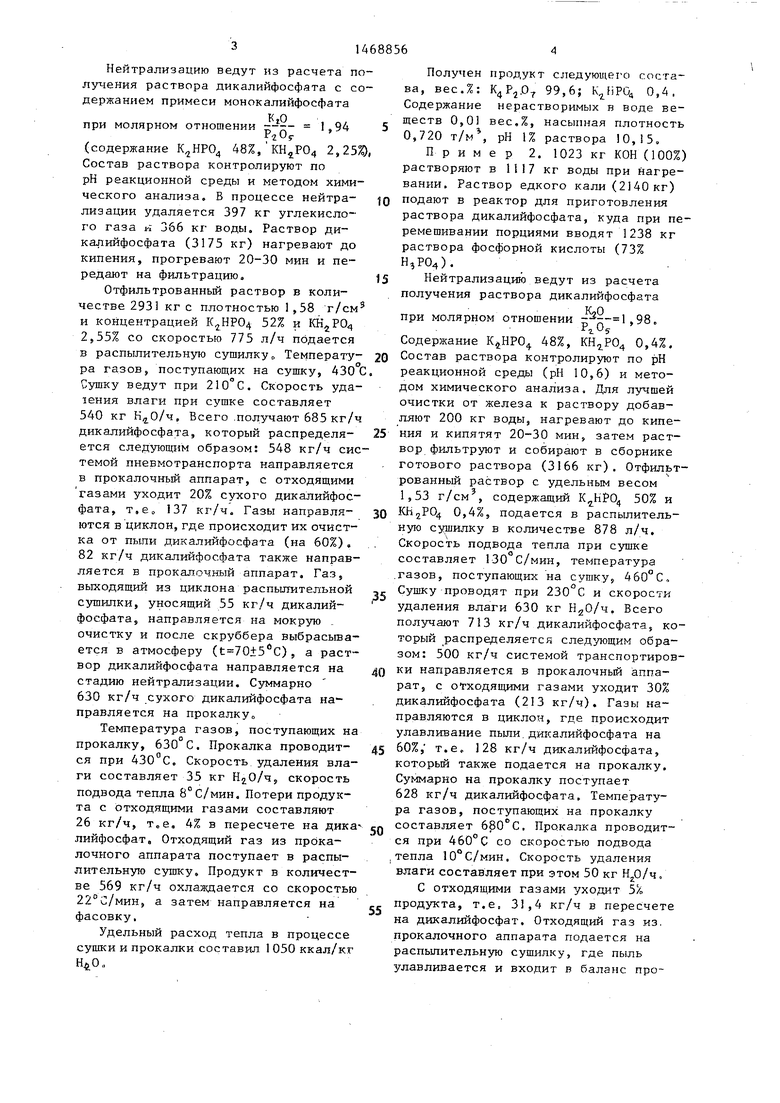

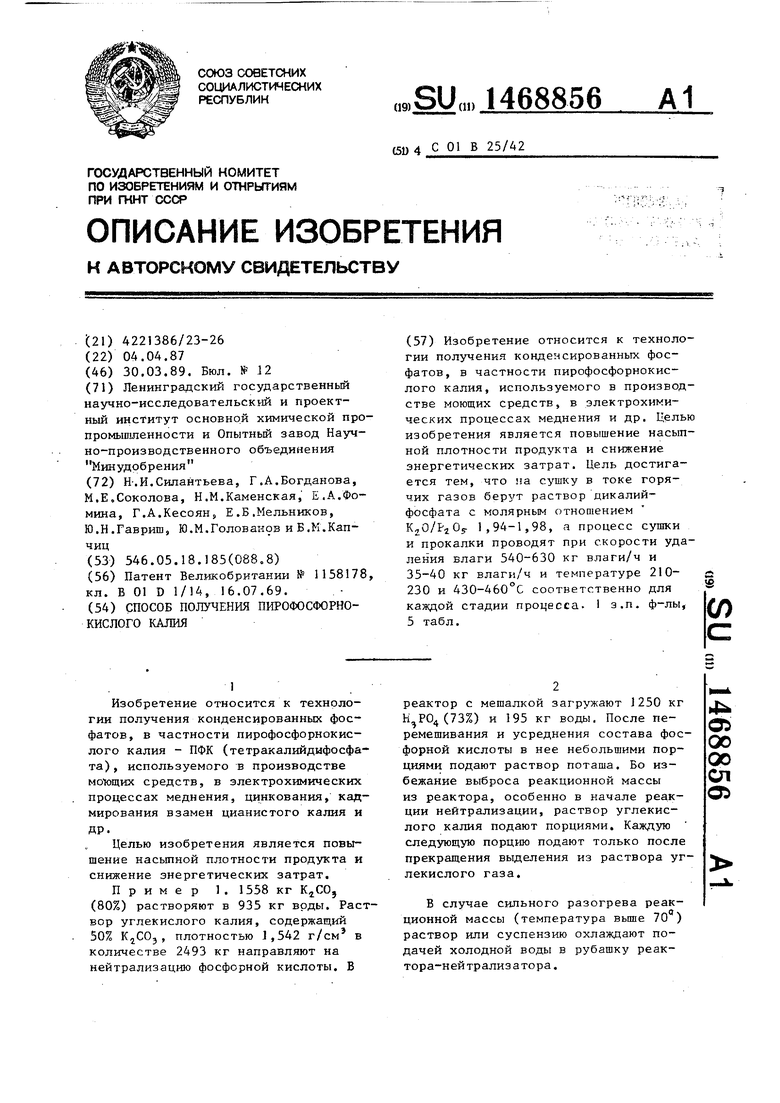

Примеры осуществления способа, раскрывающие влияние молярного раствора дикалийфосфа

ношения

Р,,0

та на показатели процесса, представлены в табл.1. Температура сушки раствора дикалийфосфата 220 С, скорость удаления влаги при сушке 585 кг , температура прокалки 445 С, скорость удаления влаги при прокалке 47,5 кг ,

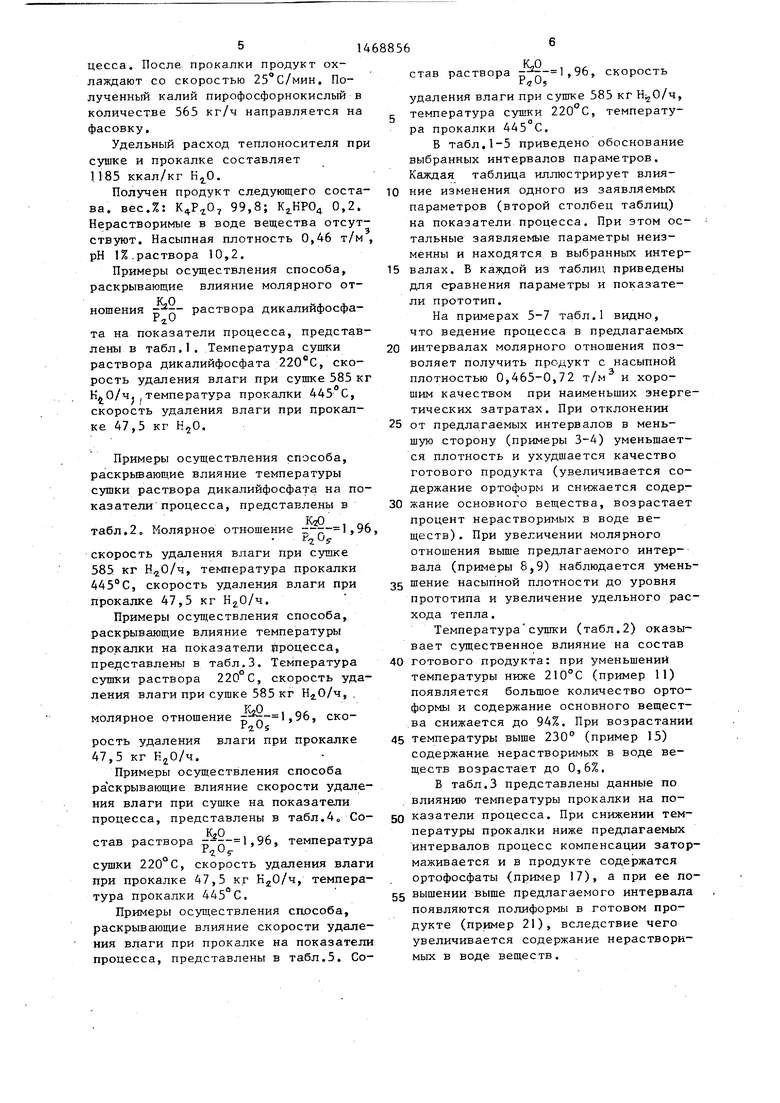

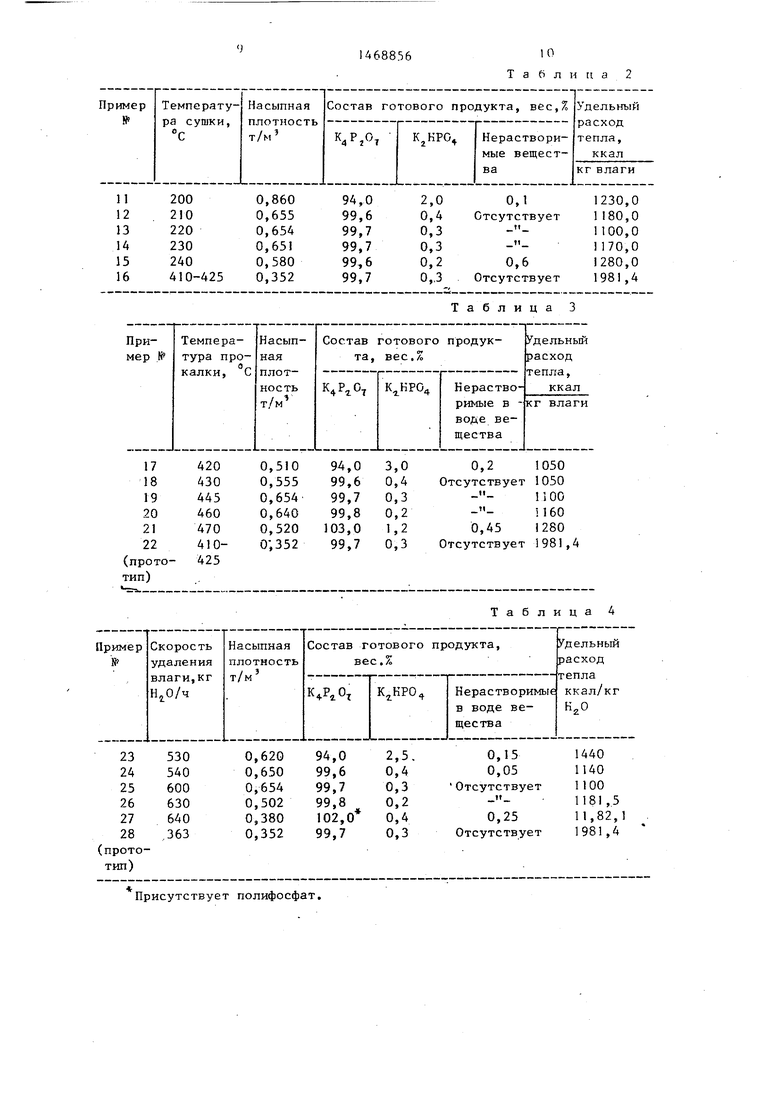

Примеры осуществления способа, раскрьшающие влияние температуры сушки раствора дикалийфосфата на показатели процесса, представлены в

ЮтО табл.2. Молярное отношение ,96

скорость удаления влаги при сушке 585 кг , температура прокалки 445 С, скорость удаления влаги при прокалке 47,5 кг .

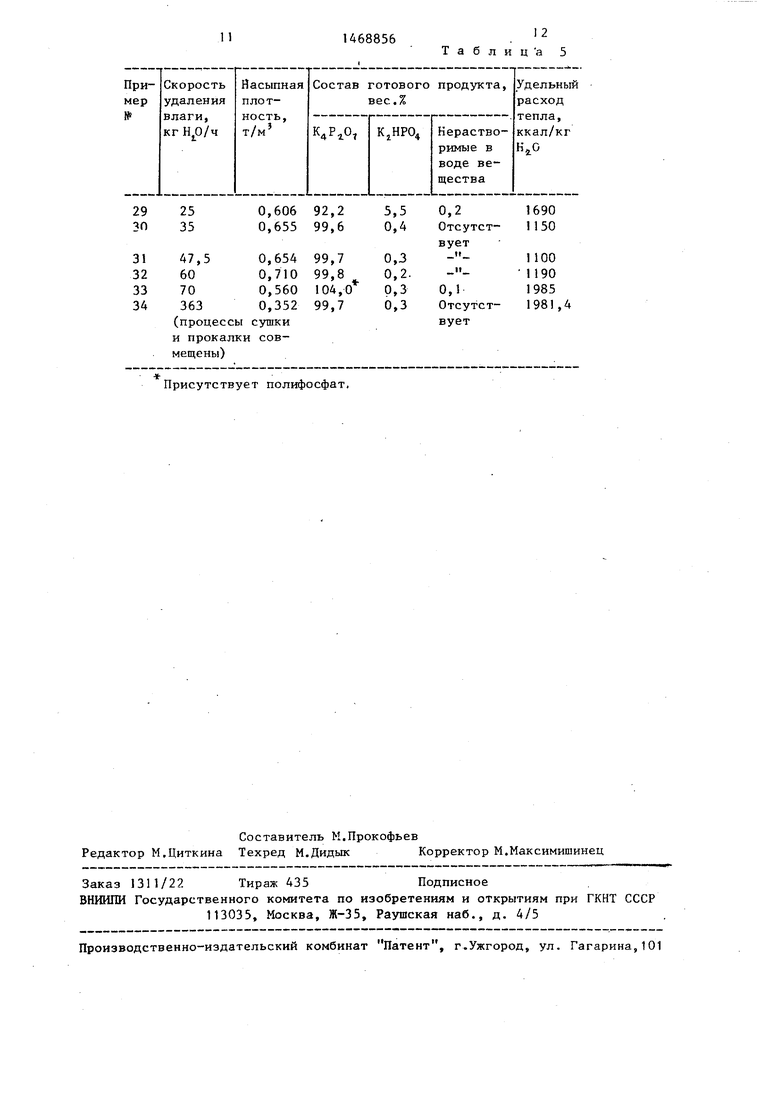

Примеры осуществления способа, раскрывающие влияние температуры прокалки на показатели процесса, представлены в табл.3. Температура сушки раствора 220°С, скорость удаления влаги при сушке 585 кг , .

Y О молярное отношение ,96,

рость удаления влаги при прокалке 47,5 кг .

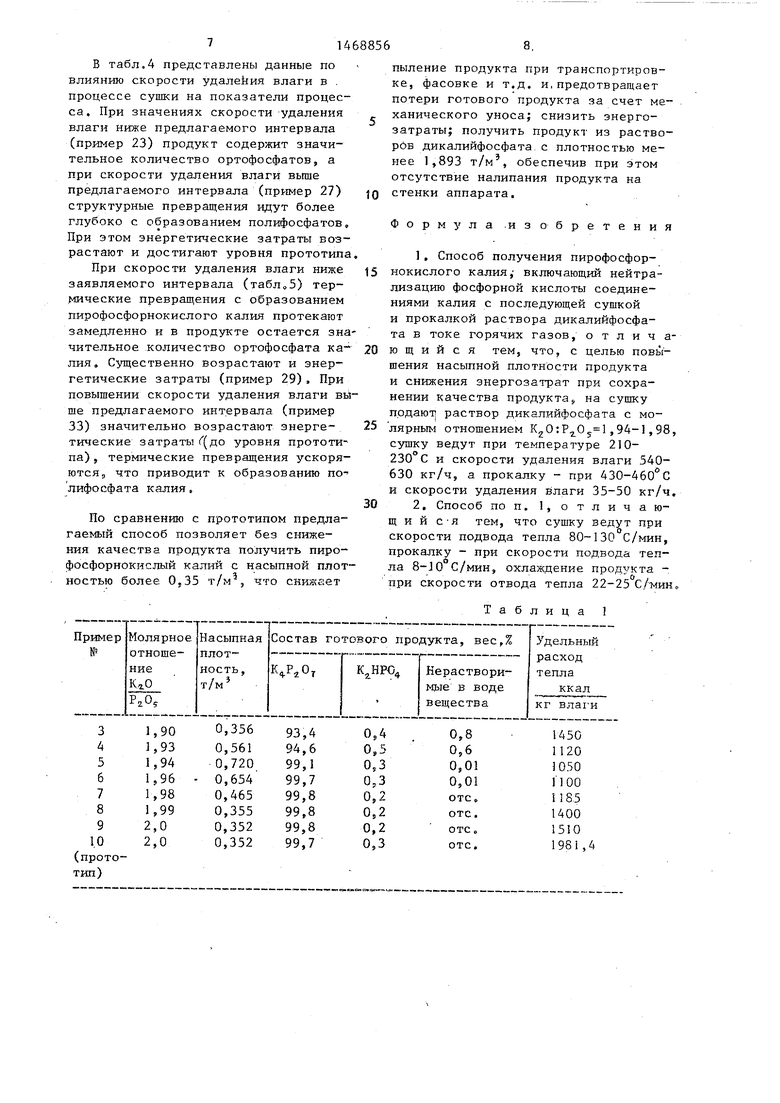

Примеры осуществления способа ра скрывающие влияние скорости удаления влаги при сушке на показатели процесса, представлены в табл.4, Сок о став раствора ,96, температура

.

сушки 220°С, скорость удаления влаги при прокалке 47,5 кг КгО/ч, температура прокалки 445°С.

Примеры осуществления способа, раскрывающие влияние скорости удаления влаги при прокалке на показатели процесса, представлены в табл.5. Со

6

К20,

став раствора ,96, скорость

удаления влаги при сушке 585 кг Hi20/4, температура сушки 220 С, температура прокалки 445 С.

В табл.1-5 приведено обоснование выбранных интервалов параметров. Каждая таблица иллюстрирует влияние изменения одного из заявляемых параметров (второй столбец таблиц) на показатели процесса. При этом остальные заявляемые параметры неизменны и находятся в выбранных интер- 5 валах. В каждой из таблиц приведены для сравнения параметры и показатели прототип.

На примерах 5-7 табл.1 видно, что ведение процесса в предлагаемых интервалах молярного отношения поз0

воляет получить продукт с насыпной плотностью 0,465-0,72 т/м и хорошим качеством при наименьших энергетических затратах. При отклонении

25 от предлагаемых интервалов в меньшую сторону (примеры 3-4) уменьшается плотность и ухудшается качество готового продукта (увеличивается содержание ортоформ и снижается содер30 жание основного вещества, возрастает процент нерастворимых в воде веществ) . При увеличении молярного отношения выше предлагаемого интервала (примеры 8,9) наблюдается умень35 шёние насыпной плотности до уровня прототипа и увеличение удельного расхода тепла.

Температура сушки (табл.2) оказывает существенное влияние на состав

40 готового продукта: при уменьшений температуры ниже 210 С (пример 11) появляется большое количество орто- формы и содержание основного вещества снижается до 94%. При возрастании

45 температуры выше 230° (пример 15) содержание нерастворимых в воде веществ возрастает до 0,6%.

В табл.3 представлены данные по влиянию температуры прокалки на по50 казатели процесса. При снижении температуры прокалки ниже предлагаемых интервалов процесс компенсации затормаживается и в продукте содержатся ортофосфаты {пример 17), а при ее по55 вышении выше предлагаемого интервала появляются полиформы в готовом продукте (пример 21), вследствие чего увеличивается содержание нерастворимых в воде веществ.

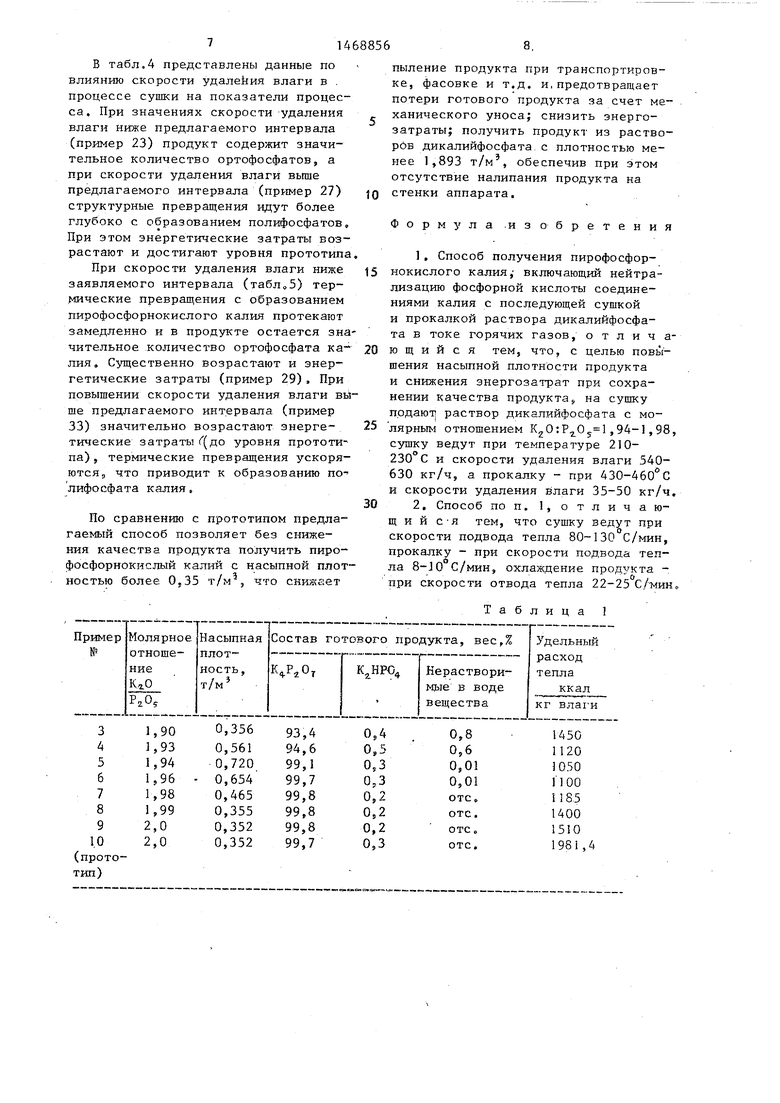

в табл,4 представлены данные по влиянию скорости удалейия влаги в . процессе сушки на показатели процесса. При значениях скорости удаления влаги ниже предлагаемого интервала (пример 23) продукт содержит значительное количество ортофосфатов, а при скорости удаления влаги выше предлагаемого интервала (пример 27) структурные превращения идут более глубоко с образованием полифосфатов. При этом энергетические затраты возрастают и достигают уровня прототипа.

При скорости удаления влаги ниже заявляемого интервала (табл„5) тер- шческие превращения с образованием пирофосфорнокислого калия протекают замедленно и в продукте остается значительное количество ортофосфата ЛИЯ Существенно возрастают и энергетические затраты (пример 29). При повышении скорости удаления влаги выше предлагаемого интервала (пример 33) значительно возрастают энергетические затраты ((до уровня прототи па)5 термические превращения ускоряются, что приводит к образованию по- лифосфата калия,

По сравнению с прототипом предлагаемый способ позволяет без снижения качества продукта получить пиро- фосфорнокислый калий с насыпной плотностью более 0,35 т/м , что снижает

14688568,

пыление продукта при транспортировке, фасовке и т.д. и,предотвращает потери готового продукта за счет ме ханического уноса; снизить энергозатраты; получить продукт из раство- рбв дикалийфосфата с плотностью менее 1,893 т/м , обеспечив при этом отсутствие налипания продукта на

10 стенки аппарата.

Формула изобретения

1, Способ получения пирофосфор15 нокислого калия, включающий нейтрализацию фосфорной кислоты соединениями калия с последующей сушкой и прокалкой раствора дикалийфосфата в токе горячих газов, о т л и ч а20 ю щ и и с я тем, что, с целью повышения насыпной плотности продукта и снижения энергозатрат при сохранении качества продукта на сушку подают раствор дикалийфосфата с мо25 лярным отношением К20:Р,,,94-1,98, сушку ведут при температуре 210- 230 С и скорости удаления влаги 540- 630 кг/ч, а прокалку - при 430-460 С и скорости удаления влаги 35-50 кг/ч.

30 2. Способ по п. 1,отличаю- щ и и С Я тем, что сушку ведут при скорости подвода тепла 80-130°С/мин, прокалку - при скорости подвода тепла 8-JO С/мин, охлаждение продукта - при скорости отвода тепла 22-25°С/мин„

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОФОСФОРНОКИСЛОГО КАЛИЯ | 1997 |

|

RU2112741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА КАЛИЯ | 1992 |

|

RU2036134C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2016 |

|

RU2639151C1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "ОКТИФАЙН" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2522438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКАТА НАТРИЯ СЛОИСТОЙ СТРУКТУРЫ | 1990 |

|

RU2032619C1 |

| Способ сушки суспензии белой сажи | 1984 |

|

SU1159883A1 |

| Способ получения моногидрата тринатрийфосфата | 1987 |

|

SU1544710A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

Изобретение относится к технологии получения конденсированных фосфатов, в частности пирофосфорнокис- лого калия, используемого в производстве моющих средств, в электрохимических процессах меднения и др. Целью изобретения является повышение насыпной плотности продукта и снижение энергетических затрат. Цель достигается тем, что на сушку в токе горячих газов берут раствор дикалий- фосфата с молярным отношением KjO/PiOs- 1,94-1,98, а процесс сушки и прокалки проводят при скорости удаления влаги 540-630 кг влаги/ч и 35-40 кг влаги/ч и температуре 210- 230 и 430-46{)°С соответственно для каждой стадии процесса. 1 з.п. ф-лы, 5 табл. S (Л

Присутствует полифосфат.

Таблица 3

Таблица 4

Присутствует полифосфат.

| Устройство для резекции нижней челюсти у трупа | 1983 |

|

SU1158178A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-04—Подача