«

4 4ik

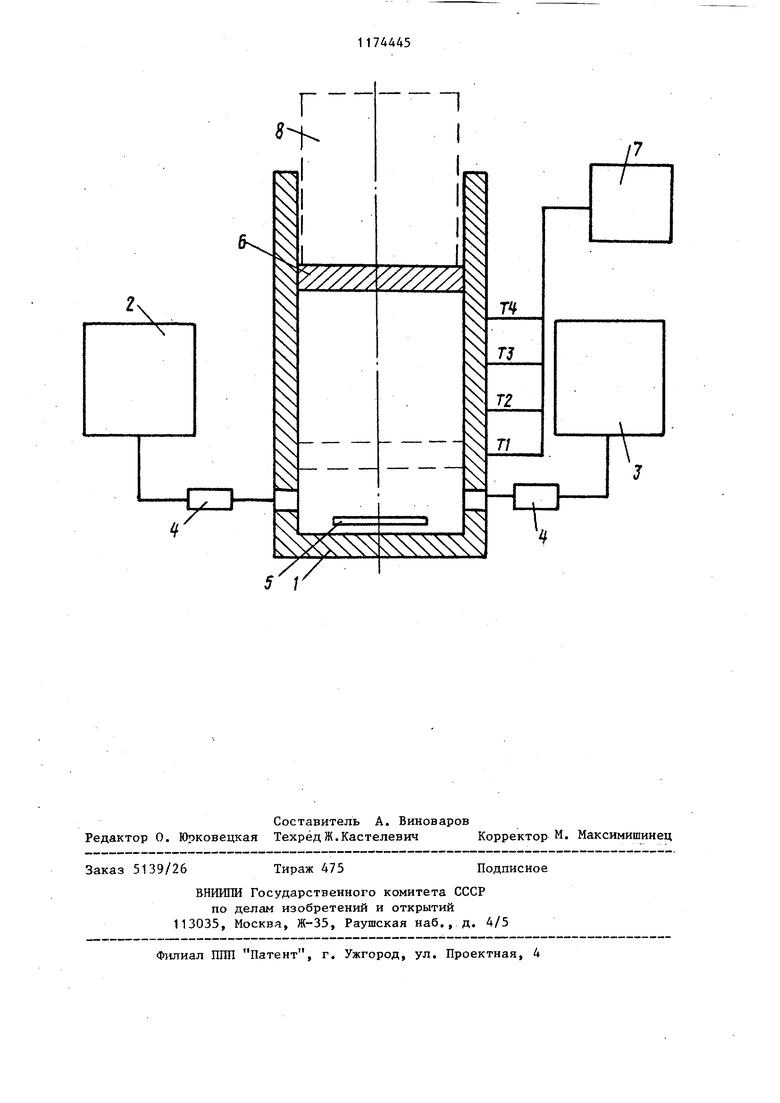

СП Изобретение относится к получени и переработке полиамидов и может бы использовано в производстве изделий из поликапроамида, методом полимеризации капролактама. Целью изобретения является сниже ние энергозатрат и уменьшение тепло вых напряжений в готовом полимере, На чертеже показано устройство, реализующее предлагаемый способ. Пример 1. В реакторе 1, емкости 2 готовят смесь, содержащую 3,1 кг капролактама и 4,4 г металлического натрия , а в емкости 3 смесь, содержащую 3,1 кг капролактама и 16,7 г 2,4-толуилендиизоцианата, В обеих емкостях смеси подогр вают до 75 ± и поддерживают в этом диапазоне. Затем эти смеси в соотношении 1:1 закачивают дозирующими устройствами 4 в реактор 1 до 0,75 его объема. Перемешивание смеси в реакторе при закачивании осуществляют импеллером 5. Реактор 1 имеет цилиндрический корпус длиной 200 мм, выполненный из композиционного материала. В корпус реактора встроены электрический нагреватель с реостатом, позволяющи регулировать температуру смеси в пределах 70-100 0, и термопары, выполненные из хромель-копелевой проволоки, в количестве 4 шт. Термопары установлены через 20 мм одна от другой по высоте реактора, начиная с отметки 70 мм от нижнего торца реактора, т.е. термопара Т1 уста новлена на высоте 70 мм, термопара Т2 - на высоте 90 мм, Тз - на высоте 110 мм, Т4 - на высоте 130 мм. С помощью встроенного нагревателя поддерживается температура смеси в пределах 75 2 С. Сверху в реакто вводят электрический нагреватель 6 выполненньпт в виде диска с внешним диаметром, которьм меньше диаметра реактора на 2 мм. Нагреватель рассчитан так, чтобы его поверхность нагревалась до 170-200 С, достаточных для проведения процесса полимеризации. Регулировка температуры осуществляется с помощью реостата. После соприкосновения нагревателя с поверхностью реакционной смеси он включается и работает 45 мин. Соприкасающийся с поверхностью нагревателя слой реакционной смеси нагревают до 190 1 5°С, т.е. до температуры, достаточной для начала реакций полимеризации и кристаллизации. В результате выделения тепла от совместно протекающих экзотермических процессов полимеризации и кристаллизации происходит разогрев нижележащих слоев, причем этого тепла достаточно для дальнейшего протекания этих процессов без дополнительного подвода тепла. Образуется тепловой фронт, лежащий в плоскости, перпендикулярной оси реактора, и продвигающийся сверху вниз вдоль оси реактора. Контроль за скоростью продвижения теплового фронта осуществляют термопарами Т1-Т4 и вторичным прибором 7 типа КСП. По мере продвижения теплового фронта вниз максимальная температура отмечается термопарой Т4, а затем и термопарой ТЗ. При достижении тепловым фронтом уровня термопары ТЗ нагреватель 6 отключают и определяют линейную скорость продвижения теплового фронта, которая в условиях эксперимента составляет 40 мм/ч. Регушированием числа оборотов двигателя постоянного тока, приводящего в движение одновременно оба дозирующих насоса типа 21НШ-20К5, устанавливают такую производительность (в условиях эксперимента 98,125 ), что линейная скорость перемещения готового продукта 8 и смеси 40 мм/ч, т.е. линейные скорости продвижения смеси и готового продукта, с одной стороны, и теплового фронта, с другой стороны, равны. Установление постоянного уровня положения теплового фронта относительно расположения термопар свидетельствует о стабилизации процесса в целом. Экспериментальная установка отработала 40 ч. За это время получен образец готового продукта длиной 160 см. Всего изготовлено три образца. Пример 2. Опыт проводят аналогично примеру 1 за исключением того, что начальную температуру реакционной смеси в емкостях и в реакторе поддерживают равной 95i 2°С, инициирующий нагреватель работает в течение 25 мин, а скорость перемещения готового продукта в смеси 120 мм/ч. Изготовлено три образца. Пример 3. Опыт проводят аналогично примеру 1 за исключением

того, что начальную температуру смеси в емкости и реакторе поддерживают равной 80 t 2 С, инициирующий нагреватель работает 30 мин, а скорость перемещения готового продукта в смеси 80 мм/ч. Изготовлено три образца.

Пример 4 (для сравнения). Опыт проводят аналогично примеру 1 за исключением того, что начальную температуру смеси в емкости и в реакторе поддерживают равной 104i2 C. Через 5 мин работы нагревателя происходит адибатическая полимеризация и кристаллизация во всем объеме сразу. Тепловой фронт при этом отсутствует.

В результате визуального осмотра полученных образцов установлено, что на образцах, изготовленных по предлагаемому способу, поверхностных трепщн не образуется. На образцах, полученных по известному способу.

имеются трещины и внутренние раковины.

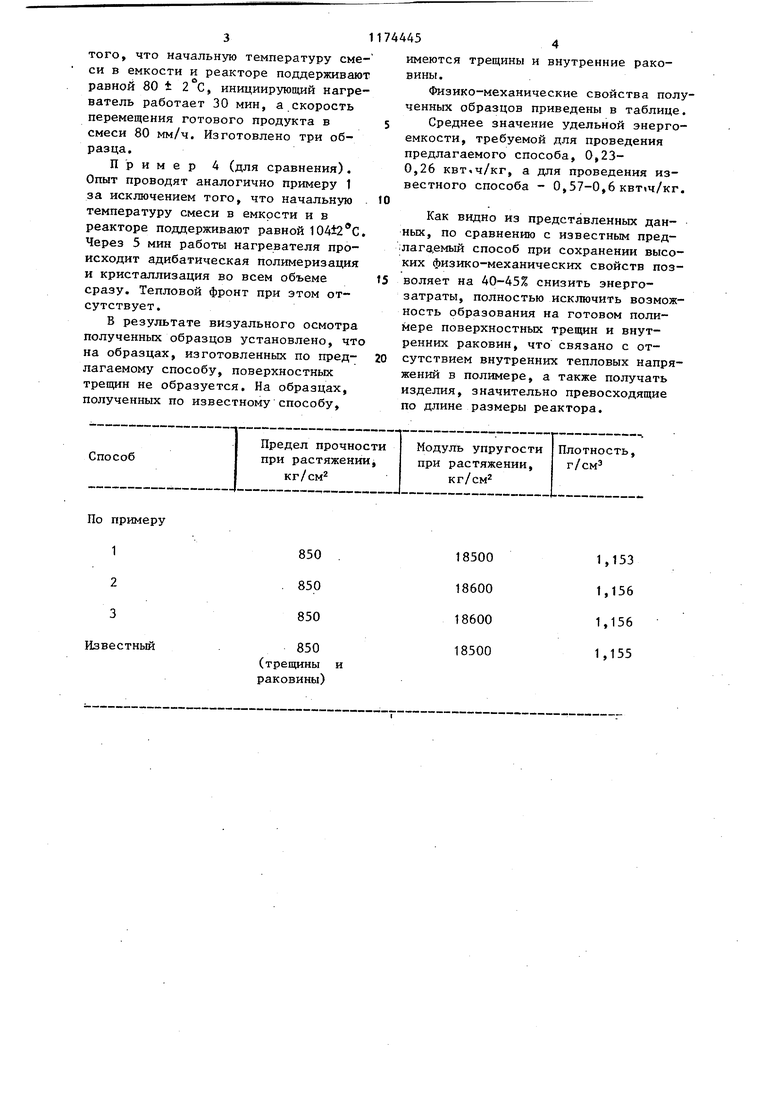

Физико-механические свойства полученных образцов приведены в таблице.

Среднее значение удельной энергоемкости, требуемой для проведения предлагаемого способа, 0,230,26 КВТ.ч/кг, а для проведения известного способа - 0,57-0,6 .

Как видно из представленных данных, по сравнению с известньм пред.лага,емый способ при сохранении высоких физико-механических свойств позволяет на 40-45% снизить энергозатраты, полностью исключить возможность образования на готовом полимере поверхностных трещин и внутренних раковин, что связано с отсутствием внутренних тепловых напряжений в полимере, а также получать изделия, значительно превосходящие по длине размеры реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блочного поликапроамида | 1983 |

|

SU1155606A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU927815A1 |

| Способ автоматического регулирования температурного режима в установке получения отливок постоянных магнитов направленной кристаллизацией | 1987 |

|

SU1468651A1 |

| Способ получения полиакриламидных гидрогелей путем непрерывной фронтальной полимеризации | 2022 |

|

RU2790998C1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ | 2007 |

|

RU2357022C1 |

| ПОЛИАМИДНАЯ СМОЛА | 2009 |

|

RU2525311C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОЛМИДА путем анионной активированной полимеризации капролактама в адиабатическом реакторе, включанмций нагрев тонкого слоя реакционной смеси от 75-95 до 170-200 С и проведение при этой температуре полимеризации, отличающийся тем, что, с целью снижения энергозатрат и уменьшения тепловых напряжений в готовом полимере, нагрев реакционной смеси осуществляют с помощью контактного нагревателя, расположенного в верхней части цилиндрического реактора, который через 25-45 мин после включения отключают и непрерывно перемещают готовый полимер и реакционную смесь в направлении, противоположном движе нию сформировавшегося теплового (Л фронта, со скоростью, равной скорости движения последнего, путем подачи свежей реакционной смеси в нижнкяо часть реактора.

примеру

1

2 850

3

850 естный

(трещины и раковины)

1,153 1,156 1,156 1,155

| Авторское свидетельство СССР № 229328, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ непрерывного получения блочного анионного поликапроамида | 1974 |

|

SU522204A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-14—Подача