Изобретение относится к производству синтетических волокон, получаемых формованием в осадительную ванну содержащую органический растворитель полимера, неорганическую соль и осадитель.

Для поддержания постоянного, заранее заданного состава, часть осадительной ванны (отработанная осадительная панна) отводится на регенерацию компонентов .

Известен способ регенерации компонентов из отработанной осадительной ванны/ содержащей 30-80% растворителя, 1-10% неорганической соли и 20-70% осадителя путем дистилляции при давлении 7-10 IJ04 рт. ст. и температуре 200°С до .остатка. Смесь растворителя и осадителя разделяют на составляющие компоненты при помощи ректификации. Сухой остаток - неорганическую соль, загрязненную соединениями железа, подвергают длительной очистке. Для удаления соединений железа сухой остаток растворяют в воде и подщелачивают полученный раствор. Выпавшую в осадок гидроокись железа отфильтровывают, а водный раствор неорганической соли выпаривают, крис- . таллизуют и сушат. Для удаления органических примесей (остатки растворителя, осадителя, полимера, продукты их разложения) высушенную неорганическую соль прокаливают при 400-450 с. Регенерированные компоненты используют для приготовлениякомпозиции растворителя полимера и для обновления осадительной ванны 1.

Основными недостатками этого мето10да регенерации являются громоздкость технологической схемы, сложность аппаратурного oфop Шeния, большие энергетические затраты.

Наиболее близким к изобретению

15 является способ регенерации растворителя в производстве синтетических волокон из осадительной ванны, содержащей растворитель полимера, осадитель и неорганическую соль, дистилляцией

20 до полного удаления осадителя и возвращением кубового остатка насыщенного раствора неорганической соли в растворителе в производственный процесс,, причем кубовый остаток предва25рительно подвергают кристаллизации при

Полученную комплексную соль направляют на приготовление композиции растворителя полимера. Маточный раствор,

30 оставшийся после кристаллизации комплексной соли г загрязненной соединениями железа, выводят из процесса и направляют на уничтожение f2.

Способ характеризуется низким выходом регенерированных компонентов. Потери неорганической соли составляют 40-45%, а растворителя - 10-25% от количества, поступающего на регенрацию, .

Стадия получения комплексной соли технологически сложна и требует дорогостоящего и сложного оборудования. Часто прцменяемьле кристаллизаторы с эмалевгл покрытием быстро выходят ИЗ строя.-,из-за большого градиента температ.уйы (до 95 С) при кристаллизации кеЗ;мг1 йек:сной соли. Комплексные, соли образуют стойкие пересыщенные растворы, поэтому даже небольшие отклонения в режиме кристаллизации выэывают либо закрисааллизацию всего объема -раствора в кристаллизаторе г либо образ эвание мелкокристаллическо суспензии, которую трудно отделить от маточного раствора, либс к кристаллизации комплексной соли с больши содержанием загрязняющих примесей.

.Цель изобретения - увеличение выхода продукта, повышение его качества, упрощение процесса.

Цель достигается тем, что согласно способу регенерации растворителя в производстве синтетических волокон из осадйтельной ванны, содержащей растворитель полимера, осадитель и неорганическую соль, дистилляцией при б О-10о С до полного удаления осадителя и возвращением кубового остатка насыщенного раствора неорганической соли в растворителе в производ.ственный процесс, в кубовый остаток дополнительно вводят вещество, выб-, ранное из группы, включающей: этилацетат,, диэтиловый эфир, метиленхлорид, метаксилол, гептан, в отношении 1: : (0,12-13), отделяют выпавший оса-. док, а указанное вещество отгоняют дистилляцией.

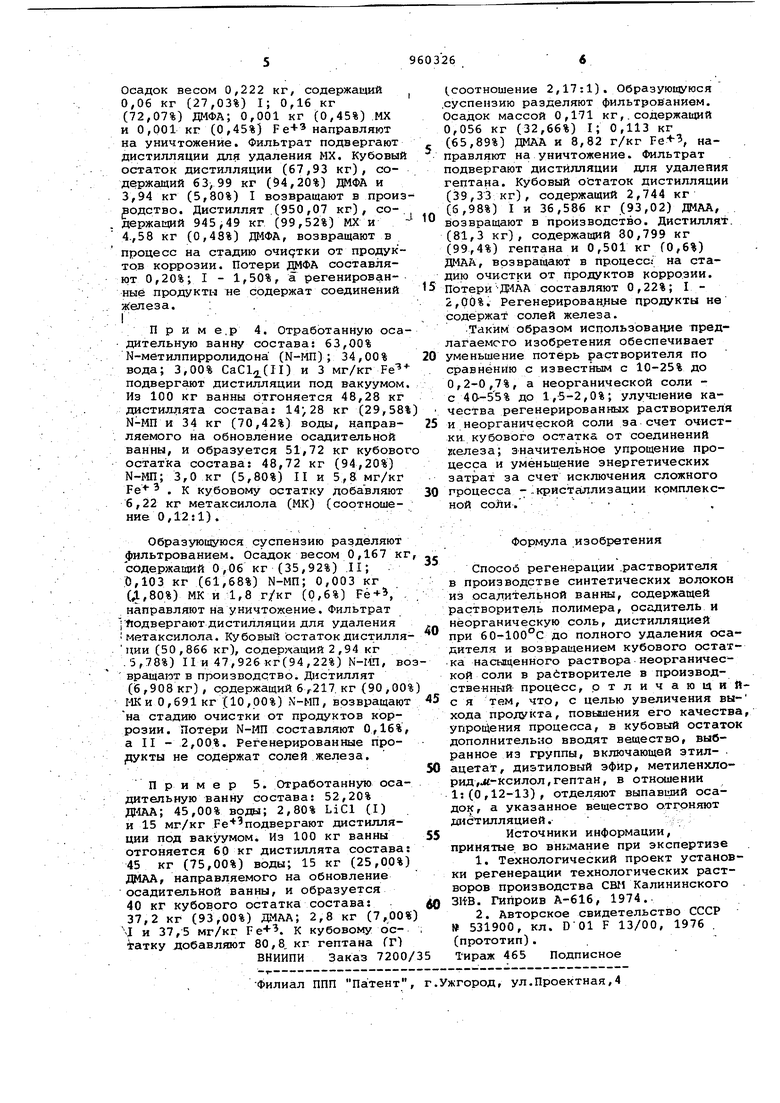

Пример. Осадительную ванну состава: ДМАА 37,5%; изобутиловый спирт (ИБС) 61,4%; LiCl (I) 1,1%; 5 мг/кг подвергают дистилляции под вакуумом. Из 100 кг ванны образуется 84,28 кг дистиллята состава: кг (72,85%) ИБС и 22,88 (27,15% ДМАА, направляемого на обновление осадйтельной ванны, и 15,72 кг кубового остатка состава: .14,62 кг (93,00%) ДМАА; 1,1 кг (7,00%) I и 31,8 мг/кг Fe. К кубовому остатку добавляют этилацетат (ЭА) в отношении к кубовому остатку равном 0,28 1 (4,34 кг). Образующийся осадок отделяют от жидкой фазы фильтрованием. Осс1док весом 0,1005 кг, содержащий 0,016 кг (15j92%) I; 0,075 кг (74,63%) ДМАА; 0,009 кг

(8,95%) ЭА и 0,0005 кг (0,50%) направляют на уничтожение. Фильтрат (19,96 кг), содержащий 14,545 кг (72,87%) ДМАА; 4,331 кг (21,70%) ЭА; 1,094 кг (5,43%) подвергают дистилляции для- отгонки этилацетата. .Кубовый остаток состава 14,065 кг (92,78%) ДМАА; 1,084 кг (7,15%) I и 0,011 кг (0,07%) ЭА возвращают для приготовления композиции раство рителя полимера. Дистиллят (4,8 кг), состоящий из 4,32 кг (90,0%) ЭА и 0,48 кг (10,0%) ДМАА, возвращают на экстрагирования. Потери I составляют 1,45%, а ДМАА - 0,2%. Регенериров.анные продукты не содержат соединений железа.

;П р и-М е .р 2.. Осадительную ванн состава: диметилформамид (ДМФА) 60,00%; ,вода 38,50%; CaCi (II) 1,50%, 1 мг/кг подвергают дистилляции под вакуумом. Из 100 кг ванйы образуется 55,38 кг дистиллята состава: 38,5 кг (68,90%) воды и 17,38 кг .,(33,1%) ДМФА, направляемого на обновление осадйтельной ванны, и 44,12 кг кубового остатка состава: 42,62- кг (96,60%) ДМФА; 1,5 кг (3,40%) П и 22,67 мг/кг Fe-. К кубовому остатку добавляют 9,44 кг диэтилового эфира (ДЭЗ) (соотношение с кубовым остатком ,.0,21:1). .Образующуюся суспензию разделяют фильтрованием. Осадок весом 0,157 кг, содержащий 0,12 кг (76,43%) ДГ-1ФА; 0,03 кг (19,10%).11; 0,006 кг (.3, 82%) ДЭЭ и 0,001 .кг (0,65%) Fe, направляют на уничтожение, фильтрат (53,404 кг) содержащий 42,50 кг (79,58%) ДМФА; 9,43 кг (17,66%) ДЭЗ и 1,47 кг :(2,76%) II, .подвергают дистилляции для отгонки ДЗЭ. Кубовый остаток (43,577.кг), СОСТОЯЩИЙ из 42,107 кг (96,63%) ДМФА и 1,47.кг ;(3,37%) II, возвращают в производство. Дистиллят Г9,827 кг), содержащий 9,434 кг (96,00%) ДЭЭ и 0,393 кг (4,00%) ДМФА направляет на стадию очистки от продуктов коррозии. Потери ДМФА составляют 0,2%; II - 2,0%. Регенерированные продукты не содержат соединений железа.

Пример 3. Отработанную осадительную ванну состава; 80,00% ДМФА 16,00% вода; 4,00% LiCl.(I) и 10 мг/ Fe 3, подвергают дистилляции под вакуумом. Из ванны отгоняют 27,27 кг дистиллята состава: 16 кг (58,67%) воды и 11,27 кг (41,33%) , направляемого на обновление осалитёльной ва,нны, и образуется 72,73 кг ку бового остатка состава: 68,73 кг (94,50%). ДМФА; 4,00 кг (5,50%) I и 13,75 мг/кг Fe. К кубовому остатку доб1авляют 945 49 кг метиленхлорида (MX)(соотношение с кубовым остатком 13:1). Образующуюся суспензию разделяют фильтрованием .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации органического растворителя в производстве синтетических волокон | 1984 |

|

SU1175982A1 |

| Способ регенерации растворителя в производстве химических волокон | 1974 |

|

SU531900A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КОМПЛЕКСНОЙ СОЛИ ХЛОРИД ЛИТИЯ-ДИМЕТИЛАЦЕТАМИД В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2542367C1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ очистки капролактама | 1982 |

|

SU1113378A1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

Авторы

Даты

1982-09-23—Публикация

1981-01-14—Подача