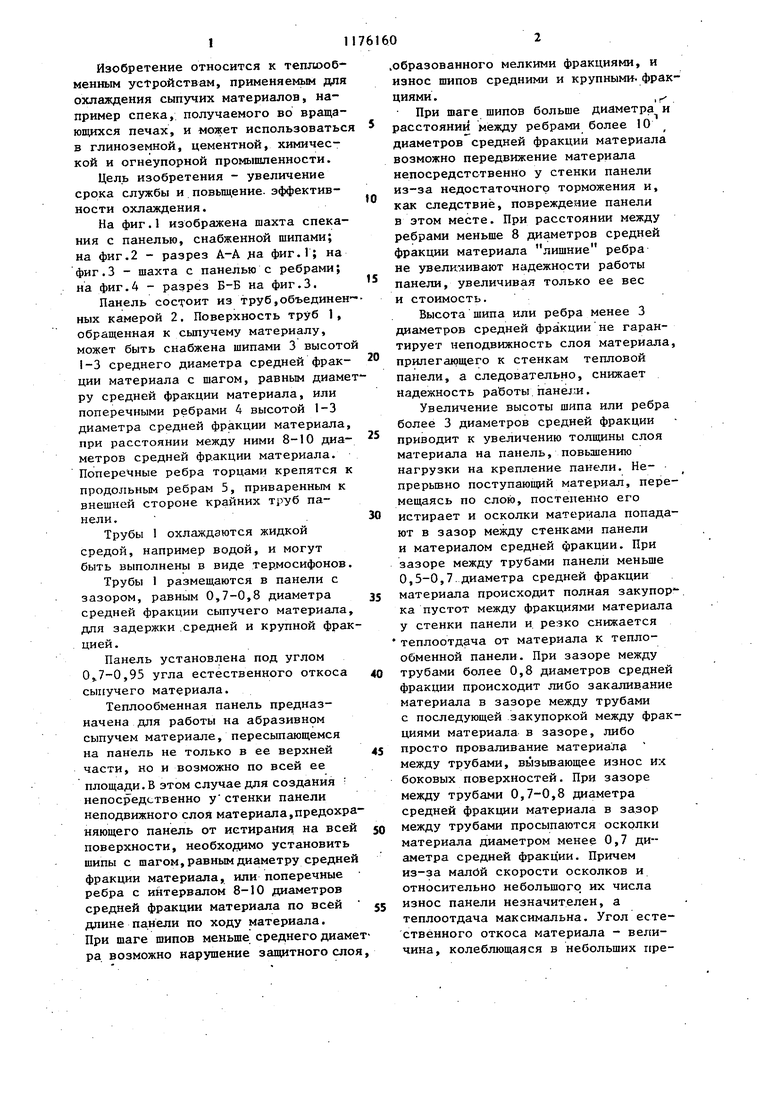

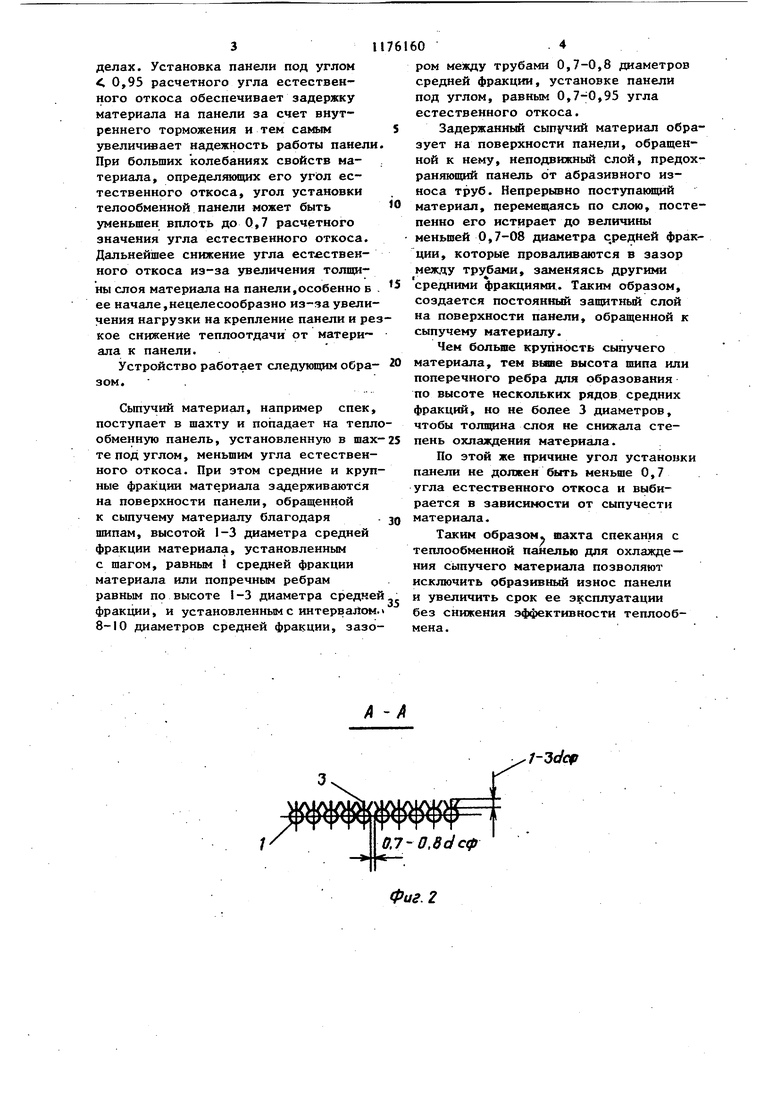

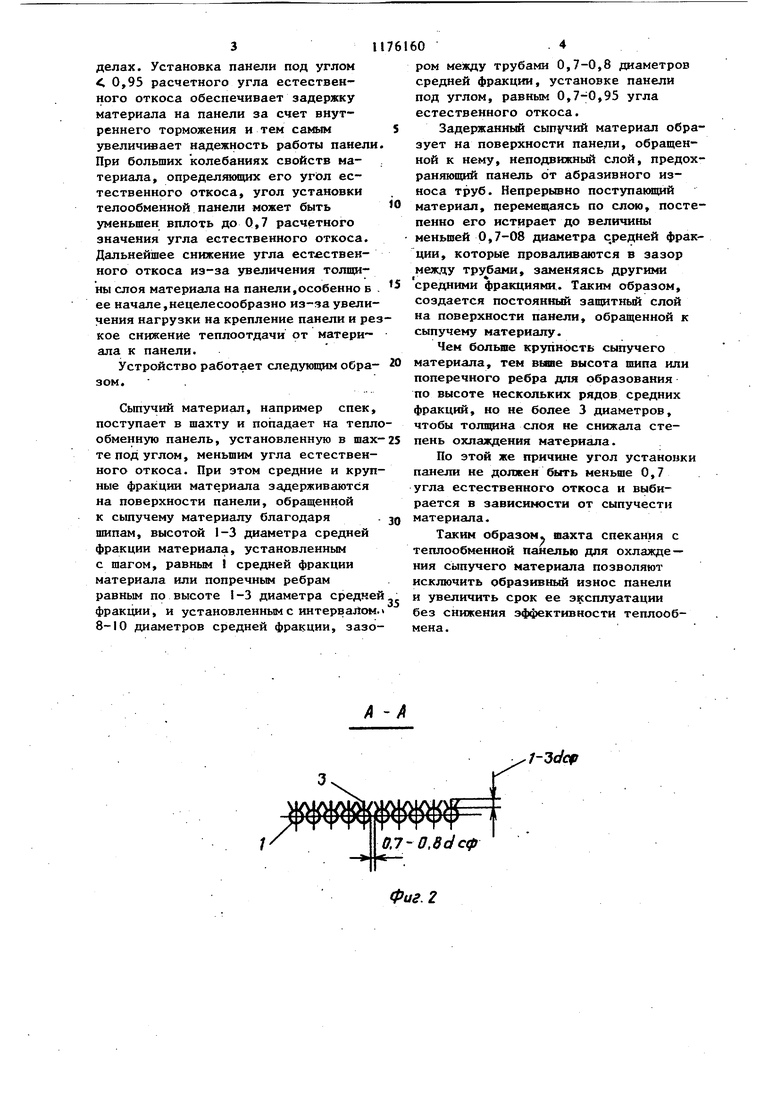

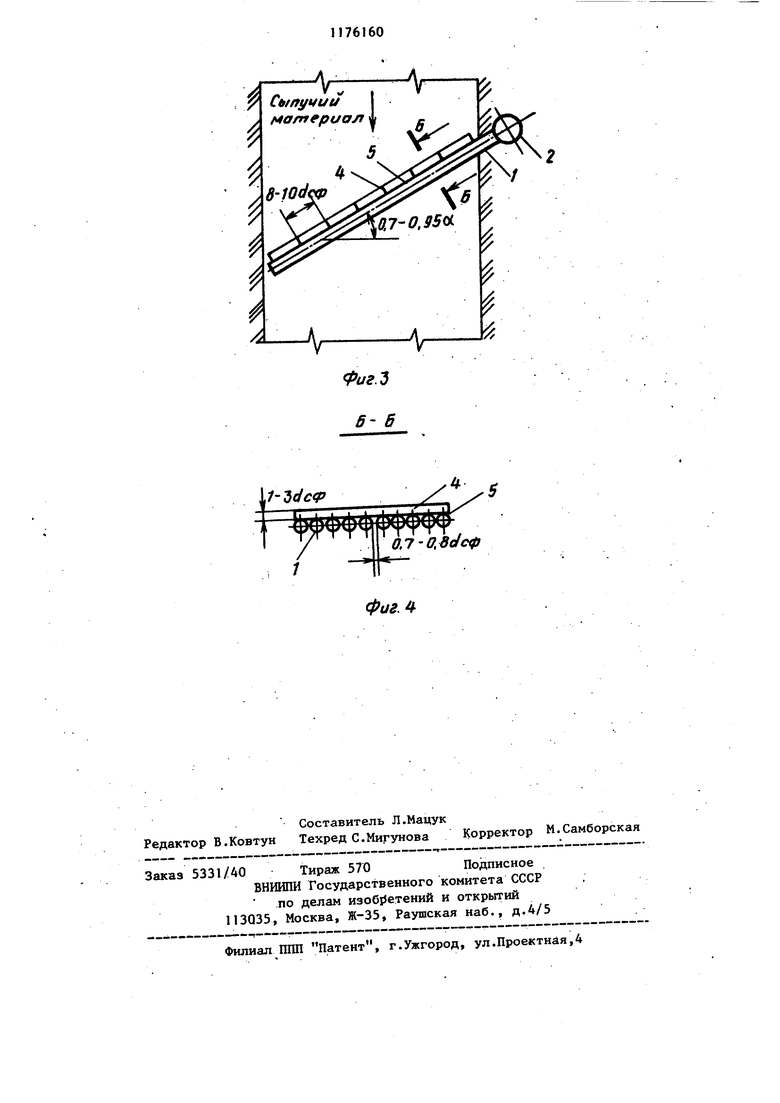

Изобретение относится к теплообменным устройствам, применяемьгм для охлаждения сыпучих материалов, например спека, получаемого во вращающихся печах, и может использоватьс в глиноземной, цементной, химической и огнеупорной промышленности. Цель изобретения - увеличение срока службы и повыщение. эффективности охлаждения. На фиг.1 изображена шахта спекания с панелью, снабженной шипами; на фиг.2 - разрез А-А да фиг.1; на фиг.З - шахта с панелью с ребрами; на фиг.4 - разрез Б-Б на фиг.З, Панель состоит из труб,объединен ных камерой 2. Поверхность труб 1, обращенная к сыпучему материалу, может быть снабжена шипами 3 высото 1-3 среднего диаметра средней фракции материала с шагом, равным диаме ру средней фракции материала, или поперечными ребрами 4 высотой 1-3 диаметра средней фракции материала при расстоянии между ними 8-10 диаметров средней фракции материала. Поперечные ребра торцами крепятся к продольным ребрам 5, приваренным к внешней стороне крайних труб панели. . Трубы 1 охлаждаются жидкой средой, например водой, и могут быть выполнены в виде термосифонов Трубы 1 размещаются в панели с зазором, равным 0,7-0,8 диаметра средней фракции сыпучего материала для задержки .средней и крупной фрак цией. Панель установлена под углом 0,7-0,95 угла естественного откоса сыпучего материала. Теплообменная панель предназначена для работы на абразивном сыпучем материале, пересыпающемся на панель не только в ее верхней части, но и возможно по всей ее площади. В этом случае для создания непосредственно устенки панели неподвижного слоя материала,предохра няющего панель от истирания на всей поверхности, необходимо установить шипы с шагом, равным диаметру средней фракции материала, или поперечные ребра с интервалом 8-10 диаметров средней фракции материала по всей длине панели по ходу материала. При шаге шипов меньше среднего диаме ра возможно нарушение защитного сло .образованного мелкими фракциями, и износ шипов средними и крупными, фракциями. При шаге шипов больше диаметра и расстояний между ребрами более 10 диаметров средней фракции материала возможно передвижение материала непосредстственно у стенки панели из-за недостаточного торможения и, как следствие, повреждение панели в этом месте. При расстоянии между ребрами меньше 8 диаметров средней фракции материала лишние ребра не увеличивают надежности работы панели, увеличивая только ее вес и стоимость. Высоташипа или ребра менее 3 диаметров средней фракциине гарантирует неподвижность слоя материала, прилегающего к стенкам тепловой панели, а следовательно, снижает надежность работы. панех;и. Увеличение высоты шипа или ребра более 3 диаметров средней фракции приводит к увеличению толщины слоя материала на панель, повьапению нагрузки на крепление панели. Не- прерьтно поступающий материал, перемещаясь по слою, постепенно его истирает и осколки материала попадают в зазор между стенками панели и материалом средней фракции. При зазоре между трубами панели меньше 0,5-0,7.диаметра средней фракции материала происходит полная закупор-. ка пустот между фракциями материала у стенки панели и резко снижается теплоотдача от материала к теплообменной панели. При зазоре между трубами более 0,8 диаметров средней фракции происходит либо закаливание материала в зазоре между трубами с последующей закупоркой между фракциями материала в зазоре, либо просто проваливание материала между трубами, вызьюающее износ их боковых поверхностей. При зазоре между трубами 0,7-0,8 диаметра средней фракции материала в зазор между трубами просыпаются осколки материала диаметром менее 0,7 диаметра средней фракции. Причем из-за малой скорости осколков и относительно небольшого их числа износ панели незначителен, а теплоотдача максимальна. Угол естествённого откоса материала - величина, колеблющаяся в небольших пределах. Установка панели под углом 0,95 расчетного угла естественного откоса обеспечивает задержку материала на панели за счет внутреннего торможения и тем самым увеличивает надежность работы панели При больших колебаниях свойств материала, определяющих его угол естественного откоса, угол установки телообменной панели может быть уменьшен вплоть до 0,7 расчетного значения угла естественного откоса. Дальнейшее снижение угла естественного откоса из-за увеличения толщины слоя материала на панели,особенно Б . ее начале,нецелесообразно из-за увеличения нагрузки на крепление панели и резкое снижение теплоотдачи от матери ала к панели.

Устройство работает следующим образом.

Сыпучий материал, например спек, поступает в шахту и попадает на теплообменную панель, установленную в шахте под углом, меньшим угла естественного откоса. При этом средние и крупные фракции материала задерживаются на поверхности панели, обращенной к сыпучему материалу благодаря . шипам, высотой 1-3 диаметра средней фракции материала, установленным с шагом, равным I средней фракции материала или попречным ребрам равным по высоте 1-3 диаметра средней фракции, и установленным с интервалом8-10 диаметров средней фракции, зазором между трубами 0,7-0,8 диаметров средней фракции, установке панели под углом, равным 0,7-0,95 угла естественного откоса.

Задержанный сыпучий материал обрзует на поверхности панели, обращенной к нему, неподвижный слой, предораняющий панель от абразивного износа труб. Непрерывно поступакщий материал, перемещаясь по слою, постпенно его истирает до величины меньшей 0,7-08 диаметра с редней фрации, которые проваливаются в зазор меж,чу трубами, заменяясь другими средними фракциями. Таким образом, создается постоянный защитный слой на поверхности панели, обращенной к сыпучему материалу.

Чем больше крупность сыпучего материала, тем выше высота шипа или поперечного ребра для образования по высоте нескольких рядов средних фракций, но не более 3 диаметров, чтобы толшрна слоя не снижала степень охлаждения материала.

По этой же причине угол установки панели не должен быть меньше 0,7 угла естественного откоса и выбирается в зависимости от сыпучести материала.

Таким образом шахта спекания с теплообменной панелью для охлаждения сыпучего материала позволяют исключить образивный износ панели и увеличить срок ее эксплуатации без снижения эффективности теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный аппарат для термообработки сыпучих материалов | 1981 |

|

SU1002794A1 |

| ВОЗДУХООБОГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ ВОЗДУХООБОГРЕВАТЕЛЯ | 1998 |

|

RU2137053C1 |

| Тепломассообменный аппарат | 1980 |

|

SU918739A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2576517C1 |

| Пароотводящий узел шахтной вибросушилки | 1983 |

|

SU1153214A1 |

| Устройство для термохимической обработки сыпучих материалов газовым потоком | 1982 |

|

SU1129239A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| Питатель для засыпки фильтрующего материала в вертикальный фильтр | 2019 |

|

RU2720929C1 |

1. ПЕРЕСЫПНАЯ ШАХТА ПЕЧИ СПЕКАНИЯ, содержащая теплообменные панели из продольно-оребренных труб, установленных под углом по ходу сыпучего материала, отличающаяся тем, что, с целью увеличения срока службы и повышения эффективности охлаждения, трубы на поверхности, обращеннойк сыпучему материалу, снабжены шипами или ребрами высотой 1-3 диаметра средней фракции материала, причем расстояние между шипами равно диаметру средней фракции материала, а между ребрами 810 ее диаметрам. 2.Шахта поп.1, отличающаяся тем, что трубы установлены между собой с зазором, равным 0,70,8 диаметра средней фракции сьтучего материала. 3.Шахта по п.1, отличающая с я тем, что трубы установлены под углом 0,7-0,95 угла естествен(Л ного откоса. VI Од

А -А

;-3otip

/-

Фиг.Ъ

В- б

0.70,дс/сф

«- Фигл

| Пересыпная шахта печи спекания | 1977 |

|

SU735895A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-08-30—Публикация

1983-05-03—Подача