vj

Од 00

со Изобретение относится к электромашиностроению, а именно к способу изготовления витых кольцевых магнитопроводов. Цель изобретения - повышение механической прочности и улучшение ма нитных характеристик/ Пример, Лента из электричес кой стали 3422 толщиной0,08 мм обе жиривалась в растворе .кальцинирова ной соды (NajCOj 15-30 г/л) методом ультразвуковой кавитации на установке УЗМ-1,5 при частоте 22+1,7 кГц. После этого ленту пропускали .через ванну со скоростью 5 м/с, содержащую алюмофосфатную суспензию со шпинелью с различными соотношениями компонентов. В дальнейшем лента подсушивалась 3-15 с при , а. потом ее навивали на оправку до требуемого диаметра магнитопровода. Полученный витой магнитопровод обрабатывали на воздухе в муфеле. После чего магнитопро- вод отжигали в вакууме при различных температурных режимах. Образование прочного многослойного диэлектрика достигается в том случае, когда диэлектрическую массу, содержащую смесь алюмомагназиальной Шпинели и алюмофосфатной связки в массовом соотношении 1t1- 1:1,5 накатанную на металлическую ленту, после сушки подвергают двухстадийной термической обработке, причем первую стадию осуществляют на воздухе таким образом, что на поверхности металла образуют окислы, например нагреванием до 290-300 С в течение 1-2ч, а вторую - вакуумобработкой при 850-950С и остаточном давлении 10 - мм рт.ст.,, в результате чего происходит межфазовое взаимодействие компонентов и образование монолитного диэлектрика на поверхности контакта, с мета.плом которого происходит обЕ азование Х-фазы. I Наилучшие результаты получень$ при проведении иеред термической, обрабо кой прер,варительной сушки в две стадии: при 95-105°С и 190-210°С (в течение 1-2 ч при каж,цой температуре) , в ходе чего вьзделяется как сво бодная, так и связанная вода, но во можно осуществление и других сушки, проводящих к медленному и полному удалению воды из диэлектрика В ходе термического взаимодействия изменяются составные части смеси и происходит образование продуктов взаимодействия этих компонентов, причем основном достоинством являе.тся образование в пограничных областях комплекса: окись металла-шпинельсвязка (названного ), Ьбщая структура сечения магнитопровода выглядит следующим образом: Металл - его скислы - л-фаза - продукты взаимодействия и переходов связки и шпинели - )-фаза - окислы металл. В результате образования такой многослойной структуры все со- седние слои близки между собой по составу входящих в них компонентов, что обеспечивает их прочное соединение между собой и всего устройства в целом. . Представление о составе образующего диэлектрического слоя можно получить из данных рентгеноструктурного анализа (табл. 1), которые показали, что средний слой состоит из AlPO кристобалита, смешанных фосфатов Mg и А1, небольших количеств шпинели и AIPO; берлинита, а в QOCтав пограничных слоев входят окислы металла, продукты фазовых.переходов, алюмофосфатной связки и алюмомагнезиальной шпинели (МРО -кристобалит и берлинит, фосфаты магния, алюминия железа) а та1сжё не известная ранее Х-фаза, представлякицая собой продукт термического взаимодействия окислов металла, окислов магния и окислов алюминия Проведенные опыты по изучению влияния состава исходной шихты на состав и свойства образукяцегося диэлектрического слоя показали, что наиболее высокими прочностными и диэлектрическими; характеристиками магнитопровод обладает при соотношении шпинель-связка 1:1-1:1,5. При этом же диапазонесоотношение иии- нель, связка наблюдается максимальное наличие -фазы в пограничных областях диэлектрического слоя (экстремальные количества Х-фазы и прочностные свойства магнитопровода достигаются при соотношении шпинель: связка В исходной смеси 1:1,3). Все это свидетельствует о том, что эксплуатационные и прочностные свойства магнитопровода зависят от количества в пограничных областях диэлектрического слоя Х-фазы.

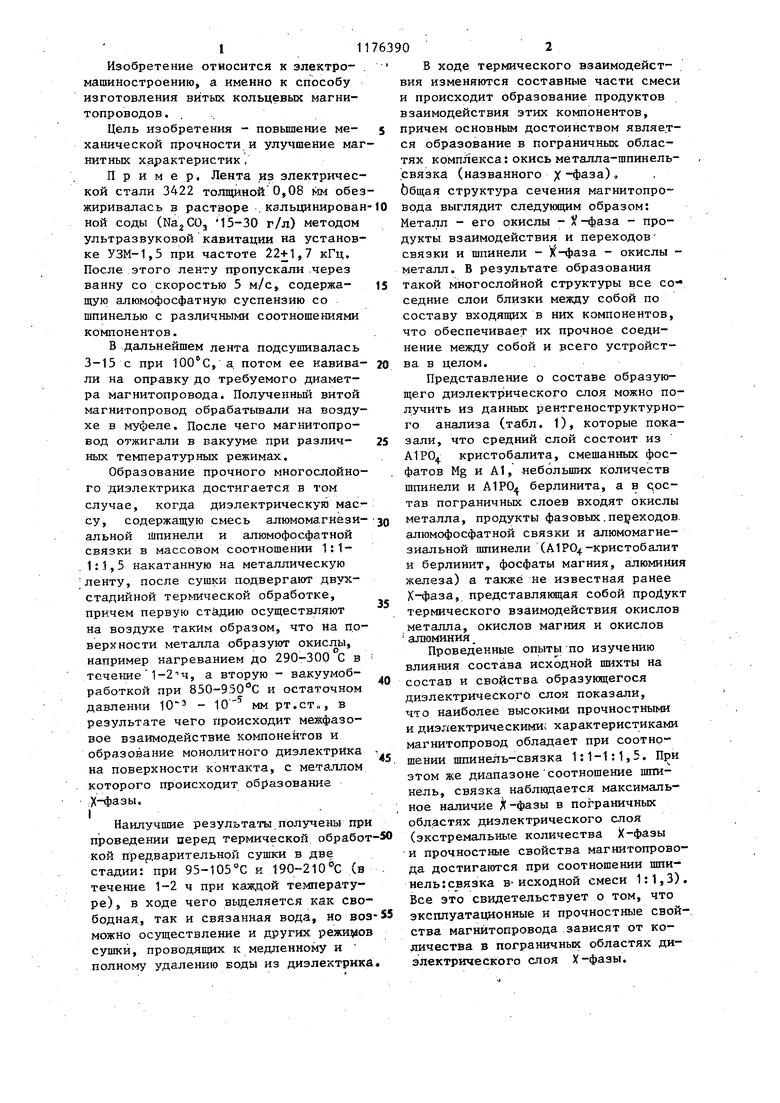

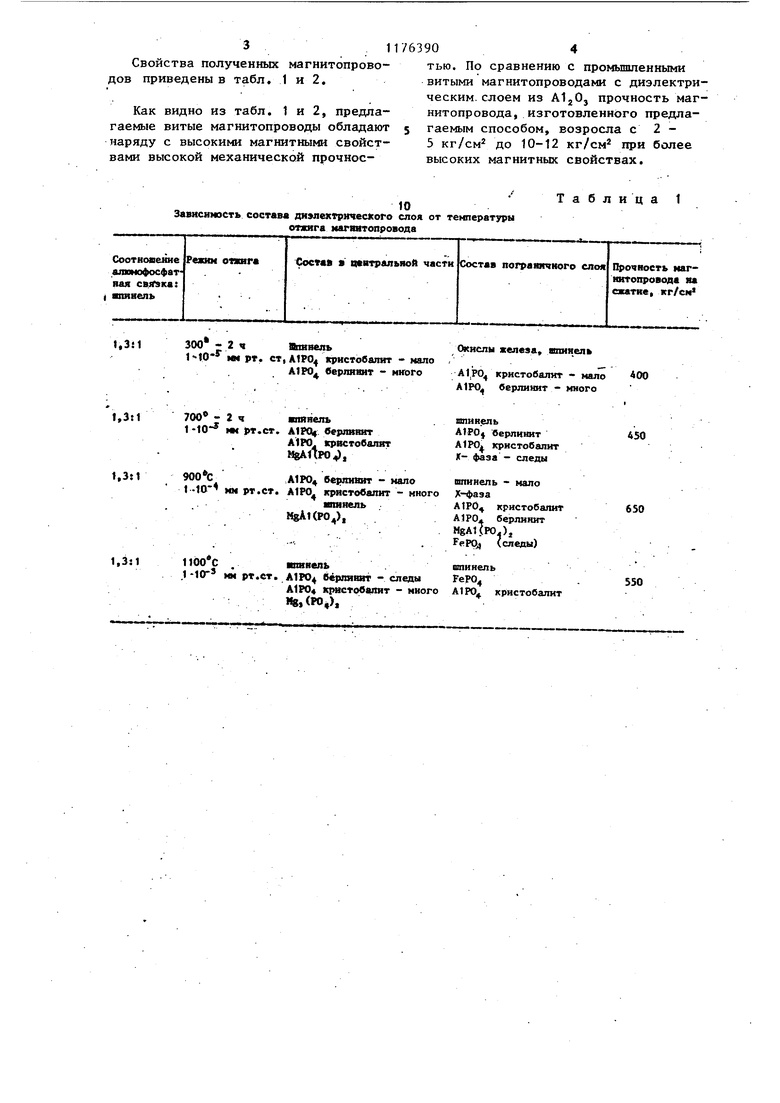

Свойства полученных магнитопроводов приведены в табл. 1 и 2.

Как видно из табл. 1 и 2, предлагаемые витые магнитопроводы обладают наряду с высокими магнитными свойствами высокой механической прочносЗависимость составе диэлектрического слоя от температзгры отжига мАгянтопровода

тью. По сравнению с промышленными витыми магнитопроводами с диэлектрическим, слоем из AljOj прочность магнитопровода, изготовленного предлагаемым способом, возросла с 2 5 кг/см до 10-12 кг/см при более высоких магнитных свойствах.

Таблица 1

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопроводов | 1974 |

|

SU506069A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫХ СЛОЕВ | 1966 |

|

SU223237A1 |

| Состав огнеупорного покрытия по металлу | 1974 |

|

SU513958A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 1980 |

|

SU1840207A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

| Масса для изготовления фильтрующих изделий | 1984 |

|

SU1261928A1 |

| ЯЧЕИСТО-КАРКАСНЫЙ МАТЕРИАЛ С ОТКРЫТО-ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2213645C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВИТОГО МАГНИТОПРОВОДА, при котором очищают ленту, наносят на нее диэлектрический слой, сушат, навивают и проводят термообработку, отличающийся тем, что, с целью повы- . шения механической прочности и улучшения магнитных характеристик, в качестве материала диэлектрического слоя используют смесь алюмомагне- зиальной шпинели и алюмофосфатной связки, взятых в массовом соотношении 1:1-1:1,5, ;термообработку проводят в две стадии - сначала на воэдухе при температуре, обеспечивающей получение окислов на ленте, затем при 850-950С и остаточном давлении 1 -ЮЗ - 1 .10-мм рт. ст.

1,3:1300 - 2 чШпнвель

1-IO им рт. CTiAIPOf кристобалит - мало А1РО верпивит - много

700 - 2 ч шляяель

1 -10 ин рт.ст. А1РО(. верлвиит

А1РО. кристобалит )

AlPO, беряиш - мало

1-10 мм рт.ст. А1РО кристовалит - много . .«imttenb

MgAKPO),

1,3:1 . шпинель

, мм рт.ст. А1Р04 верпявит - следы

А1Р04 Крт1стр4)алнт - много

4g,(ro),

Окислы железа, апияелъ

400

AljPO кристовалит - мало AIFO берлинит - много

шпинель AtPOj берлинит А1РО крнстобалит Х- фаза - следы

шпинель - мало

Х-фаэа

AtPO кристобалит

А1РО- берлинит

.),

FePpj (следы)

шпинель

FepO

AtPO кристобалит

Зависимость свойств нагнитопроводов от способа изготовления 100° - If ч 310 - 1 ч 900 . ч1. рт.ст. - 1,5 ч 95 - 2 ч и 800 - 920 200 - 1 ч 1,5 ч iiO мм рт.ст 105 - 1,5 ч 190 - 2 ч 290-2,4 880 1-10 мм рт.ст. 100 .- 1ч 310 - 1 ч 900 1 рт.ст. 200° -1,5 ч

Таблица 21 12,6 145 11,2 121 9,9 136 7,4 98

| Копейкин В.А | |||

| и др | |||

| Материалы на основе металлофосфатов,М.: Химия 1976, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ СЕРДЕЧНИКОВ | 0 |

|

SU202313A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-30—Публикация

1983-08-09—Подача