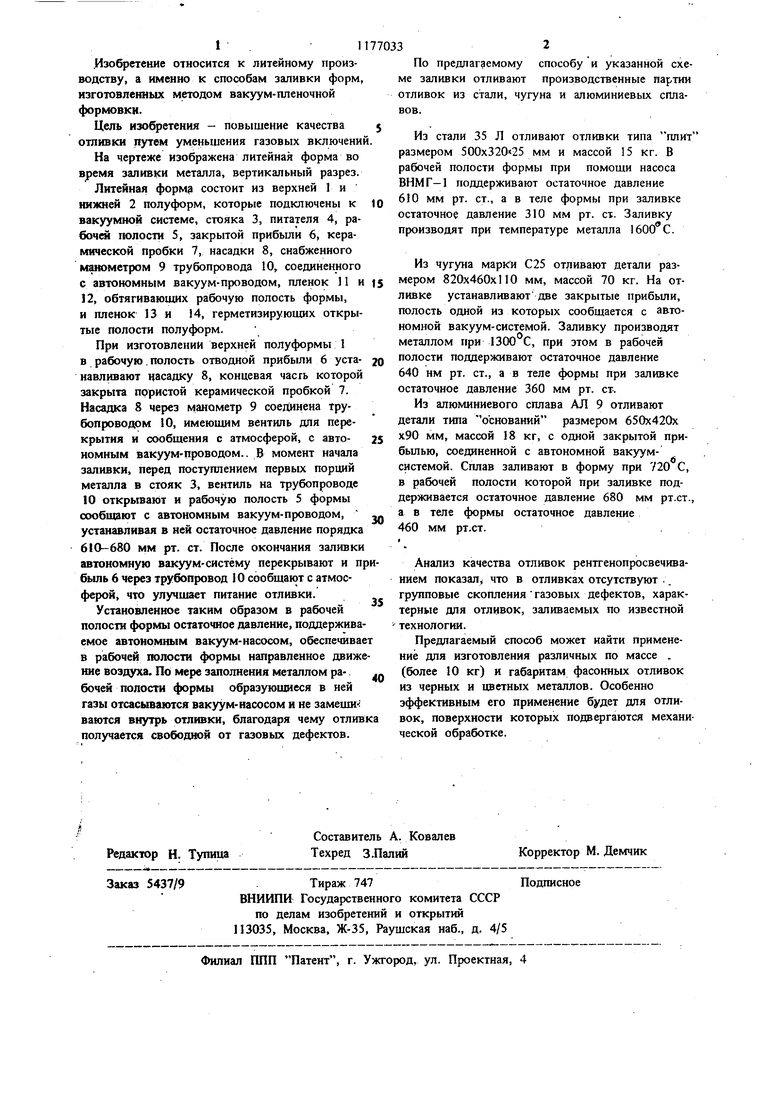

.Изобретение относится к литейному производству, а именно к способам заливки форм, изготовленных методом вакуум-пленочной формовки. Цель изобретения - повышение качества отливки путем уменьшения газовых включени На чертеже изображена литейная форма во время заливки металла, вертикальный разрез. Литейная форма состоит из верхней 1 и нижней 2 полуформ, которые подключены к вакуумной системе, стояка 3, питателя 4, рабочей 1ЮЛОСТИ 5, закрытой прибыли 6, керамической пробки 7, насадки 8, снабженного мшометром 9 трубопровода 10, соединенного с автономным вакуум-проводом, пленок 11 и 12, обтягивающих рабочую полость формы, и пленок 13 и 14, герметизируюших открытые полости полуформ. При изготовлении верхней полуформы 1 в рабочую. полость отводной прибыли 6 устанавливают насадку 8, концевая часгь которой закрыта пористой керамической пробкой 7. Насадка 8 через манометр 9 соединена трубопроводом 10, имеющим вентиль для перекрытия и сообщения с атмосферой, с автономным вакуум-проводом.. В момент начала заливки, перед поступлением первых порций металла в стояк 3, вентиль на трубопроводе 10 открывают и рабочую полость 5 формы сообщают с автономным вакуум-проводом, устанавливая в ней остаточное давление порядка 610-680 мм рт. ст. После окончания заливки автономную вакуум-систему перекрывают и пр быль 6 через трубопровод 10 сообщают с атмосферой, что улучшает питание отливки. Установленное таким образом в рабочей полости формы остаточное давление, поддерживаемое автономным вакуум-насосом, обеспечивае в рабочей полости формы направленное движе ние воздуха. По мере заполнения металлом рабочей полости формы образующиеся в ней газы отсасываются вакуум-насосом и не замещи.-: ваются внутрь отливки, благодаря чему отлив получается свободной от газовых дефектов. По предлагаемому способу и указанной схеме заливки отливают производственные партии отливок из сталн, чугуна и алюминиевых сплавов. Из стали 35 Л отливают отливки типа плит размером 500х320 25 мм и массой 15 кг. В рабочей полости формы при помощи насоса ВНМГ-1 поддерживают остаточное давление 610 мм рт. ст., а в теле формы при заливке остаточное давление 310 мм рт. ст. Запивку производят при температуре металла . Из чугуна марки С25 отливают детали размером 820x460x110 мм, массой 70 кг. На отливке устанавливают две закрытые прибыли, полость одной из которых сообщается с автономной вакуум-системой. Заливку производят металлом при 1300 С, при зтом в рабочей полости поддерживают остаточное давление 640 нм рт. ст., а в теле формы при заливке остаточное давление 360 мм рт. ст. Из алюминиевого сплава АЛ 9 отливают детали типа оснований размером 650х420х х90 мм, массой 18 кг, с одной закрытой прибылью, соединенной с автономной вакуумсистемой. Сплав заливают в форму при , в рабочей полости которой при заливке поддерживается остаточное давление 680 мм рт.ст., а в теле формы остаточное давление 460 мм рт.ст. I Анализ качества отливок рентгенопросвечиванием показал, что в отливках отсутствуют .. групповые скоплениягазовых дефектов, характерные для отливок, заливаемых по известной технологии. Предлагаемый способ может найти применение для изготовления различных по массе . (более 10 кг) и габаритам фасонных отливок из черных и цветных металлов. Особенно зффективным его применение будет для отливок, поверхиости которых подвергаются механи. ческой обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1980 |

|

SU910349A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ изготовления отливок | 1986 |

|

SU1324746A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ изготовления металлических литейных форм | 1980 |

|

SU891200A1 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| Литейная форма для получения отливок зубьев ковша экскаватора из высокомарганцевой стали | 1988 |

|

SU1687360A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

1. СПОСОБ ЗАЛИВКИ МЕТАЛЛОМ ВАКУУМ-ПЛЕНОЧНЫХ ФОРМ, включающий заливку металла в вакуум-пленочную форму. К аВтоном о у fijf yyt-npofody огнеупорный материал в которой находится под остаточным давлением 300-500 мм рт.ст., отличающийся тем, что, с целью повышения качества отливки путем уменьшения газовых включений, одновременно с началом заливки давление в рабочей полости формы снижают до 610-680 мм рт.ст. 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что снижение давления в рабочей полости формы осуществляют через прибыль. 3.Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что по окончании заливки полость прибыли соединяют с атмосферой. i -ff Кбвяу н

| Патент США № 4036276, кд | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-09-07—Публикация

1983-04-15—Подача