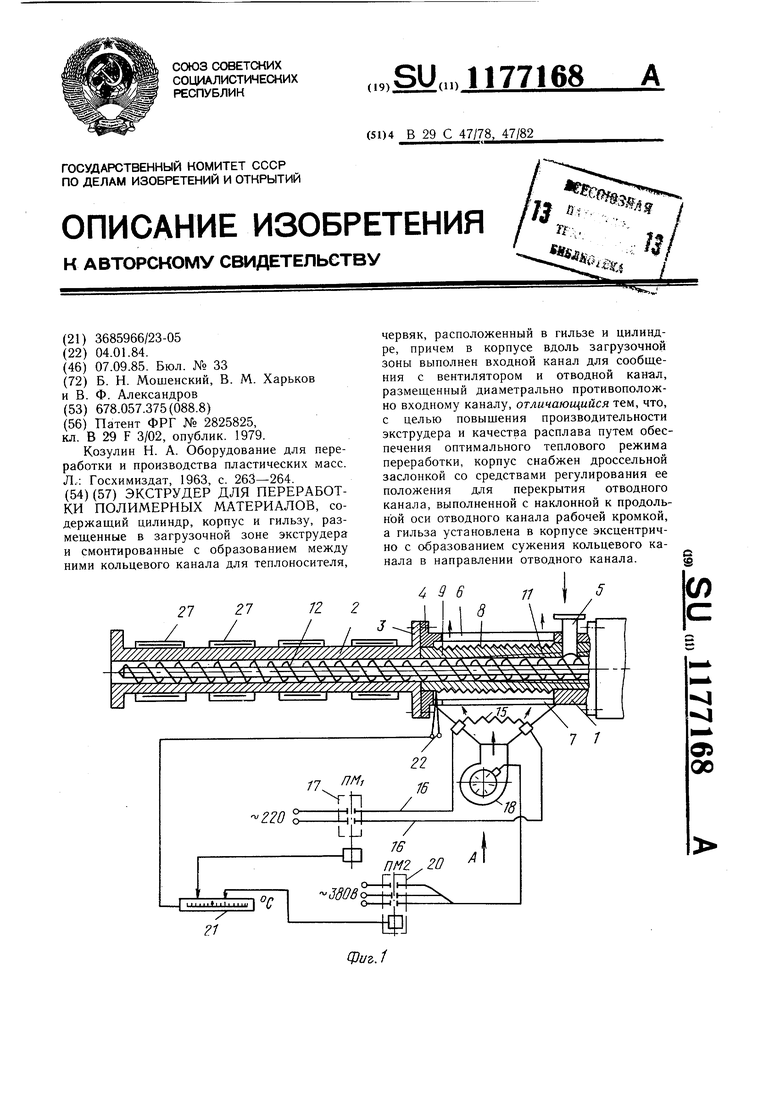

Фиг.1

Изобретение относится к полимерному машиностроению и может найти применение в конструкциях экструдеров для переработки полимеров в химической промышленности, в машиностроении.

Цель изобретения - повышение производительности экструдера и качества расплава путем обеспечения оптимального теплового режима переработки.

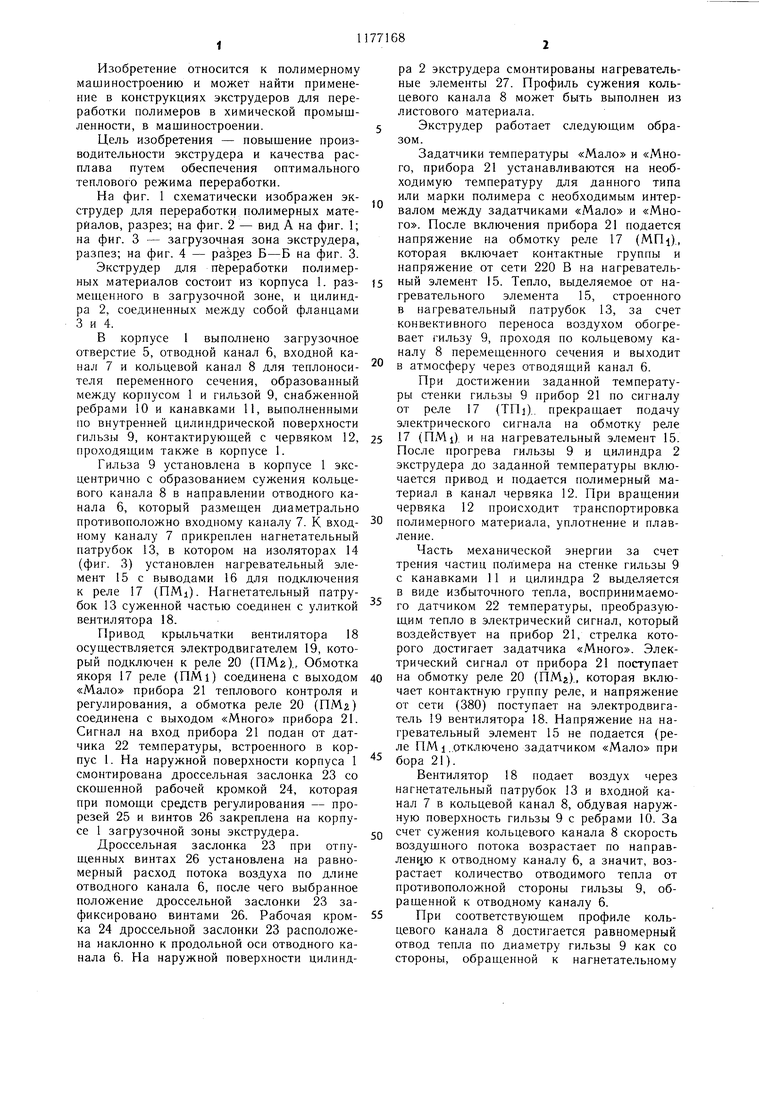

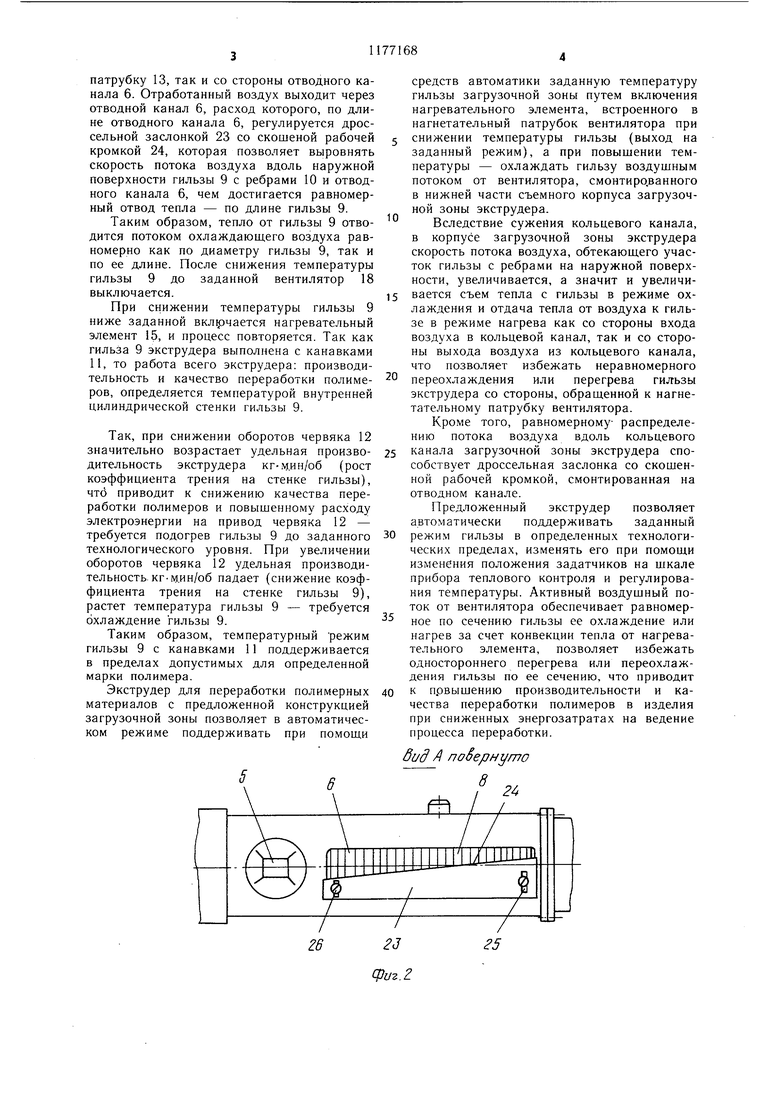

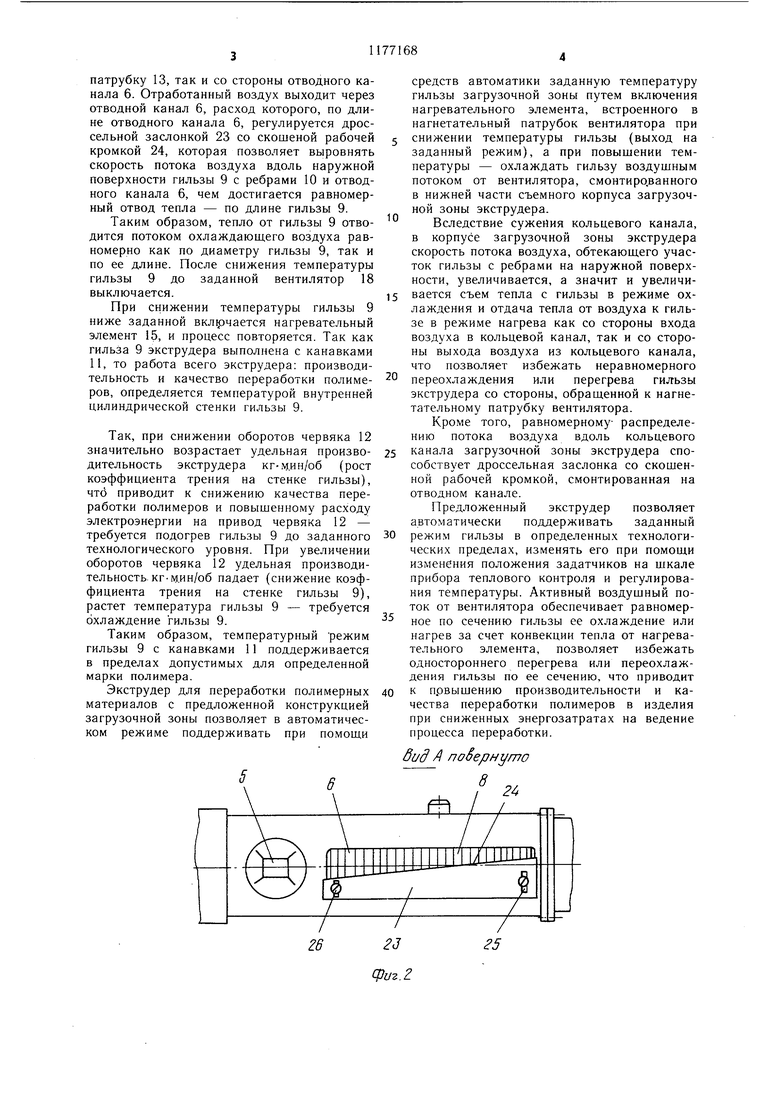

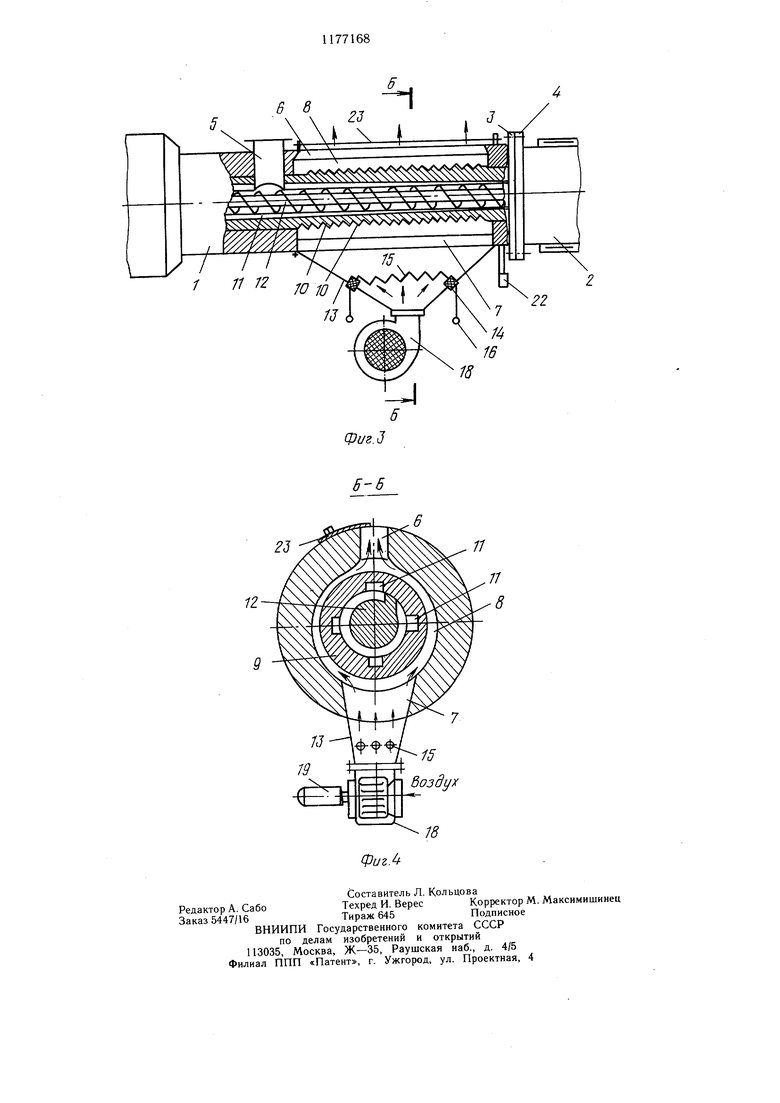

На фиг. 1 схематически изображен экструдер для переработки полимерных материалов, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - загрузочная зона экструдера, разпез; на фиг. 4 - разр.ез Б-Б на фиг. 3.

Экструдер для переработки полимерных материалов состоит из корпуса 1. размещенного в загрузочной зоне, и цилиндра 2, соединенных между собой фланцами 3 и 4.

В корпусе 1 выполнено загрузочное отверстие 5, отводной канал 6, входной канал 7 и кольцевой канал 8 для теплоносителя переменного сечения, образованный между корпусом 1 и гильзой 9, снабженной ребрами 10 и канавками 11, выполненными по внутренней цилиндрической поверхности гильзы 9, контактирующей с червяком 12, проходящим также в корпусе 1.

Гильза 9 установлена в корпусе 1 эксцентрично с образованием сужения кольцевого канала 8 в направлении отводного канала б, который размещен диаметрально противоположно входному каналу 7. К входному каналу 7 прикреплен нагнетательный патрубок 13, в котором на изоляторах 14 (фиг. 3) установлен нагревательный элемент 15 с выводами 16 для подключения к реле 17 (IlMi). Нагнетательный патрубок 13 суженной частью соединен с улиткой вентилятора 18.

Привод крыльчатки вентилятора 18 осуществляется электродвигателем 19, который подключен к реле 20 (ПМг)., Обмотка якоря 17 реле (FIMi) соединена с выходом «Мало прибора 21 теплового контроля и регулирования, а обмотка реле 20 (ПМа) соединена с выходом «Много прибора 21. Сигнал на вход прибора 21 подан от датчика 22 температуры, встроенного в корпус 1. На наружной поверхности корпуса 1 смонтирована дроссельная заслонка 23 со скощенной рабочей кромкой 24, которая при помощи средств регулирования - прорезей 25 и винтов 26 закреплена на корпусе 1 загрузочной зоны экструдера.

Дроссельная заслонка 23 при отпущенных винтах 26 установлена на равномерный расход потока воздуха по длине отводного канала 6, после чего выбранное положение дроссельной заслонки 23 зафиксировано винтами 26. Рабочая кромка 24 дроссельной заслонки 23 расположена наклонно к продольной оси отводного канала 6. На наружной поверхности цилиндра 2 экструдера смонтированы нагревательные элементы 27. Профиль сужения кольцевого канала 8 может быть выполнен из листового материала.

Экструдер работает следующим образом.

Задатчики температуры «Мало и «Много, прибора 21 устанавливаются на необходимую температуру для данного типа или марки полимера с необходимым интервалом между задатчиками «Мало и «Много. После включения прибора 21 подается напряжение на обмотку реле 17 (МП1)., которая включает контактные группы и напряжение от сети 220 В на нагревательный элемент 15. Тепло, выделяемое от нагревательного элемента 15, строенного в нагревательный патрубок 13, за счет конвективного переноса воздухом обогревает гильзу 9, проходя по кольцевому каналу 8 перемещенного сечения и выходит

0 в атмосферу через отводящий канал 6.

При достижении заданной температуры стенки гильзы 9 прибор 21 по сигналу от реле 17 (ТП).. прекращает подачу электрического сигнала на обмотку реле

5 17 (liMi) и на нагревательный элемент 15. После прогрева гильзы 9 и цилиндра 2 экструдера до заданной температуры включается привод и подается полимерный материал в канал червяка 12. При вращении червяка 12 происходит транспортировка

0 полимерного материала, уплотнение и плавление.

Часть механической энергии за счет трения частиц полимера на стенке гильзы 9 с канавками 11 и цилиндра 2 выделяется в виде избыточного тепла, воспринимаемого датчиком 22 температуры, преобразующим тепло в электрический сигнал, который воздействует на прибор 21, стрелка которого достигает задатчика «Много. Электрический сигнал от прибора 21 поступает

0 на обмотку реле 20 (ПМг)., которая включает контактную группу реле, и напряжение от сети (380) поступает на электродвигатель 19 вентилятора 18. Напряжение на нагревательный элемент 15 не подается (реле nMi отключено задатчиком «Мало при

5 бора 21).

Вентилятор 18 подает воздух через нагнетательный патрубок 13 и входной канал 7 в кольцевой канал 8, обдувая наружную поверхность гильзы 9 с ребрами 10. За

0 счет сужения кольцевого канала 8 скорость воздушного потока возрастает по направлению к отводному каналу 6, а значит, возрастает количество отводимого тепла от противоположной стороны гильзы 9, обращенной к отводному каналу 6.

5 При соответствующем профиле кольцевого канала 8 достигается равномерный отвод тепла по диаметру гильзы 9 как со стороны, обращенной к нагнетательному патрубку 13, так и со стороны отводного канала 6. Отработанный воздух выходит через отводной канал 6, расход которого, по длине отводного канала 6, регулируется дроссельной заслонкой 23 со скошеной рабочей кромкой 24, которая позволяет выровнять скорость потока воздуха вдоль наружной поверхности гильзы 9 с ребрами 10 и отводного канала 6, чем достигается равномерный отвод тепла - по длине гильзы 9. Таким образом, тепло от гильзы 9 отводится потоком охлаждающего воздуха равномерно как по диаметру гильзы 9, так и по ее длине. После снижения температуры гильзы 9 до заданной вентилятор 18 выключается. При снижении температуры гильзы 9 ниже заданной вкл1рчается нагревательный элемент 15, и процесс повторяется. Так как гильза 9 экструдера выполнена с канавками 11, то работа всего экструдера: производительность и качество переработки полимеров, определяется температурой внутренней цилиндрической стенки гильзы 9. Так, при снижении оборотов червяка 12 значительно возрастает удельная производительность экструдера кг-м.ин/об (рост коэффициента трения на стенке гильзы), что приводит к снижению качества переработки полимеров и повышенному расходу электроэнергии на привод червяка 12 - требуется подогрев гильзы 9 до заданного технологического уровня. При увеличении оборотов червяка 12 удельная производительность кг-м.ин/об падает (снижение коэффициента трения на стенке гильзы 9), растет температура гильзы 9 - требуется охлаждение гильзы 9. Таким образом, температурный режим гильзы 9 с канавками 11 поддерживается в пределах допустимых для определенной марки полимера. Экструдер для переработки полимерных материалов с предложенной конструкцией загрузочной зоны позволяет в автоматическом режиме поддерживать при помощи средств автоматики заданную температуру гильзы загрузочной зоны путем включения нагревательного элемента, встроенного в нагнетательный патрубок вентилятора при снижении температуры гильзы (выход на заданный режим), а при повышении температуры - охлаждать гильзу воздушным потоком от вентилятора, смонтированного в нижней части съемного корпуса загрузочной зоны экструдера. Вследствие сужения кольцевого канала, в корпусе загрузочной зоны экструдера скорость потока воздуха, обтекающего участок гильзы с ребрами на наружной поверхности, увеличивается, а значит и увеличивается съем тепла с гильзы в режиме охлаждения и отдача тепла от воздуха к гильзе в режиме нагрева как со стороны входа воздуха в кольцевой канал, так и со стороны выхода воздуха из кольцевого канала, что позволяет избежать неравномерного переохлаждения или перегрева гильзы экструдера со стороны, обращенной к нагнетательному патрубку вентилятора. Кроме того, равномерному распределению потока воздуха вдоль кольцевого канала загрузочной зоны экструдера способствует дроссельная заслонка со скощенной рабочей кромкой, смонтированная на отводном канале. Предложенный экструдер позволяет автоматически поддерживать заданный режим гильзы в определенных технологических пределах, изменять его при помощи изменения положения задатчиков на шкале прибора теплового контроля и регулирования температуры. Активный воздущный поток от вентилятора обеспечивает равномерное по сечению гильзы ее охлаждение или нагрев за счет конвекции тепла от нагревательного элемента, позволяет избежать одностороннего перегрева или переохлаждения гильзы по ее сечению, что приводит к првыщению производительности и качества переработки полимеров в изделия при сниженных энергозатратах на ведение процесса переработки. ид А поёернуто 8

4

18

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Способ регулирования процесса экструзии | 1978 |

|

SU836021A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Экструдер для переработки полимерных материалов | 1983 |

|

SU1125134A1 |

| Устройство для непрерывного получения резиновой смеси | 1988 |

|

SU1780523A3 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий цилиндр, корпус и гильзу, размещенные в загрузочной зоне экструдера и смонтированные с образованием между ними кольцевого канала для теплоносителя, червяк, расположенный в гильзе и цилиндре, причем в корпусе вдоль загрузочной зоны выполнен входной канал для сообщения с вентилятором и отводной канал, размещенный диаметрально противоположно входному каналу, отличающийся тем, что, с целью повыщения производительности экструдера и качества расплава путем обеспечения оптимального теплового режима переработки, корпус снабжен дроссельной заслонкой со средствами регулирования ее положения для перекрытия отводного канала, выполненной с наклонной к продольной оси отводного канала рабочей кромкой, а гильза установлена в корпусе эксцентрично с образованием сужения кольцевого канала в направлении отводного канала.

fJ

11

7

| Способ усиления противометастатического действия цисплатина и снижения его побочного действия на систему гемостаза | 2023 |

|

RU2825825C1 |

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Козулин Н | |||

| А | |||

| Оборудование для переработки и производства пластических масс | |||

| Л.: Госхимиздат, 1963, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

1985-09-07—Публикация

1984-01-04—Подача