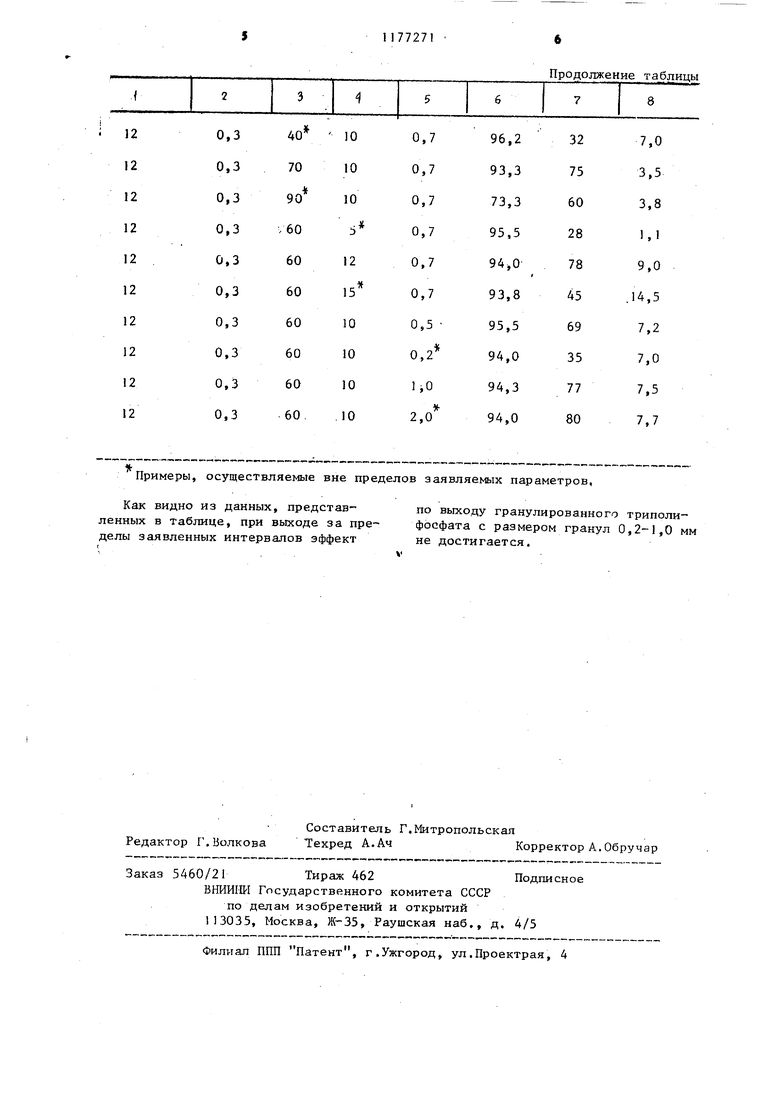

ч 11 Изобретение относится к технологи получения гранулированного триполифосфата натрия (ТПФН) и может быть использовано в области получения си тетических моюрдах средств, Цепью изобретения является увеличение выхода гранулированного триполифосфата с гранул 0,21,0 мм. Пример 1. Безводный технический триполифосфат натрия, полученный распылительной сушкой смеси ортофосфатов натрия ( + и кальцинацией при 300-500°С, 90% которого составляют частицы размером 6, мм и менее, пр пускают через вертикальную проточну установку, в верхней части которой находится полое кольцо с патрубками, через которые подается насыщенный водяной пар при атмосферном дав . Плотность падающего слоя час тиц 12 КГ/М-. Расположенный под кол цом цилиндр увеличивает время витания частиц в атмосфере паров воды до 0,3 с. Температура выходяще го из сопла ВОДЯНОГО пара составляет 60 С, а расход его равен 8 мас.% от количества гранутшрованного триполифосфата натрия. После обработки водяным паром частицы ТПФН отвержда ются в течение 0,7 мин на воздухе, В резчльтате такой обработки порошк образный ТПФН превращается в продук имеющий вид гранул неправильной фор мы размером 0,1-1,0 мм. Такой разме гранул соответствует требованиям пр мьшшенности моющих средств. Гранулированный ТПФН является сыпучим, быстро растворяется в воде и не комкуется. Насыпной вес его составляет 0,5 г/см . При такой.обработке ТПФН не разлагается до ортои пирофосфатов. Методом тонкослойной хроматографии установлено, что содер жание триполифосфата в нем составляет 95%, т,е, остается на уровне исходного ТПФН. Содержание влаги составляет 8%, причем вода эта связана в виде кристаллогидрата. Время растворения 5 г гранулята в 100 мл воды составляет 1-2 мин при 20° 60°С он растворяется еще быстрее, причем совершенно не комкуется, в отличие от порошкообразного ТПФН. Пределы плотности подающего слоя порошка определяются тем, что при меньщей его плотности число соуда1рений гидратированных в парах воды частиц мало, в результате чего их пространственные агломераты не образуются и процесс грануляции не идет. При большей плотности не все частицы могут гидратироваться из-за затруднения диффузии паров воды в слишком плотный порошкообразный слой. Выбор времени витания слоя определяется теплоемкостью частиц триполифосфата натрия, от которой зависит скорость их прогревания. Было расчитано, что при данной теплоемкости частиц за меньшее время они не успевают прогреваться до необходимой температуры. При большем времени витания наблюдается комкование агломератов (таблица) . Интервал температур определяется тем, что при более низких температурах пары воды не гидратируют частицы триполифосфата натрия, а при больших температурах под влиянием паров воды происходит распад триполифосфатного аниона на орто- и пирогг фосфатные анионы, присутствие которых в ТПФН нежелательно (таблица). Расход пара в количестве 8-12 мас,% обусловлен тем, что при меньшем количестве его порошок увлажняется недостаточно и самоагрегации частиц не наблюдается. При большем его количестве частицы порошка слипаются в слишком крупные агломераты и выход гранул необходимого размера уменьшается. Отверждение частиц проводят на воздухе при температуре не выше в течение 0,5-1 мин потому, что такой температуры и времени достаточно для того, чтобы адсорбированная влага химически связалась в кристаллической решетке ТПФН и превратилась в кристаллогидратную воду. По известному способу выход гранул G размером 0,2-1,00 мм составляет 15-40%, содержание воды 1720 мас.%. Пример 2. Порошкообразный триполифосфат натрия, полученный аналогично примеру 1, пропускают через установку, создавая плотность падающего слоя 2 кг/м , время витания частиц (пребывания в атмосфере паров воды) составляет 0,3 с при 60 С. Расход паров воды составляет 10 мас.%. Частицы отверждают в тече3ние 0,7 NMH на воздухе. Полученный гранулят содержит 8,8 мас.% воды, содержание основного вещества 95,0 мас.%, насыпной вес 0,5 г/см выход гранул размерами 0,2-1,0 мм составляет 72% от взятой массы поро кообразного триполифосфата натрия, ;время растворения 5 г гранулята в ; 100 мл воды при 20с 1,4 мин при :60°С - 0,5 мин. П ри м е р 3. Подают порошкооб разный триполифосфат натрия таким образом, чтобы плотность падающего слоя составляла 20 кг/см, время ви тания частиц в парах воды составляет 0,3 с при . Расход водяного пара to мас,%, время отверждения составляет-О,7 NMH на воздухе. Гранулированный триполифосфат натрия с держит 4,2 мас.% воды, выход основного вещества составляет 93,2 мас.% насыпной вес-0,45 г/см . Гранулы размерами 0,2-1,0 мм составляют 76% от массы исходного триполифосфата натрия, время растворения в во де при 20 С - 1,5 мин, при 60°С 1,0 мин. 14 Пример 4. Плотность падающего слоя порошкообразного Триполифосфата натрия составляет 22 кг/см, время витания частиц 0,3 с при , Расход водяного пара 10 мас.%, время отверждения составляет 0,7 мин на . воздухе. Полученный продукт содержит 0,4 мас.% воды, содержание основного вещества 95 мас,%. Выход гранул нужного размера (0,2-1,0 мм составляет 21 мас.%, насыпной вес близок к насыпному весу порошкообразного триполифосфата натрия ( . Пример 5. Плотность слоя порошкообразного триполифосфата натрия составляет 1 кг/см, время нахождения частиц в атмосфере паров воды 0,3 с при 60 С. Расход водяного пара 10 мас.%, время отверждения частиц на воздухе 0,7 мин. Триполифосфат натрия содержит 8 мас.% воды, выход гранул необходимого размера составляет 15 мас.%, насыпной вес - 0,7 г/см Остальные примеры по обоснованию указанных интервалов, аналогичные по ходу операций примеру I, сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТРИПОЛИФОСФАТА НАТРИЯ | 1992 |

|

RU2051088C1 |

| Способ получения гранулированного триполифосфата натрия | 1985 |

|

SU1315384A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И МАГНИЙСИЛИКАТНЫЙ ПРОППАНТ | 2018 |

|

RU2732770C2 |

| Способ получения гранулированного триполифосфата натрия | 1981 |

|

SU1041515A1 |

| Способ получения гранулированного триполифосфата натрия | 1980 |

|

SU893861A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| Способ получения триполифосфата натрия | 1986 |

|

SU1472442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА - СЫРЦА ИЗ ПРИРОДНОГО МАГНИЙСИЛИКАТНОГО СЫРЬЯ | 2019 |

|

RU2728300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТРИ1ЮЛИФОСФАТА НАТРИЯ, вклю4ajoi iA распылительную сушку смеси ортофосфатов натрия, ее термообработку и увлажнение порошкообразного безводного триполифосфата натрия, отличающийся тем, что, с целью увеличения выхода триполифосфата с размером гранул 0,2-1,0 мм, увлажнение проводят в падающем слое частиц плотностью 2-20 кг/м з течение 0,2-0,4 с при 50-70 С насыщенным водяным паром, расход которого равен 8-12 мас.% от количества гранулированного триполифосфата натрия, с последующим отверждением частиц на воздухе в течение 0,5-1,0 мин. СО С

12

2

20 22

1 12 12 12 12 12

Примеры, осуществляемые вне пределов заявляемых параметров,

Как видно из данных, представленных в таблице, при выходе за пре делы заявленных интервалов эффект

Продолжение таблицы

по выходу гранулированного триполифосфата с размером гранул 0,2-1,0 мм не достигается.

| Патент ФРГ № 3035820, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-07—Публикация

1984-03-27—Подача